|

Технология изготовления детали класса «корпус»

|

|

|

|

Корпусные детали в большинстве случаев являются базовыми деталями, которые определяют положение отдельных сборочных единиц с заданной точностью. Корпусные детали должны обеспечить постоянство относительного положения деталей и механизмов как в статическом положении, так и в процессе эксплуатации, а также плавность их работы и отсутствие вибраций.

Конструктивная форма, размеры, точностные характеристики, применяемые материалы зависят от служебного назначения деталей и условий их работы.

Все корпусные детали можно разделить на группы:

j Корпусные детали коробчатой формы: имеют обычно форму параллелепипеда, могут быть разъемными и неразъемными по осям всех или части отверстий и иметь внутренние перегородки.

k Корпусные детали с внутренними цилиндрическими поверхностями; блоки цилиндров, цилиндры двигателей, компрессоры. Эта группа деталей имеет точные по размерам и форме отверстия цилиндров, а также отверстия для цилиндров, а также отверстия для установки других валов.

l Корпусные детали сложной пространственной формы.

m Каретки, салазки, столы, ползуны, планшайбы в процессе эксплуатации осуществляют возвратно-поступательное или вращательное относительное движение.

n Кронштейны, угольники, стойки»

o Плиты, крышки, кожухи, поддоны, корыта (рисунки 4.28 – 4.29)

К корпусным деталям предъявляются технические требования по прочности, жесткости, износоустойчивости, точности, герметичности»

Требования следующие:

а) точность формы базирующих поверхностей – плоскостность (0,04 мм) или прямолиней-ность (0,03 мм) плоскостей в определенных направлениях.

б) точность положения плоских базирующих поверхностей - в одной плоскости, в парал-лельных, перпендикулярных;

|

|

|

в) точность расстояния между параллельными плоскостями (0, 05-0, 1 мм);

г) точность диаметральных размеров и геометрической формы отверстий;

д) точность расстояния между осями отверстий, соосность отверстий (0,03 мм);

е) параллельность и перпендикулярность осей отверстий (0,1- 0,05мм).

Пример технических требований представлен в таблице 4.1.

Большинство корпусных деталей изготавливают из серого чугуна и углеродистой стали, ковкого чугуна, легированных сталей и цветных сплавов.

Серый чугун является хорошим конструктивным материалом, достаточно дешевым и обладающим хорошими технологическими свойствами (жидкотекучестью, обрабатываемостью). Из серого чугуна марок СЧ15-32, СЧ18-36, СЧ21-40делают детали металлорежущих станков, не имеющие поверхностей, работающих на износ - корпуса центробежных насосов, редукторов и т.д.

Для сварных корпусов применяют малоуглеродистые стали (ст 3, ст 4).

Корпусные детали, работающие в условиях вибрации или подвергающиеся изгибающим и скручивающим моментам, ударным нагрузкам изготавливают из ковкого чугуна или стали.

Детали, работающие в агрессивной среде изготавливают из материалов, обладающих повышенным сопротивлением коррозии. Корпусы насосов, перекачивающих кислоты - из ферросилида (сплав, содержащий до 15% Si), нержавеющих сталей (X18Н10Т). Корпусы насосов, перекачивающих морскую воду - из бронзы и латуни.

Большое применение находят алюминиевые сплавы.

Таблица 4.1

Допускаемые отклонения по основным параметрам в миллиметрах

| Отклонения | Корпус передней бабки токарного станка 1К62 | Корпус паровой турбины ВКТ-100 |

| Непрямолинейность плоскостей основных баз | 0,03 * | По плоскости разъема 0,03* на длине 1000 мм до шабрения |

| Неплоскостность основных баз | 0,04* | 0,04 на длине 1000 мм |

| Погрешности диаметральных размеров ответственных отверстий |

| 1845 ± 0,2 |

| Погрешности геометрической формы ответственных отверстий | В пределах половины допуска 1-го и 2-го классов на диаметр отверстия | В пределах половины допуска на диаметр |

| Несоосность основных отверстий | 0,03 на длине 700 мм | Относительный поворот осей 0,015 – 0,05 на длине 1000 мм |

| Погрешности расстояний от осей основных отверстий до плоскостей | Пригоняются при сборке 215 - 0,1* | - |

| Непараллельности осей ответственных отверстий относительно основных баз | 0,1 на длине 725 мм* | 0,1 на длине 4778 мм |

| Непараллельности осей ответственных отверстий | 0,08 на длине 725 мм | - |

| Погрешности межосевых расстояний | ± 0,06 | - |

| Неперпендикулярность торцовых поверхностей | 0,04 на диаметре 195 мм | 0,08 на диаметре 700 мм |

|

|

|

Заготовки изготавливают литьем или сваркой.

Литые заготовки получают литьем в формовочную смесь, кокиль, оболочковые формы, под давлением, по выплавляемым моделям.

Сварные заготовки получают резкой или штамповкой отдельных элементов с последующей сваркой.

Машинную формовку по металлическим моделям применяют для получения мелких и средних отливок.

Литье в кокиль или металлические формы применяют для заготовок из цветных сплавов, чугуна, стали. Обычно получают заготовки размерами до 1,5 м и весом до 85 кг.

Точность размеров может быть выдержана в пределах (+0,12 - + 1,0 мм).

Литье в металлические формы может быть применено для деталей:

1) толщина стенки должна быть достаточной, минимальная толщина стенок для мелких отливок 3 мм, для крупных 20 мм.

2) отливки не должны иметь большого количества выступающих наружных частей и углублений, затрудняющих удаление отливки из формы, не должно быть резких переходов от толстой стенки к тонкой, острых внутренних углов и т.д.;

3) литье под давлением применяют для заготовок сложной формы, фасонные тонкостенные с отверстиями различной Формы и размеров, внутренними и внешними резьбами. Заготовки обладают высокими механическими свойствами и имеют прекрасный внешний вид. Точность таких отливок соответствует IT 11-17, чистота 5-7 классам шероховатости.

Сварные заготовки следует подвергать термической обработке (отжигу, отпуску и т.д.). Для правильного выбора способа получения заготовки нужно рассматривать комплексно процесс получения заготовки и дальнейшей ее обработки.

|

|

|

Содержание и построение технологического процесса (ТП) механической обработки корпусной детали зависит от конструктивной формы, размеров и веса детали, вида заготовки, технических требований и программы выпуска.

Последовательность обработки поверхностей определяется в основном выбором баз и схемой размерных связей поверхностей детали.

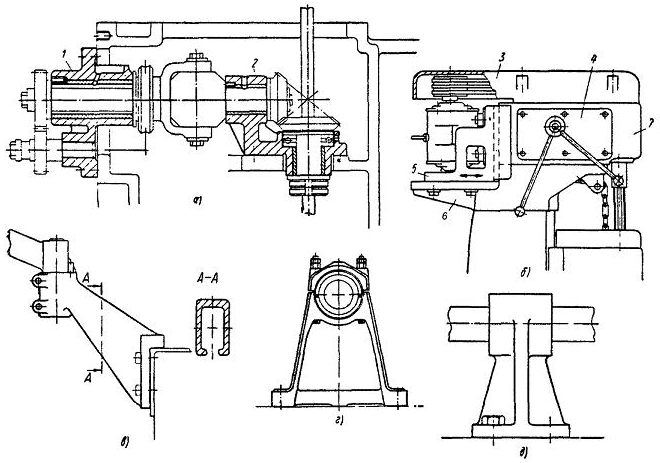

Рисунок 4.28 – Корпусные детали:

а – деталь коробчатого типа; б – блок цилиндров; в – корпус центробежного насоса; г – каретка; д - плита

Выбор технологических баз является ответственным моментом в разработке ТП изготовления детали, т.к. их выбор во многом определяет точность и экономичность изготовления детали.

Выбор баз начинается с анализа функций, которые предписано исполнять поверхностям t служебное назначение и размерные связи между поверхностями.

Чаще положение большинства поверхностей задается относительно основных баз детали. Поэтому в качестве технологических баз выбирают основные базы детали, стремясь сохранить принцип единства баз в ТП.

Отступление от этого правила могут быть вызваны тем, что положение большинства поверхностей детали задано не относительно основных баз, а относительно каких-то других поверхностей, например, вспомогательных баз.

Рисунок 4.29 – Кронштейны, угольники и стойки:

1,2 и 6 – кронштейны, 3 и 4 – крышки, 5 – угольник, 7 – корпус

На практике наиболее часто применяют две схемы базирования: по трем плоскостям (координатный угол); по плоскости и двум отверстиям, выполненным по H7 – H8 с перпенди-кулярными осями (схема установки на плоскость и 2 пальца - гладкий и срезанный). Иногда соблюдение единства баз приводит к более длинным технологическим размерным цепям. В этом случае возможен отход от единства баз.

В условиях единичного и мелкосерийного производства, а также при обработке крупно-габаритных деталей механическую обработку заготовок начинают с разметки. Разметка - одна из ответственных операций.

|

|

|

Разметку выполняют сцелью определения, получится ли годная готовая деталь из заготовки. Разметку выполняют в следующей последовательности:

1) Наносят основные центровые риски.

2) От них наносят все остальные горизонтальные риски, определяющие контуры детали и относительные положения осей отверстий.

3) Наносят вертикальные риски.

4) Наносят наклонные риски и окружности отверстий.

При разметке заготовок, если у детали имеются стенки, толщину которых нужно выдержать, то разметку проводят с учетом этого условия.

Если в заготовке имеются перекосы, смещения поверхностей и другие дефекты, то центровые риски наносят с учетом этих недостатков, чтобы "выкроить" деталь из заготовки и исправить эти недостатки во время обработки.

При разметке все размеры нужно выдерживать от одной поверхности.

Установку корпуса на станке по разметке производят по рискам при помощи рейсмаса.

При разработке ТП детали типа "корпус", необходимо прежде всего проанализировать технологичность конструкции детали.

К конструкции детали предъявляются основные требования:

1) Наличие правильной геометрической формы у детали.

2) Наличие удобных и надежных баз.

3) Простановка размеров и определение точности положения обрабатываемых поверхностей относительно баз.

4) Простота геометрической формы, допускающая полную механическую обработку ее без смены баз.

5) Открытые для сквозной обработки наружные поверхности (плоскости) и расположение в этих плоскостях обрабатываемых бобышек и платиков.

6) Гладкие, сквозные отверстия с минимальным количеством ступеней, диаметры ступеней должны уменьшаться от периферии к середине детали.

7) Перпендикулярность торцов отверстий к их осям.

8) Минимальное количество крепежных отверстий.

9) Достаточная жесткость детали, допускающая ее обработку высокой производительными методам.

Если рассматривать корпусные детали, то можно выявить, что 10% основных отверстий, предназначенных для монтажа валов, шпинделей, изготавливают no IT6, 50% по IT7, около 30% по IT8, 9 и до 10% менее точными.

Диаметры основных отверстий в корпусах ограничены размерами от 20 до 50 мм.

Маршрут обработки корпусной детали состоит из этапов:

· обработка поверхностей, используемых в качестве технологических баз;

· обработка взаимосвязанных плоских поверхностей;

· обработка основных отверстий;

· обработка присоединительных отверстий;

· финишная обработка плоскостей и основных отверстий.

Каждый из этапов может состоять из нескольких операций или наоборот одна операция может включать всебя несколько этапов. Во многих случаях в маршрут включают термические операции старения и отжига между черновой и чистовой обработкой.

|

|

|

Обработку сложных корпусных деталей ведут в основном на сверлильно-фрезерно-расточных многоинструментальных станках с ЧПУ.

При отборе деталей и операций необходимо учитывать следующее:

1) Допустимые отклонения по параметрам точности обрабатываемых деталей должны быть больше эксплуатационной точности станка.

2) Чистовые переходы целесообразно выполнять на более точных станках, а полную обработку (черновая и чистовая) – на станках, обеспечивающих одновременно интенсивные режимы резания, требуемую точность и безотказность работы.

3) Сложные и продолжительные операции обработки дорогостоящих заготовок целесообразно выполнять на станках, характеризующихся более высоким уровнем надежности.

На многоинструментальных станках с ЧПУ обычно используют универсальный режущий инструмент, который применяют на универсальных станках. Однако требования к точности исполнения размеров, геометрической форме, качеству заточки режущих кромок и к стойкости инструмента для станков с ЧПУ значительно выше.

Максимальные диаметральные размеры инструмента ограничиваются расстоянием между гнездами магазина, линейные размеры - жесткостью инструмента, масса инструмента – грузо-подъемностью автоматической руки.

Режущий инструмент хранят, по возможности, комплектно со вспомогательным инструментом (оправка, патрон) и не применяют при обработке на станках сручным управлением. Инструмент настраивают на осевой и радиальный размер на оптических приборах вне станка.

Операции, выполняемые на станке с ЧПУ, могут охватывать весь технологический процесс изготовления детали или только часть его. На многоинструментальных станках следует выполнять только те операции, которые позволяют при обеспечении требуемой точности существенно повысить производительность обработки и обеспечить ее эффективность.

Для выполнения некоторых операций обработки (подготовка баз, шлифование плоскостей, координатное растачивание отверстий и т.д.) следует использовать станки с ручным управлением, т.к. обеспечение требуемой точности на многоинструментальном станке неэкономично или затруднено.

Концентрация переходов обработки в операции, выполняемых на станках с ЧПУ, позволяет сократить число операций, трудоемкость обработки, повысить точность относительного положения поверхностей деталей»

Для решения вопросов, связанных с построением технологии обработки корпусных деталей на многоинструментальных станках каждую корпусную деталь рассматривают как сочетание элементарных поверхностей (отверстия, плоскости, пазы и т.д.). Такое представление облегчает выбор технологических решений обработки детали, инструмента, формализацию разработки ТП.

При проектировании операции решают следующие вопросы:

· определение номенклатуры переходов обработки каждой из обрабатываемых поверхностей и их последовательности в процессе выполнения операции;

· назначения режущих, вспомогательных инструментов;

· определение координат опорных точек и траекторий перемещения инструмента;

· назначение режимов резания, межпереходных припусков на обработку и т.д.

Технологические переходы обработки элементарной поверхности (отверстие, плоскость, паз и т. д.) выбирают по отработанным технологическим схемам. Технологическая схема представляет собой комплекс последовательно выполняемых переходов, необходимых для обеспечения требуемого качества поверхности.

В начале операции фрезеруют внешние и внутренние плоскости, пазы, наружные и внутренние контуры торцевыми и концевыми фрезами, затем обрабатывают основные и вспомогательные отверстия большого диаметра и вспомогательные отверстия малого диаметра.

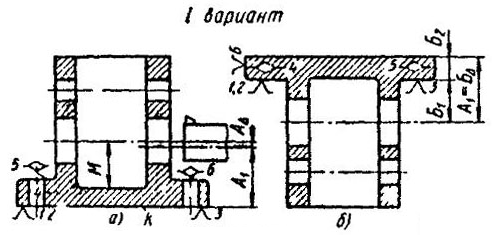

Вкачестве первого перехода обработки литых отверстий на станках с позиционной системой управления следует применять растачивание, а не зенкерование, т.к. смещение оси обрабатываемого отверстия значительно меньше. На станках с контурной системой управления целесообразно применять фрезерование вместо растачивания, т.к. концевая фреза менее чувствительна к неравномерности припуска на обработку, и в том случае длина отверстия не превышает длину режущей части фрезы (рисунки 4.30 – 4.31).

Рисунок 4.30 – Обеспечение равномерного припуска при растачивании

отверстия в корпусной детали

Рисунок 4.31 – Схемы основных способов растачивания

на горизонтально-расточных станках

|

|

|