|

14.2. Методы контроля качества сварных соединений

|

|

|

|

Контроль качества сварных швов и соединений проводится согласно ГОСТ 3242-69 с целью выявления наружных, внутренних и сквозных дефектов. Контроль качества сварных соединений и конструкций складывается из методов контроля, предупреждающих образование дефектов, и методов контроля, выявляющих сами дефекты. К методам контроля, предупреждающим образование дефектов, относятся контроль основного и присадочного металла и других сварочных материалов, контроль подготовки деталей под сварку, а также применяемого оборудования и квалификации сварщиков.

Внешним осмотром проверяют заготовку под сварку (наличие закатов, вмятин, ржавчины), правильность сборки, правильное расположение прихваток, разделку под сварку, величину притупления. Внешним осмотром готового сварного изделия можно выявить наружные дефекты – непровары, наплывы, прожоги, незаваренные кратеры, подрезы, наружные трещины, поверхностные поры, смещение свариваемых элементов.

При нагреве металла до вишнёво-красного цвета трещины обнаруживаются в виде тёмных зигзагообразных линий.

Контроль сварных швов на непроницаемость выполняют после внешнего осмотра сварных швов. На непроницаемость проверяют швы на изделиях, предназначенных для хранения и транспортировки жидкостей и газов. Контроль на непроницаемость производится керосином, аммиаком, пневматическим и гидравлическим испытанием, вакуумированием и газоэлектрическим течеискателем.

Испытание керосином производится согласно ГОСТ 3285-77 на металле толщиной до 10 мм. Контроль основан на явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным трубкам. Такими капиллярными трубками в сварных швах являются сквозные поры и трещины. Испытанием керосином можно выявить дефекты размером от 0, 1 мм и выше.

|

|

|

Вначале осматривают сварной шов, очищают его от шлака, окалины и других загрязнений и простукивают молотком. Простукивание молотком способствует лучшему удаления шлака. Доступную для осмотра сторону сварного шва покрывают водным раствором мела или каолина. После высыхания мелового раствора противоположную сторону шва (2…3 раза) смачивают керосином. Дефекты сварных швов выявляют по жирным жёлтым пятнам на поверхности шва, покрытой мелом или каолином. Продолжительность испытания не менее 4 ч при положительной температуре.

Испытание аммиаком основано на свойстве некоторых индикаторов (спиртово-водного раствора фенолфталеина или водного раствора азотнокислой ртути) изменять окраску под действием сжиженного аммиака. Перед началом испытания тщательно очищают сварной шов от шлака, металлических брызг и других загрязнений. После очистки на одну сторону шва укладывают бумажную ленту или светлую ткань, пропитанную 5%-ным раствором азотнокислой ртути, а с другой стороны подают смесь воздуха с аммиаком под давлением. Аммиак подаётся в смеси с воздухом, которая содержит примерно 1% аммиака. Давление аммиака с воздухом не должно превышать расчётного давления для испытуемой конструкции. Проникающий через поры и трещины аммиак через 1…5 мин окрашивает бумагу или ткань серебристо-чёрный цвет.

При использовании в качестве индикатора спиртово-водного раствора фенолфталеина подвергаемый контролю шов поливают тонкой струёй, аммиак проходит сквозь дефекты и окрашивает раствор фенолфталеина в ярко-красный цвет.

Пневматическому испытанию подвергают ёмкости и трубопроводы, работающие под давлением. Мелкогабаритные изделия герметизируют заглушками и подают в испытываемый сосуд воздух, азот или инертный газ под давлением, величина которого на 10…20% выше рабочего. Сосуды небольшого объёма погружают в ванну с водой, где выходящим через неплотности в швах пузырькам газа обнаруживают дефектные места.

|

|

|

При испытании крупногабаритных изделий испытуемая конструкция герметизируется, после чего в неё подают газ под давлением, на 10…20% превышающим рабочее давление. Все сварные швы промазывают мыльным раствором, появление пузырей на промазанной поверхности шва служит признаком дефекта.

При испытании под давлением не допускается обстукивание сварных швов.

Гидравлическое испытание проводят с целью проверки сварных швов на плотность и прочность. Этому испытанию подвергают различные ёмкости, котлы, паропроводы, водопроводы, газопроводы и другие сварные конструкции, работающие под давлением. Перед испытанием сварные изделия герметизируют водонепроницаемыми заглушками. После этого контролируемое сварное изделие наполняют водой с помощью насоса или гидравлического пресса, создавая избыточное контрольное давление в 1, 5…2 раза выше рабочего.

Контролируемое изделие выдерживают под избыточным давлением в течение 5…6 мин, затем давление снижают до рабочего, а околошовную зону на расстоянии 15…20 мм от шва обстукивают лёгкими ударами молотка с круглым бойком, чтобы не повредить основной металл. Участки шва, в которых обнаружена течь, отмечают мелом и после слива воды вырубают и заваривают вновь, после этого сварное изделие опять подвергают контролю.

В вертикальные резервуары для хранения нефти и нефтепродуктов и другие крупные ёмкости вода наливается на полную высоту испытуемого сосуда и выдерживается не менее 2 ч.

Проницаемость сварных швов и места дефектов определяются просачиванием воды в виде капель.

Вакуумный контроль сварных швов используется тогда, когда применение пневматического или гидравлического контроля почему-либо исключено. Суть метода заключается в создании вакуума и регистрации проникновения воздуха через дефекты на доступной стороне шва. Этот вид контроля применяют при испытании на плотность цистерн, газгольдеров, вертикальных резервуаров и других конструкций.

|

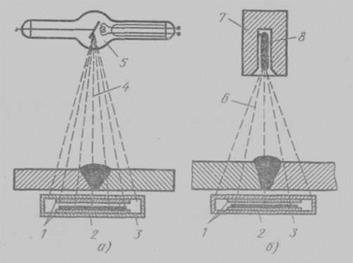

Рис. 14. 2. Схема вакуумного контроля непроницаемости сварного шва

|

|

|

Контроль осуществляется вакуумной камерой (рис. 14. 2). Камеру устанавливают на проверяемый участок сварного соединения, который предварительно смачивается мыльным раствором. Вакуумным насосом в камере создаётся разрежение. Величина перепада давления определяют вакуумметром 1. В качестве вакуумных насосов используют вакуум-насосы типа КВН-8 или РВН-20. В результате разности давлений по обеим сторонам сварного шва атмосферный воздух проникать через неплотности 8 сварного соединения 7. В местах расположения непроваров, трещин, газовых пор образуются мыльные пузырьки 6, видимые через прозрачную камеру 3. Неплотности отмечаются мелом рядом с камерой. Затем в камеру трёхходовым краном 2 впускают атмосферный воздух. Камеру снимают, а сделанные отметки переносят на сварной шов. Уплотняющим элементом камеры является прокладка 5 губчатой резины. Рамку 4, в которую вставляется прокладка, изготавливают из стали, алюминия или пластмассы. Величина вакуума 0, 005…0, 0065 МПа, длительность испытания 20 с.

Радиационные методы контроля. Рентгеновское и гамма-излучение представляют собой коротковолновые электромагнитные колебания, но с различной длиной волны.

Источником рентгеновского излучения является рентгеновская трубка. В качестве источников гамма-излучения используют следующие радиоактивные вещества: при толщине стали 1…15 мм – тулий 170; при 3…50 мм – иридий 192; при толщине 5…100 мм – цезий 137; при толщине 2…250 мм – кобальт 60.

Рентгеновское и гамма-излучение способно проникать через металлические и другие непрозрачные тела значительной толщины и воздействовать на фотографические пластинки и плёнки, которые находятся в закрытых кассетах за просвечиваемыми деталями. Только свинец не пропускает эти лучи. Поэтому радиоактивные вещества хранят в свинцовых ампулах, а при рентгеновских просвечиваниях пользуются свинцовыми пластинами в качестве защитных экранов.

Просвечивание сварных швов рентгеновским и гамма-излучением позволяет обнаружить внутренние дефекты в сварных швах – трещины, непровары, поры и шлаковые включения.

|

|

|

Данные методы контроля применяют для ответственных металлоконструкций, трубопроводов, сосудов, различных ёмкостей и других изделий.

Перед просвечиванием сварные швы очищают от шлака, брызг, окалины и других загрязнений и подвергают внешнему осмотру. При обнаружении наружных дефектов их устраняют перед просвечиванием.

Дефектные места шва, имеющие трещины, непровары, поры и шлаковые включения, поглощают излучение меньше, чем сплошной металл, и, следовательно, окажут более сильное воздействие на плёнку, чем излучение, прошедшее через сплошной металл без дефектов. При проявлении фотоплёнки на месте дефекта будет более тёмное пятно, по своей форме соответствующее данному дефекту (полоска, пятно, чёрточки).

|

Рис. 14. 3. Схема просвечивания сварных швов: а – просвечивание рентгеновским излучением; б – просвечивание гамма-излучением; 1 – усиливающие экраны, 2 – рентгеновская плёнка, 3 – кассета, 4 – рентгеновское излучение, 5 – рентгеновская трубка, 6 – гамма-излучение, 7 – свинцовый кожух, 8 – ампула радиоактивного вещества

Рентгеновский снимок сварного шва называется рентгенограммой, а снимок при просвечивании гамма-излучением – гаммаграммой.

Ультразвуковой метод контроля основан на способности высокочастотных колебаний (от 0, 8 до 2, 5 МГц) проникать в металл шва и отражаться от поверхности дефекта, находящегося в сварном шве.

Ультразвуковые колебания получают с помощью пластинки из кварца или титанита бария, которые вставляются в держатели-щупы. Отражённые колебания улавливаются искателем, преобразуются в электрические импульсы, подаются на усилитель и воспроизводятся индикатором. Существуют два метода ультразвуковой дефектоскопии: теневой и эхоимпульсной.

Магнитные методы контроля основаны на принципе использования магнитного рассеивания, возникающего над дефектом при намагничивании контролируемого изделия.

|

Магнитные методы контроля применяют для выявления дефектов в изделиях из стали и чугуна толщиной от 5 до 30 мм.

Рис. 14. 4. Распределение магнитных силовых линий: а – в сварном соединении без дефектов; б – в сварном шве с дефектами; 1 – дефект, 2 – поток рассеивания, N и S – полюса магнита

|

|

|

Если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно (рис. 14. 4а). При наличии дефекта в сварном шве, вследствие меньшей магнитной проницаемости его, магнитный силовой поток будет огибать дефект, образуя магнитные потоки рассеивания (рис. 14. 4б).

Для выявления дефектов применяют магнитографический и электромагнитный способы контроля. Магнитографический способ позволяет выявлять непровары, продольные трещины, шлаковые включения и газовые поры в изделиях из стали и чугуна толщиной от 1 до 16 мм. Сущность магнитографического метод заключается в фиксации на магнитную ленту полей рассеивания, возникающих над дефектными участками при их намагничивании, и воспроизведении этих полей магнитографическими дефектоскопами. Намагничивание сварных швов контролируемого изделия производят подвижными или неподвижными магнитными устройствами.

Магнитную ленту накладывают на контролируемый шов, включают ток намагничивающего устройства, которое при помощи опорных роликов перекатывается вдоль шва. После намагничивания ленту снимают, наматывают в кассету и воспроизводят на дефектоскопе. Получаемые импульсы передаются на осциллограф, где по форме отклонения луча на экране осциллографа можно судить о величине и характере дефекта шва (рис. 14. 5).

|

Рис. 14. 5 – Характер кривых (в зависимости от вида дефекта), получаемых на экране осциллографа при воспроизведении записей

Люминесцентный метод контроля основан на использовании явления проникновения хорошо смачивающихся жидкостей в трещины, поры и другие дефекты и обладающих свойством свечения под ультрафиолетовыми лучами. В качестве такой жидкости применяется жидкость следующего состава: около 50% – керосина, 25% – бензина, 25% – трансформаторного или вазелинового масла и 0, 02…0, 03% – флюоресцирующие вещества, состоящего из концентрата углеводородов с жёлто-зелёным свечением в ультрафиолетовых лучах.

|

Рис. 14. 6 Схема проведения люминесцентного контроля: 1 – источник ультрафиолетового излучения, 2 – светофильтр, 3 – ультрафиолетовые лучи, 4 – контролируемая деталь, 5 – наблюдатель

Перед контролем поверхность проверяемого изделия тщательно очищают от шлака, металлических брызг и других загрязнений. После очистки на контролируемую поверхность наносят слой флюоресцирующего вещества. Поверхность смачивают в течение 10…15 мин, после чего изделие промывают, просушивают и наносят на контролируемую поверхность тонкий слой талька или углекислого магния.

Оставшаяся в местах контакта жидкость пропитывает порошок. Через 30…50 мин сухой порошок сдувают и контролируемую поверхность освещают ультрафиолетовыми лучами от ртутно-кварцевых ламп. В местах дефектов возникает яркое жёлто-зелёное свечение.

Люминесцентный метод позволяет выявить в сварных соединениях трещины шириной от 0, 01 мм и глубиной 0, 03…0, 04 мм. Для контроля применяют стационарные дефектоскопы ЛД-4 и ЛДА-3.

|

|

|