|

Определение степени чесания. 5. Определение времени наработки таза. Технологический контроль в чесальном цехе. Задание №5

|

|

|

|

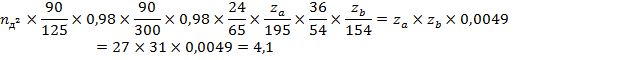

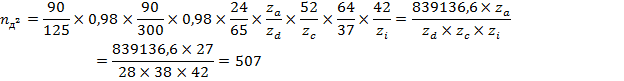

Определение степени чесания.

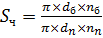

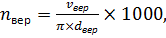

Степень чесания, характеризующая интенсивность процесса чесания, определенной линейной плотностью слоя волокон, расположенной по поверхности главного барабана:

(30)

(30)

Где  – диаметр главного барабана и питающего цилиндра, м;

– диаметр главного барабана и питающего цилиндра, м;

- частота вращения главного барабана и питающего цилиндра,

- частота вращения главного барабана и питающего цилиндра,

– линейная плотность слоя волокон, текс.

– линейная плотность слоя волокон, текс.

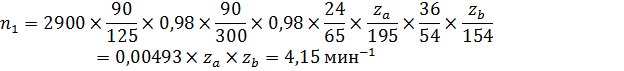

По кинематической схеме находим частоту вращения главного барабана:

Частота вращения питающего цилиндра:

Частота вращения питающего цилиндра:

5. Определение времени наработки таза

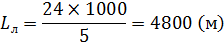

5. 1 Длину ленты в тазу, м; определяют исходя из линейной плотности и ее массы в тазу.

(24)

(24)

Где  - масса ленты в тазу, кг;

- масса ленты в тазу, кг;

- линейная плотность ленты, ктекс.

- линейная плотность ленты, ктекс.

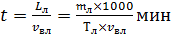

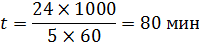

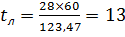

5. 2 Время наработки таза, мин;

(25)

(25)

Где  - линейная скорость валиков лентоукладчика. м/мин

- линейная скорость валиков лентоукладчика. м/мин

Технологический контроль в чесальном цехе

Для оценки качества чесальной ленты определяют качество прочеса и неровноту ленты. Качество прочеса характеризуется числом соринок и пороков волокна. Приходящихся на 1 г прочеса. Качество прочеса определяют с помощью стекол размером 20*30 см. Прочес снимается со съемного барабана чесальной машины, аккуратно помещают между двумя стеклами. При этом образцы прочеса берут из середины и обоих краев. Далее подсчитывают число соринок и пороков волокна, имеющихся в образце, площадь которого равна площади стекол, т. е. 600 см2. Взвесив образец прочеса, пересчитывают число пороков и соринок. Определяя их количество, приходящееся на 1 г прочеса. В зависимости от этого количества качество прочеса оценивают в соответствии с таблицей 5.

|

|

|

Существует второй более быстрый, метод определения качества прочеса. В этом случае вместо стекол используют две пластины размером 86*175 мм. В одной из них сделано 32 круглых отверстия диаметром 9, 8 мм. Прочес помещают между пластинами и подсчитывают число отверстий, в которых оказываются сорные примеси и пороки волокна. По числу отверстий определяют число пороков и соринок, приходящееся на 100 см2 прочеса. Неровноту чесальной ленты выражают коэффициентом вариации, определяемым по массе отрезков длинной 1 м или 3 см или по диаграмме прибора непрерывного контроля неровноты. Отрезки ленты длинной 1 м получают с помощью ручного или автоматического мотовила. Для определения неровноты ленты испытывают 100 отрезков длинной 1 м и 200 отрезков длинной 3 см. Неровноту ленты на приборе определяют как среднюю из неровноты двух отрезков длинной 15 м каждый, что соответствует 1, 5 м диаграммы.

| Наименование рабочего органа | Диаметр рабочего органа, мм | Расчетная формула частоты вращения | Частота вращения, мин -1 | Линейная скорость, м/мин |

| Питающие цилиндры |

| 1, 26-6, 7 | 0, 32-1, 68 | |

| Приемный барабан |

| |||

| Главный барабан |

| |||

| Съемный барабан |

| 19, 4-38, 8 | 41, 4-82, 8 | |

| Съемный валик |

| 161, 2-369, 1 | 40, 5-92, 7 | |

| Давильные валы |

| 219-410 | 51, 6-96, 6 | |

| Валики лентоукладчика |

| 327-587 | 78-140 |

Задание №5

Заправочный расчет ленточной машины Л2-50-2М

1. Определить диаметр шкива

2. Расчет частных вытяжек и сменных шестерён

3. Расчет вытяжек в ВП

4. Расчет разводок и определение положения нажимных валиков ВП

5. Определение времени срабатывания и наработки таза

|

|

|

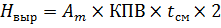

6. Норма выработки за смену

Исходные данные

Тл=5, 40 ктекс

=6

=6

=380 м/мин

=380 м/мин

m=126, 8 кг/ч

m=126, 8 кг/ч

=0, 86

=0, 86

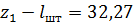

шт. =32, 27

шт. =32, 27

л. =28 кг.

л. =28 кг.

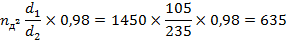

1. Определение диаметра сменного шкива

Принимается D1=165

-1

-1

мин-1

мин-1

, мин-1

, мин-1

2. Расчет частных вытяжек и сменных шестерен

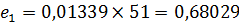

Вытяжка е1 – питающий цилиндр – выбирающие валы:

Принимается z3=51

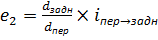

Вытяжка e2 – задний цилиндр питающий:

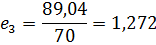

Вытяжка е3 – средний – задний цилиндр:

Принимается zz= 70

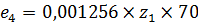

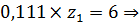

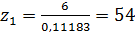

Вытяжка e4 – передний цилиндр – средний цилиндр (основная вытяжка)

= 70

= 70

3. Расчет вытяжек в ВП

зуб

зуб

1 – (вытяжная) изменение частоты вращения среднего и заднего цилиндра

1 – (вытяжная) изменение частоты вращения среднего и заднего цилиндра

2 – (вытяжная) изменение частоты вращения среднего цилиндра

2 – (вытяжная) изменение частоты вращения среднего цилиндра

3 – изменение частоты вращения выбирающих валов

3 – изменение частоты вращения выбирающих валов

4. Расчет разводок и определение положения нажимных валиков ВП

Разводка – расстояние между линиями зажимов вытяжных пар.

Разводку устанавливают с учетом полезной длины волокна с помощью шаблонов путем перекатывания валиков.

Последовательность наладки ВП: зная 1шт и используя рекомендации

Л4, стр. 177 – 179,

Определяют разводку и положение валиков на каждой линии.

мм

мм

мм

мм

Поправка

мм

мм

мм

мм

Отклонение валиков от оси цилиндров:

I - линия - 3

II- линия +3

III- линия +1

Л3, стр. 179

5. Определение времени срабатывания и наработки таза

, мин

, мин

мин

мин

6. Норма выработки за смену

кг/ч

кг/ч

кг/ч

кг/ч

|

|

|