|

Коррозия бетона и железобетона под действием агрессивных сред

|

|

|

|

2.1. Бетон и железобетон в дорожном строительстве

В современных условиях бетон и железобетон являются основными материалами, применяемыми в строительстве, в том числе транспортном. При строительстве автомобильных дорог практически все искусственные сооружения выполняются с использованием этих строительных материалов. Это, прежде всего, водопропускные трубы, водоотводные лотки и канавы, элементы мостов, берегоукрепительные устройства, подпорные и удерживающие стенки и другие сооружения. Все большее распространение в настоящее время находят бетонные основания и покрытия автомобильных дорог.

В городском дорожном строительстве бетон и железобетон используется при строительстве элементов водосточной сети: лотков, водоприемных и смотровых колодцев, продольных водостоков, водосплавных коллекторов, очистных сооружений. Большой объем искусственных конгломератов на основе цемента используется при изготовлении и установке бортовых камней, при строительстве коллекторов для прокладки кабельных и трубопроводных сетей.

Широко используется железобетон при обустройстве автомобильных дорог: автопавильонов, элементов ограждений, сигнальных столбиков, опорных элементов дорожных знаков, шумозащитных экранов и пр.

Также следует отметить, что большинство объектов производственной базы дорожного строительства построены и строятся с применением этих материалов. Таким образом, объем применения бетона и железобетона в транспортном строительстве весьма значителен, и вопросы обеспечения коррозионной стойкости материалов, а, следовательно, и долговечности сооружений, являются значимыми и актуальными.

Если строительные конструкции эксплуатируются в благоприятных условиях, то прочность бетона все время монотонно возрастает, и проблема обеспечения требуемой долговечности сооружений не должна появляться. Но в реальных условиях на конструкции воздействуют окружающая атмосфера, грунтовые и сточные воды, содержащие агрессивные примеси. Нередко взаимодействие окружающей среды с компонентами бетона с одновременным приложением к конструкциям механических нагрузок приводит к ослаблению конструкций и преждевременному выходу сооружений из строя.

|

|

|

Обеспечение нормативного срока эксплуатации строительных конструкций возможно лишь на основе понимания сущности деструктивных процессов, протекающих в бетоне при его эксплуатации. Ниже рассмотрим вопросы теории коррозии бетона и железобетона, а также выбора эффективных методов противокоррозионной защиты строительных конструкций.

2.2. Сроки службы объектов транспортного строительства

Нормативный срок службы сооружений обычно определяется проектом в зависимости от назначения и возможности их реконструкции или капитального ремонта, необходимость которых обосновывается технико-экономическими расчетами. Далеко не всегда выгодно, чтобы строящийся объект существовал как можно более длительный срок. Например, автомобильные дороги общего пользования, как правило, проектируются на интенсивность движения транспортных средств, которая прогнозируется через 20 лет эксплуатации. При этом подразумевается, что после этого (примерно через 25 лет) неизбежно должна производиться реконструкция дороги. Это обусловлено современными требованиями научно-технического прогресса общества. Примерно такие же сроки службы рациональны и для большинства объектов производственной базы дорожного строительства в результате совершенствования технологии производства и морального старения оборудования. Сроки службы таких объектов определяются государственными нормативными документами и составляют от 25 до 75 лет.

|

|

|

Наряду с этой группой сооружений, сроки службы которых экономически обоснованы с учетом материальных затрат на ремонты, имеется и вторая группа объектов, рассчитанных на практически неограниченное время эксплуатации. Это тоннели, каналы, большие мосты, плотины, берегоукрепительные сооружения. Такие сооружения должны служить не менее сотни лет, поскольку служат для “улучшения” природной среды, приспосабливая ее к деятельности и жизни людей.

Для обеспечения обоснованных сроков службы зданий и сооружений необходимо выбрать наиболее рациональные меры повышения коррозионной стойкости железобетонных конструкций или предложить эффективные методы их антикоррозионной защиты. В некоторых случаях для достижения требуемой долговечности достаточно выбрать стойкий в данных условиях материал. Например, бортовые камни из гранита будут значительно долговечнее бетонных. Однако это не значит, что в городских условиях нужно повсеместно отказаться от бетонных камней и заменять их камнями из горных пород. Прежде чем принять решение о выборе материала, необходимо провести технико-экономические исследования, в результате которых возможно обнаружится, что бетонные камни с применением дополнительных мероприятий по защите от коррозии будут экономически выгоднее гранитных.

Прежде чем перейти к рассмотрению сущности процессов, протекающих при взаимодействии бетона с окружающей средой попытаемся сгруппировать разнообразные воздействия среды на конструкции во время эксплуатации сооружений в различных условиях.

2.3. Классификация коррозионных процессов при взаимодействии

окружающей среды с бетоном и железобетоном

Коррозия бетона может быть вызвана изменением температуры и влажности окружающей среды, действием поверхностных и грунтовых вод, растворов кислот, солей и другими факторами, а коррозия арматуры железобетона имеет место при эксплуатации конструкций в атмосфере, содержащей агрессивные газы или аэрозоли.

Деструктивные процессы в бетоне можно условно разделить на две группы:

1. Физические процессы без химического взаимодействия между средой и материалом конструкций. Эта группа в свою очередь может быть разделена на подгруппы:

|

|

|

а) увлажнение и высушивание. При этом наблюдаются явления усадки и набухания, приводящие к появлению деформаций и трещин, что приводит в конечном итоге к снижению прочности;

б) попеременное замораживание и оттаивание водонасыщенного пористого материала, к которому относится бетон;

в) воздействие высоких (более 100оС) температур на цементный бетон при этом происходит дегидратация минералов цементного камня и снижение прочности бетона.

2. Коррозионные процессы при действии на бетон водной среды. Эти процессы впервые классифицировал известный советский ученый В.М. Москвин. В 1952 г. вышел его фундаментальный труд “Коррозия бетона”. Все множество соединений, агрессивных к бетону, в зависимости от характера действия и механизма коррозионного процесса он разделил на три вида:

- коррозия I вида. К ней относится воздействие на бетон маломинерализованной (“мягкой”) воды, которая растворяет компоненты цементного камня, в первую очередь наиболее растворимый гидроксид кальция. Далее за счет диффузии или фильтрации воды через бетон растворенные компоненты удаляются из него. Изменяется химический состав поровой жидкости, а именно происходит снижение ее щелочности, что, в свою очередь, приводит к перекристаллизации ранее стабильных продуктов гидратации цемента. Плотность и прочность бетона снижаются из-за ослабления кристаллизационной структуры.

- Коррозия II вида. В этом случае на бетон действует вода, содержащая вещества, которые усиливают вынос из цементного камня растворимых компонентов в результате обменных химических реакций между гидратированными минералами цементного камня и водной средой. К таким веществам относятся кислоты и соли, образующие при взаимодействии соединения, хорошо растворимые в воде.

- Коррозия III вида. Растворенные в воде соединения реагируют с минералами цементного камня с образованием малорастворимых соединений, которые кристаллизуются в поровом пространстве бетона. При этом возникает кристаллизационное давление на стенки пор, приводящее к их разрушению и потере прочности материала.

|

|

|

Эти коррозионные процессы резко ускоряются, если на конструкции действует циклическая или знакопеременная нагрузка.

Коррозия стальной арматуры в бетоне в подавляющем большинстве случаев характерна для надземных конструкций, эксплуатирующихся в газовой среде, и может возникать по двум основным причинам. Наиболее распространенной является коррозия стали в результате нейтрализации защитного слоя бетона. В свежеприготовленном бетоне поровая жидкость имеет щелочной характер с показателем рН, равным ~ 12,5. При этом в соответствии с диаграммой Пурбэ сталь в такой среде находится в пассивном состоянии. Поскольку в атмосферном воздухе содержатся кислые газы, в частности всегда присутствует углекислый газ, то в процессе эксплуатации конструкций происходит послойная нейтрализация защитного слоя в результате обменной реакции между углекислым газом, который при растворении в поровой жидкости образует кислоту, и гидроксидом кальция, имеющимся в цементном камне. При протекании данного процесса снижается рН жидкой фазы бетона. Если этот показатель снижается до значения 11,8, то имеет место депассивация стали и арматура начинает интенсивно корродировать.

Другая картина наблюдается, если воздействуют газы, содержащие хлор, например, хлористый водород. В результате химического взаимодействия в зоне реакции образуется хорошо растворимый хлористый кальций, который за счет диффузии в поровой жидкости перемещается вглубь бетона к арматуре. При накоплении у поверхности стали некоторого критического содержания ионов хлора (для портландцементного бетона примерно 0,4 - 0,5% от массы цемента) возникают условия для развития питтинговой (язвенной) коррозии металла. Щелочность поровой жидкости бетона в отличие от первого случая остается высокой.

Таким образом, мы рассмотрели классификацию основных видов взаимодействия бетона и железобетона с окружающей средой, которые могут привести к коррозии материалов и разрушению конструкций.

2.4. Стойкость бетона и железобетона в условиях эксплуатации в различных средах

Долговечным является материал (бетон, железобетон), который в течение многих лет эксплуатации в условиях, предназначенных для данного сооружения, не утрачивает своих прочностных свойств и не подвергается разрушению. Рассмотрим один из самых распространенных видов воздействия окружающей среды на бетон – знакопеременное изменение температуры.

|

|

|

2.4.1. Морозостойкость бетона

Замораживание и оттаивание бетона – это одна из основных проблем долговечности. Долговечность многих транспортных сооружений зависит от морозостойкости бетона, т.к. он в процессе эксплуатации подвергается многократному замораживанию, причем нередко в водонасыщенном состоянии. Примером таких сооружений являются плотины, бетонные покрытия дорог, опоры мостов, причальные сооружения и др. За осенне-зимне-весенний период в условиях нашего региона может быть 100 и более циклов перехода температуры воздуха через нулевую отметку. В результате фазового перехода воды в лед внутри бетона возникают внутренние напряжения, которые могут привести к разрушению структуры.

Для того, чтобы повреждение имело место, необходимо практически полное насыщение бетона водой. Было установлено, что закрытый контейнер, в котором 91,7% объема заполнено водой, будет разрушаться при замораживании за счет увеличения объема воды при переходе ее в лед. В реальных условиях это бывает редко. Значительно чаще водонасыщение конструкции происходит в процессе замораживания. Например, плита дорожного покрытия, замораживаемая сверху, разрушается вследствие проникания воды снизу от основания из-за осмотического переноса. Грунтовая вода перемещается к холодной зоне сквозь толщу плиты, влажность бетона повышается, в замораживаемой зоне бетона образуются кристаллы льда, которые разрушают его структуру. Впервые эту идею высказал А.Коллинз в 40-х годах прошлого века.

В то же время Т.Пауэрс выдвинул другую гипотезу. Он предположил, что напряжения в структуре бетона, вызывающие его разрушения, возникают при перемещении воды из замораживаемых поверхностных слоев вглубь пористой структуры, которая сопротивляется этому перемещению. При замораживании фронт замерзания движется от поверхности вглубь материала. В устьях капилляров на поверхности бетона образуются ледяные пробки. Образующийся лед, из-за увеличения объема воды при замерзании, вытесняет оставшуюся в незамерзшем состоянии воду в более глубокие слои бетона. Поскольку воде некуда деваться, то возникает гидравлическое давление, которое вызывает напряжение в структуре и последующее разрушение бетона. Схематично этот процесс представлен на рис. 3.

Вода в бетоне может замерзать только в капиллярах. Поры геля слишком малы, и лед в них может образовываться только при очень низких температурах (~ ниже -78оС).

Из замерзающего капилляра вода может отжиматься в воздушные поры, не заполненные водой, через поры геля. Величина возникающего давления зависит от радиуса пор, а также от их длины от поверхности капилляра до воздушного пузырька. Чем меньше радиус пор, тем больше гидравлическое давление, необходимое для продавливания через них воды. Что касается длины пути истечения (длины пор геля), то было установлено, что критическая длина, свыше которой может наступать разрушение структуры, составляет около 0,25 мм. Поэтому для обеспечения морозостойкости бетона необходимо вовлекать в его структуру воздух. Пузырьки воздуха являются резервуарами, в которые может мигрировать отжимающаяся при замораживании вода.

Можно предположить, что разрушение структуры в результате проявления обоих факторов: образования льда в крупных порах и капиллярах бетона, вызывающее давление растущих кристаллов на стенки пор, и возникновение гидростатического давления воды при отжатии (проталкивании) ее через тонкие капилляры и поры геля.

Изучение механизма морозного разрушения бетона достаточно интенсивно проводилось в течение всего прошлого столетия. Были экспериментально выявлены и изучены различные факторы, влияющие на кинетику процесса разрушения материала при его циклическом замораживании-оттаивании.

Рисунок 3. Возникновение гидравлического давления в порах бетона

Факторы, влияющие на степень морозостойкости бетона

Можно выделить следующие факторы, которые в основном определяют морозостойкость бетона:

1. Минералогический состав и вид цемента.

2. Водоцементное отношение бетонной смеси.

3. Условия твердения бетона.

4. Химические добавки в бетонную смесь.

Минералогический состав цемента. Работы С.В. Шестоперова, В.М. Москвина, Г.И. Горчакова и многих других исследователей доказывают, что состав цемента значительно влияет на морозостойкость бетона. Наиболее стойкими при действии мороза являются продукты гидратации алита – C3S и белита C2S. Значительно ослабляет морозостойкость наличие в клинкере цемента трехкальциевого алюмината – С3А.

Содержание С3А в цементе для получения бетонов повышенной морозостойкости не должно превышать 5%.

Наиболее стойкими при замораживании являются бетоны, приготовленные на сульфатостойком, гидрофобном и пластифицированном портландцементе. Бетоны на таких цементах обладают большей плотностью, а также более высокой степенью гидратации минералов цемента.

Бетоны на шлакопортландцементе обладают достаточной морозостойкостью при содержании шлака до 45% и В/Ц ≤ 0,5.Благодаря наличию кремниевых соединений в шлаке при твердении бетона, особенно при тепловой обработке, происходит связывание свободного гидроксида кальция Са(ОН)2 в низкоосновные гидросиликаты. При этом структура бетона получается более плотной и стойкость материала повышается.

Водоцементное отношение бетонной смеси (В/Ц). Этот фактор является наиболее значимым. Чем выше В/Ц, тем больше пор в бетоне. Размер их также может значительно увеличиваться. Следовательно, больше воды содержится в поровом пространстве бетона при его водонасыщении. Для бетонов высокой морозостойкости В/Ц не должно превышать 0,5. При содержании в бетоне большого количества воды при его замерзании образуется много льда, возникают большие напряжения и бетон быстро разрушается.

Условия твердения бетона. Оптимальные условия твердения бетона – это положительная температура воздуха 10-15оС, относительная влажность 90…100%. При таких условиях, исключающих испарение или замерзание воды затворения, особенно на ранних сроках твердения, достигается высокая степень гидратации минералов цемента. При этом повышается прочность и морозостойкость бетона в марочном возрасте (28 суток).

“Холодные” бетоны, т.е. бетоны с противоморозными добавками (в основном, хлоридами), обладают более низкой морозостойкостью. При замораживании таких бетонов в порах может кристаллизоваться не только лед, но и кристаллы соли CaCl2·6H2O и др., что дополнительно увеличивает кристаллизационное давление в структуре бетона.

Если бетон подвергается тепловлажностной обработке, то это приводит к увеличению пористости и снижению морозостойкости. Для уменьшения пористости и получения более плотной структуры необходимо выбирать более “мягкие” режимы пропаривания. Например, увеличением времени выдержки бетона перед пропариванием или снижением скорости нагрева пропарочной камеры (не более 15оС в час).

Химические добавки в бетонную смесь. К ним относятся:

1. Пластифицирующие добавки. Например, суперпластификаторы типа С-3. Введение таких добавок в бетонную смесь резко увеличивает ее подвижность. В результате применения добавок можно получить, по крайней мере три положительных эффекта:

а) не изменяя состав смеси за счет увеличения ее пластичности можно получить более плотные бетоны при меньших затратах на уплотнение смеси. Иногда можно получить литые бетоны, отказавшись от виброуплотнения или укатки. Прочность бетона может при этом и не возрастать, но морозостойкость увеличивается за счет уменьшения общей пористости (в основном за счет уменьшения объема крупных пор);

б) сохраняя первоначальную подвижность смеси, можно уменьшить количество воды в смеси, т.е. понизить показатель В/Ц. Вследствие этого получают бетоны большей прочности и морозостойкости;

в) сохраняя В/Ц, можно уменьшить расход цемента при сохранении первоначальной подвижности смеси. Прочность бетона, скорее всего, не изменится, а за счет уменьшения объема цементной связки снижается общая пористость бетона, что должно привести к возрастанию морозостойкости бетона.

2. Гидрофобные добавки. К ним относятся мылонафт, асидол, кремнийорганические жидкости ГКЖ-10, ГКЖ-11 и др. (табл.2). Они придают поверхности пор гидрофобность, возрастает водонепроницаемость бетона за счет ухудшения смачиваемости бетона водой. Морозостойкость бетона должна возрастать.

3. Воздухововлекающие и газообразующие добавки. Это добавки СНВ, ЦНИПС-1, ГКЖ-94, алюминиевая пудра и др. (табл.2). Они создают структуру бетона с равномерно распределенными пузырьками газа или воздуха. При превращении воды в лед в поровом пространстве бетона эти пузырьки являются своеобразным буфером, снижающим кристаллизационное давление льда и способствующим релаксации внутренних напряжений в структуре. Морозостойкость бетона с данными добавками значительно возрастает.

Таким образом, химические добавки являются эффективным средством для увеличения морозостойкости бетона, особенно в дорожном строительстве.

Далее рассмотрим некоторые вопросы механизма и кинетики коррозионных процессов при протекании химических реакций между средой и компонентами цементного камня.

2.4.2. Коррозия I вида

Сущность процесса этого вида коррозии заключается в растворении и выносе из бетона при его омывании водой или при фильтрации воды через него соединений, определяющих прочность кристаллизационных контактов структуры. Растворимость продуктов гидратации цемента в этом случае определяет возможность и скорость коррозии цементного камня в бетоне.

Наиболее растворимым компонентом цементного камня является гидроксид кальция, содержание которого в портландцементном камне достигает ~ 20% массы цемента. Растворимость Са(ОН)2 в дистиллированной воде при 20оС равна 1,18 г/л (в пересчете на СаО). Присутствие других веществ в поровой жидкости бетона оказывает значительное влияние на растворимость гидроксида кальция. Если в растворе присутствуют одноименные ионы Са++ и ОН-, то растворимость уменьшается. Другие ионы, такие как SO4--, Cl-, Na+ повышают растворимость гидроксида кальция.

При омывании или фильтрации воды через бетон происходит уменьшение концентрации Са(ОН)2 в поровой жидкости. Это сопровождается перекристаллизацией других продуктов гидратации цемента примерно в следующей последовательности (для гидросиликатов кальция)

2 C2S → C3Saq →2 CSaq →2 SiO2·H2O

На каждой стадии превращения происходит выделение гидроксида кальция в поровую жидкость. Аналогичные процессы имеют место при гидролизе гидроалюминатов и гидроферритов кальция. Таким образом, происходит растворение и удаление из бетона продуктов гидратации цемента, которое сопровождается ослаблением контактов кристаллизационной структуры цементного камня, уменьшением плотности и прочности бетона. Впервые на снижение прочности образцов из цементного раствора при выщелачивании извести СаО указал академик А.А.Байков в начале ХХ века (рис. 4).

Рисунок 4. Снижение прочности цементного раствора при выщелачивании извести

Как следует из рассмотрения механизма данного процесса, его интенсивность может быть снижена, если уменьшить растворимость компонентов цементного камня. Это можно сделать при переводе достаточно растворимого гидроксида кальция в другие, менее растворимые в воде соединения. Если в цемент вводить гидравлические добавки типа молотого металлургического шлака, то в результате химической реакции Са(ОН)2 с аморфным кремнеземом, содержащимся в шлаке, будут образовываться гидросиликаты кальция. растворимость которых значительно ниже, чем гидроксида кальция. Интенсивность коррозии I вида резко уменьшится. Это один из основных способов защиты от коррозии бетона при выщелачивании извести.

Необходимо отметить, что многочисленные экспериментальные исследования и теоретические расчеты показывают, что разрушение конструкций в результате коррозии бетона I вида могут происходить крайне редко. Однако для высоконапорных тонкостенных сооружений например, бетонной отделки тоннелей эксплуатирующихся длительные сроки вопросы защиты бетона от коррозии этого вида могут быть весьма значимыми и актуальными.

Особенное внимание следует уделить долговечности сооружений, если имеется возможность фильтрации воды по трещинам, рабочим швам бетонирования и другим дефектам, возникающим в бетоне гидротехнических сооружений.

2.4.3. Коррозия II вида

Коррозия бетона этого вида обусловлена химическим взаимодействием между водой-средой и компонентами цементного камня. В результате обменных реакций усиливается вынос из бетона растворимых компонентов цементного камня, нарушается прочность кристаллизационных контактов структуры. К веществам, вызывающим коррозию II вида, прежде всего относятся кислоты и соли, образующие при реакции с составляющими цементного камня хорошо растворимые в воде соединения.

Коррозия бетона II вида достаточно часто встречается в природных условиях. Чаще всего коррозионные процессы протекают при действии на конструкции углекислых вод. При строительстве объектов в болотистой местности на бетон могут воздействовать гуминовые кислоты. При освоении месторождений руды, например, медносернистых залежей, подземные воды имеют ярко выраженный кислотный характер. В частности, шахтные вода Сибайского медно-серного рудника часто имеют показатель рН < 2 и сильно агрессивны по отношению к бетону на портландцементе и его производных.

В промышленных условиях кислоты могут попадать в грунтовые воды в результате проливов при нарушении технологических процессов, утечек из систем канализации и других причин. Конечно, в большинстве случаев это происходит на предприятиях химии и нефтехимии, однако и на предприятиях дорожного комплекса также имеются производства, на которых возможно загрязнение грунтовых и сточных вод кислотами. Например, кислоты используются при приготовлении катионных битумных эмульсий, на станциях технического обслуживания автомобилей, при использовании серы для приготовления дорожно-строительных материалов и т. п. Таким образом, такой вид коррозии достаточно распространен, в том числе и в дорожном строительстве.

При действии кислоты на бетон цементный камень полностью разрушается. Продукты коррозии частично растворяются, оставшаяся часть остается на месте химической реакции. Схематически этот процесс, на примере действия азотной кислоты может быть выражен следующим образом:

Ca(OH)2 + 2HNO3 = Ca(NO3)2 + 2H2O

nCaO·mSiO2 + HNO3 + aq = nCa(NO3)2 + mSi(OH)4 + aq

и т. д.

В данном случае азотнокислый кальций остается в водной среде в растворенном состоянии и удаляется из бетона во внешнюю среду в результате диффузии. В зоне химической реакции остается не обладающая прочностью масса, состоящая в основном из геля гидроксида кремния.

Разрушение начинается с поверхности бетона, которая находится в контакте с водной средой. Далее фронт коррозии перемещается вглубь бетона. Продукты коррозии могут осыпаться с поверхности конструкции, например, если она эксплуатируется в объеме раствора, а могут и оставаться на месте их образования, в частности, при эксплуатации сооружений в грунтах. В первом случае скорость коррозии будет постоянной во времени и описываться формулой

(5)

(5)

где L – толщина прокорродированного слоя, см;

А – коэффициент, определяющий скорость коррозии, и имеющий размерность см/с;

τ - время воздействия среды, с.

Необходимо отметить, что такой процесс в реальных условиях встречается редко. Например, при действии на бетон достаточно концентрированных растворов серной кислоты (рН < 2). При такой концентрации кислоты образующийся в результате реакции сернокислый кальций выпадает в осадок в поровом пространстве, а затем растущие кристаллы гипса разрушают прокорродировавший слой бетона. Если конструкция эксплуатируется в объеме раствора, то продукты коррозии осыпаются с поверхности бетона, обнажая новые неповрежденные слои материала.

Значительно чаще продукты коррозии остаются на месте их образования, например, если конструкция эксплуатируется в грунтах. Слои продуктов коррозии замедляют доступ агрессивной среды к неповрежденным слоям бетона, и скорость коррозионного процесса будет определяться скоростью диффузии агрессивной воды-среды через слой новообразований, толщина которого возрастает во время эксплуатации. Кинетика процесса будет описываться уравнением

(6)

(6)

где К – константа скорости процесса, имеющая размерность коэффициента скорости диффузии, см2/с;

В 70-ых годах ХХ в в институте НИИпромстрой (БашНИИстрой) выпорлнен большой объем исследований по изучению механизма и кинетики процесса коррозии II вида. В результате разработана математическая модель процесса, раскрыто физико-химическое содержание константы К

(7)

(7)

K  (8)

(8)

где Ко – константа скорости процесса коррозии бетона I вида;

D1, D2 – коэффициенты диффузии ионов растворенного цементного камня и агрессивной среды соответственно;

С2 0 – концентрация агрессивной жидкости;

С1 ∞ - “растворимость” цементного камня в воде;

m1 – количество вещества, которое может раствориться в воде в единице объема бетона;

μ1 – стехиометрический коэффициент, рассчитываемый по химической реакции и учитывающий необходимое количество кислоты для нейтрализации одного грамма щелочи цементного камня;

П2 с – сквозная пористость разрушенного слоя бетона.

Как видно из полученных уравнений, величина константы К зависит от свойств агрессивной среды (С2 0, D2) и характеристик бетона (m1, С1 ∞, D1, П2 с).

Экспериментальное изучение зависимости К = f (С2 0)проводилось в специальных установках, обеспечивающих непрерывную смену агрессивного раствора, омывающего образцы цементного камня. После выдержки образцов в установках замерялась глубина коррозионного поражения и по формуле (7) рассчитывалось значение К. На рис. 5 приведены результаты этих экспериментов. Концентрация соляной кислоты выражена через значения рН среды.

Рисунок 5. Зависимость константы скорости коррозии цементного камня (В/Ц = 0,3) от концентрации воздействующей соляной кислоты

Как видно из рис.5, воздействие кислоты на бетон ощутимо, если концентрация агрессивной среды характеризуется показателем рН меньше 3. В диапазоне рН = 3…7 константа скорости коррозии практически не меняется и равна константе скорости коррозии I вида – Ко. Отсюда можно заключить, что коррозия бетона I вида является частным случаем процесса коррозии II вида при С2 0 = 0.

Таким образом, зная параметры бетона и характеристики агрессивной среды, можно по формуле (7) и (8) рассчитать значение константы К в данном конкретном случае и затем спрогнозировать глубину коррозии бетона по формуле (5) на любой срок эксплуатации.

Таким образом, исходя из рассмотрения механизма разрушения структуры цементного камня, при коррозии бетона I и II вида можно заключить, что снижение прочности материала происходит вследствие растворения контактов кристаллического каркаса. Количество и площадь контактов уменьшается, что и приводит к разрушению бетона. Рассматривая эти два вида коррозии по механизму разрушения, можно условно назвать эти процессы общим наименованием “коррозия растворения”.

Совсем иной процесс разрушения наблюдается при коррозии бетона III вида.

2.4.4. Коррозия III вида

В этом случае основной причиной коррозии бетона является накопление в поровом пространстве кристаллов солей, образующихся в результате взаимодействия внешней воды-среды с компонентами цементного камня. Выпадение в осадок кристаллов новой фазы и их рост вызывают значительные растягивающие усилия в стенках пор и капилляров, которые в конечном итоге могут привести к разрушению бетона.

На начальном этапе коррозии из-за процесса отложения солей в поровом пространстве бетона происходит уплотнение его структуры, и прочность материала возрастает. Только после возникновения значительных напряжений в стенках пор вследствие роста кристаллов новообразований происходит разрушение структуры цементного камня и наблюдается падение его прочности.

Наиболее распространенный случай коррозии III вида – это коррозия бетона при действии сульфатов. Сульфатные соли встречаются в большинстве природных вод. Если в реках и озерах содержание сульфат-ионов невелико (не более 100 мг/л), то в грунтовых водах оно значительно выше и может превышать безопасные концентрации по отношению к бетону, установленные нормами проектирования. Анализ грунтовых вод показывает, что на территории Республики Башкортостан примерно каждая девятая строительная площадка расположена в зоне нахождения грунтовых вод, содержащих сульфатные соединения в количестве, опасном для бетона, поэтому требуется предпринимать специальные меры для обеспечения долговечности подземных конструкций.

Развитие процесса коррозии бетона в жидкой сульфатной среде напрямую зависит от вида и свойств цемента, а также от состава агрессивной среды. Основная гипотеза, объясняющая причины разрушения структуры бетона при действии сульфатной среды - это гипотеза кристаллизационного давления. Согласно этой гипотезе, в порах цементного камня в зависимости от концентрации сульфат-ионов в среде, кристаллизуются гидросульфоалюминаты кальция (ГСАК) или гипс. Особенно интенсивно процесс сульфатной коррозии протекает, если в порах бетона кристаллизуется ГСАК в трехсульфатной модификации – 3CaO·Al2O3·3CaSO4·31H2O. В природе такое соединение встречается и носит название эттрингит. В процессе сульфатной коррозии бетона оно образуется в результате взаимодействия гидроалюмината кальция С3АН6 с сульфат-ионами. Растворимость эттрингита в воде очень мала, и он кристаллизуется уже при небольшой концентрации сульфатов в водной окружающей среде. При концентрации сульфат-ионов более 1500 мг/л в результате реакции сульфатных соединений с гидроксидом кальция выпадают в осадок и растут кристаллы двуводного гипса CaSO4·2H2O. При выпадении кристаллов гипса из раствора объем исходной твердой фазы увеличивается в 2,24 раза, что и вызывает нарастание внутренних напряжений, и, в конечном итоге, разрушение структуры.

Интенсивность протекания процесса коррозии в растворах сульфатных солей зависит от многих внешних и внутренних факторов. В первую очередь, это концентрация агрессивного вещества и вид катиона сульфатной соли, содержание в цементном камне активных компонентов, реагирующих со средой, характеристики структуры искусственного камня и т.п.

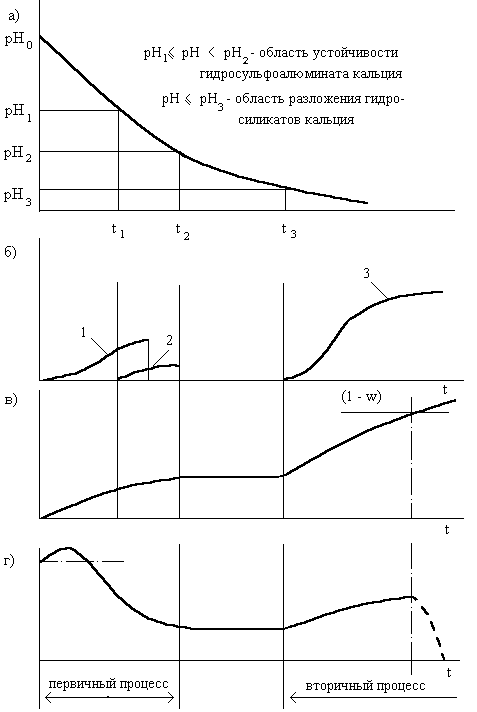

Одним из параметров, определяющих скорость протекания коррозионного процесса, является наличие едких щелочей в поровой жидкости бетона. В начальный период взаимодействия среды и бетона содержание щелочи в поровой жидкости, как правило, весьма высокое из-за содержани в портландцементном клинкере оксидов натрия и калия Na(K)2O в количестве 1 – 2%. Это приводит к подавлению процесса растворения гидроксида кальция – продукта гидратации цемента и невозможности участия его в химическом взаимодействии. Кроме того, при высокой щелочности среды невозможно и образование гидросульфоалюмината кальция (ГСАК). Поэтому одно из условий протекания коррозионного процесса – удаление из бетона за счет диффузии во внешнюю среду едких щелочей. При снижении рН среды повышается растворимость гидроксида кальция и возрастает скорость образования двуводного гипса CaSO4·2H2O. Наконец, при достижении некоторого определенного значения рН = рН1 (рис. 6) начинается образование ГСАК. Образующиеся гипс и ГСАК выпадают в осадок в поровом пространстве бетона. Этот процесс назовем первичным. Продолжительность его определяется временем снижения рН поровой жидкости до предельного значения, равного рН2, когда ГСАК уже не может существовать. Снижение прочности бетона происходит за счет частичного растворения контактов кристаллизационной структуры.

Если объем новообразований превышает объем пор, в которых они могут откладываться, то в результате давления растущих кристаллов на стенки пор возникают внутренние напряжения в структуре, в конечном итоге приводящие к ее разрушению. Многочисленные экспериментальные данные и большой опыт эксплуатации бетонных и железобетонных конструкций показывают, что разрушение структуры обычных плотных бетонов на этой стадии наступает при содержании трехкальциевого алюмината С3А в клинкере портландцемента более чем 8%. Этот факт нашел отражение и в действующих нормативных документах.

Рисунок 6. Схема элементарных процессов сульфатной коррозии бе

|

|

|