|

Система организации и управления

|

|

|

|

Изменение условий хозяйствования обуславливает необходимость применения новых, более совершенных, организационных методов управления процессами ТО и ремонта подвижного состава на АТП с учетом ситуации на региональных сервисных рынках. Однако технологические принципы организации и управления производством ТО и ремонта существенно не изменяются, что объясняется необходимостью поддерживать технически исправное состояние подвижного состава в условиях действия любых экономических механизмов.

Инженерно-техническая служба автотранспортного предприятия в своей повседневной деятельности решает ряд вопросов, которые условно можно свести к следующим четырем комплексам взаимосвязанных задач.

1. Определение програмы работ, т.е. количества автомобилей, планируемых к постановке на диагностирование и ТО, и номенклатуры и объемов ремонтных работ.

2. Распределение автомобилей по производственным постам в зависимости от специализации, оснащенности и занятости.

3. Распределение наличных запасных частей и материалов по автомобилям, агрегатам, постам и пополнение их запасов.

4. Распределение заданий между ремонтными рабочими, постами и участками.

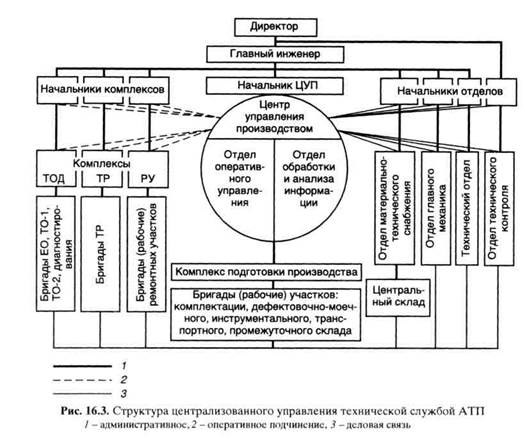

Как показали исследования и опыт работы передовых АТП, наибольшая эффективность в решении вопросов организации производства может быть достигнута благодаря системе централизованного управления производством (ЦУП). Внедрение этой системы является первым этапом создания АСУ инженерно-технической службы АТП.

Система строится на следующих принципах.

1. Четкое распределение административных и оперативных функций между руководящим персоналом и сосредоточение функций оперативного управления в едином центре или отделе управления производством (ЦУП или ОУП). Основными задачами ЦУП являются сбор и автоматизированная обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль за деятельностью производственных подразделений на основе анализа информации. Центр управления производством состоит, как правило, из двух подразделений: отдела (группы) оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ).

|

|

|

2. Выполнение каждого вида технического воздействия специализированной бригадой или участком (бригады ЕО, ТО-1, ТО-2, ТР и пр.) - технологический принцип формирования производственных подразделений, в наибольшей степени отвечающий требованиям централизованной системы управления.

3. Объединение производственных подразделений (бригад, участков), выполняющих технологически однородные работы, в производственные комплексы в целях удобства управления ими.

4. Централизованная подготовка производства (комплектование оборотного фонда запасных частей и материалов, хранение и регулирование запасов, доставка агрегатов, узлов и деталей на рабочие посты, мойка и комплектование ремонтного фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах ТО, ремонта и ожидания) специальным комплексом. Централизация подготовки производства значительно сокращает непосредственные затраты времени ремонтных рабочих, управленческого персонала и в конечном счете простои автомобилей в ТО и ремонте.

5. Использование средств связи, автоматики, телемеханики и вычислительной техники (активно система может работать лишь при наличии средств диспетчерской связи и оргтехники).

На рис. 16.3 приведена схема структуры управления технической службой крупного автотранспортного предприятия. В зависимости от мощности предприятия и условий внешней кооперации структура технической службы может изменяться при сохранении принципиальных положений.

|

|

|

ЦУП возглавляет начальник, а основную оперативную работу по управлению выполняет диспетчер производства и его помощник - техник-оператор. Численность персонала ЦУП определяется общим объемом выполняемых работ (количеством автомобилей на АТП, количеством смен работы, наличием технических средств управления и др.).

Оперативное руководство всеми работами по ТО и ремонту автомобилей осуществляет ООУ ЦУП. Персонал ООУ выполняет следующие основные работы:

• принимает смену, т.е. фиксирует состояние производства, выполненную про

грамму, размеры незавершенного производства, количество автомобилей в

очереди на ремонт, имеющиеся помехи, отклонения;

•осуществляет оперативный контроль проведения диагностирования, ТО-1, ТО-2;

• осуществляет оперативное планирование, регулироь&Ш1е,уч&ТТ&иошрш\эЪи*-полнения ремонта подвижного состава, т.е. принимает требования на ремонт, устанавливает очередность выполнения работ, определяет плановое время, необходимое для выполнения намеченных работ, обеспечивает своевременную постановку автомобилей на посты ремонта, выдает задания непосредственным исполнителям, персоналу комплекса подготовки производства по доставке на рабочие места необходимых запчастей и материалов и периодически контролирует ход выполнения работ;

• передает смену.

На ООАИ возлагается выполнение всех работ, связанных с организацией информационного обеспечения системы управления с использованием технических и программных средств персональных компьютеров (ПК). Основной задачей ООАИ является систематизация, обработка, анализ и хранение информации о деятельности всех подразделений технической службы, а также ведение учета пробегов автомобилей, движения основных агрегатов и планирование технических воздействий.

ООАИ выполняет следующие основные работы:

• принимает первичные документы для обработки, осуществляет контроль правильности и полноты их заполнения и подготавливает информацию к дальнейшей обработке на электронных носителях;

|

|

|

• обрабатывает информацию, в том числе и с помощью ПК, т.е. выполняет работы по формированию, сортировке и систематизации информации, накоплению ее по соответствующим группам - в зависимости от используемого на предприятии программного обеспечения ПК (выходные формы);

• производит анализ по результатам обработки информации и передает материалы руководству для принятия конкретных мер и разработки мероприятий по совершенствованию работы ИТС АТП;

• в лицевых карточках автомобиля (приложение 10) ведет учет цепочки пробега, отмечает случаи замен основных агрегатов (двигателя, коробки передач, мостов и др.) при ремонте и отдельно учитывает их пробеги, на основании фактических пробегов планирует постановку автомобилей на ТО и диагностирование.

Обеспечение комплексов ТО и диагностирования и ТР запасными частями и материалами выполняется по указанию ЦУП комплексом подготовки производства (ПП). Оперативное руководство комплексом подготовки производства осуществляется диспетчером ЦУП через техника-оператора комплекса подготовки производства (в небольших АТП - непосредственно) с помощью средств связи (телефон, селектор).

Процесс доставки и выдачи деталей, узлов и агрегатов осуществляется участком комплектации в следующей последовательности:

1) на основании информации, содержащейся в ремонтном листке (приложение 10), ЦУП определяет потребности в деталях, узлах, агрегатах, необходимых для выполнения ремонтных работ;

2) диспетчер ЦУП отдает распоряжение технику-оператору комплекса ПП обеспечить доставку на пост нужной запчасти;

3) техник-оператор комплекса ПП проверяет наличие необходимой запчасти на промежуточном и основном складах и дает указание одному из слесарей-комплектовщиков доставить необходимую запчасть на пост производственного комплекса.

Техник-оператор комплекса ПП связывается с диспетчером ЦУП только в том случае, если не может своевременно выполнить полученное задание.

На основании информации о наличии запасов на промежуточном и основном складах об ожидаемом пополнении запасов и об имеющемся ремонтном фонде начальник ЦУП совместно с начальниками комплексов ПП и ремонтных участков планирует задание на ремонт (изготовление) агрегатов, узлов и деталей различным участникам комплекса РУ.

|

|

|

В соответствии с этим планом участок комплектации комплекса ПП доставляет ремонтный фонд на участки комплекса РУ, а отремонтированные агрегаты, узлы и детали - на основной или промежуточный склад.

На предприятии, кроме центрального склада, находящегося в ведении отдела материально-технического снабжения, организуется промежуточный склад, входящий в состав комплекса ПП. Основную часть номенклатуры промежуточного склада составляют агрегаты, узлы и детали, отремонтированные и изготовленные собственными силами на ремонтных участках, а также полученные с авторемонтных заводов (АРЗ).

Номенклатуру запасных частей промежуточного склада, масимальный и минимальный размер запаса определяют методами, описанными в гл. 19, 20. Нормы запаса разрабатываются техническим отделом АТП применительно к конкретным местным условиям и утверждаются приказом.

Контроль и регулирование состояния складских запасов рекомендуется организовать на принципах применения компьютерной техники и автоматизированных систем управления.

ПЛАНИРОВАНИЕ И УЧЕТ

Планирование постановки автомобилей на ТО-1 с диагностированием Д-1.

Планирование производится ООАИ или инженером производственно-технического отдела, как правило, по фактическому пробегу, отражаемому в лицевой карточке автомобиля. Действующим "Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта" допускаются отклонения планируемой периодичности ТО на 10% от нормативной. На основании данных лицевых карточек автомобилей, скорректированной нормативной периодичности и расчетной суточной программы ТО-1 ООАИ составляет план-отчет ТО (приложение 10) в нескольких экземплярах, которые передает (рис. 16.4) механику контрольно-технического пункта (КТП) (колонны) не позднее чем за сутки до постановки автомобилей на ТО-1, бригадиру участка ТО-1 перед началом смены (вместе с комплектом бланков диагностических карт Д-1) и в транспортный участок комплекса ПП - дежурному водителю-перегонщику.

Механик КТП (колонны) на основании полученного плана-отчета ТО предупреждает водителя перед выездом на линию о запланированном ТО-1 (эта информация дублируется обычно службой эксплуатации, которая проставляет штамп "ТО-1" в путевом листе) и после возвращения автомобиля в парк контролирует подготовку его водителем к проведению ТО-1, а именно:

|

|

|

• качество уборочно-моечных работ;

• постановку автомобиля на специальные места ожидания с удобным выездом;

• отсутствие на автомобиле включенных противоугонных устройств и запоров.

С началом работы зоны ТО-1 водитель-перегонщик доставляет автомобиль на

рабочие посты (линию) для выполнения работ в соответствии с принятой техноло-

гией. В процессе проведения регламентных работ ТО-1 бригадир заполняет диагностическую карту Д-1 и по окончании работ делает отметку в плане-отчете ТО и ставит подпись в диагностической карте.

Контролер ОТК проводит выборочный контроль полноты и качества выполнения работ (20-30% суточной программы), подписывает диагностические карты Д-1 и план-отчет ТО. Если в процессе выполнения работ ТО-1 или, что чаще всего, работ Д-1 выявляются неисправности по тормозам, рулевому управлению, переднему мосту, ходовой части, устранение которых не предусмотрено технологией ТО-1 и утвержденным перечнем сопутствующих работ (для их выполнения требуется более 5-10 чел мин), то бригадиром выписывается ремонтный листок и передается в ООУ ЦУП.

Диспетчер ООУ вносит заявку в свой оперативный сменный план, дает указание водителю-перегонщику доставить автомобиль после окончания работ ТО-1 на рабочий пост зоны ТР и принимает меры к организации технологической подготовки указанных в ремонтном листке работ. Специализированной бригаде комплекса ТР дается задание на выполнение работ, как правило, в межсменное время, с тем чтобы утром автомобиль был готов к выходу на линию. В конце смены бригадир ТО-1 передает весь комплект заполненных и подписанных документов (план-отчет ТО, диагностические карты Д-1) в ООАИ для обработки и анализа.

Планирование постановки автомобилей на ТО-2 с диагностированием Д-2. Планирование производится ООАИ ЦУП или инженером производственно-технического отдела, как правило, по фактическому пробегу, отражаемому в лицевой карточке автомобиля. На основании данных лицевых карточек, скорректированной нормативной периодичности и расчетной суточной программы ТО-2 за 3 сут. до постановки автомобилей на обслуживание составляется план-отчет ТО в нескольких экземплярах и на каждый автомобиль выписывается ремонтный листок, где в графу "Внешние проявления неисправностей" заносится запись "Объем ТО-2". Один экземпляр плана-отчета ТО-2 передается за 3 сут. механику КТП (колонны) вместе с комплектом выписанных ремонтных листков; по экземпляру передается в зону Д-2 и мастеру участка ТО-2.

Механик КТП (колонны) совместно с водителем проводит общий осмотр автомобиля и заносит в ремонтный листок выявленные в результате субъективного контроля внешние проявления неисправностей. Обычно это всевозможные мелкие неисправности типа "заменить сломанную доску борта", "приварить брызговик",

"подкрасить крыло", которые накапливают и устранение которых приурочивают к очередному обслуживанию, чтобы не снимать автомобиль с линии. Ремонтный листок остается у водителя, который по плану после смены за 2 сут. до ТО-2 доставляет автомобиль на участок Д-2. Механик-диагност по мере выполнения Д-2 заполняет диагностическую карту и заносит в ремонтный листок выявленные при диагностировании скрытые неисправности. Если неисправность удалось устранить на участке Д-2, то сведения о ней заносят в раздел "Фактически выполненные работы", в противном случае - в раздел "Внешние проявления неисправностей" ремонтного листка с пометкой "Д-2" или соответствующим шифром. Одновременно на участке Д-2 проверяются и по возможности устраняются неисправности, выявленные механиком КТП (колонны). Перечень неисправностей, устраняемых при Д-2, регламентируется. Заполненная диагностическая карта Д-2 и ремонтный листок передаются в ЦУП. Диспетчер производства изучает занесенную в них информацию и принимает одно из двух решений. Если выявленный объем сопутствующего текущего ремонта не влияет на безопасность движения и экономичность и не превышает 20% от объема ТО-2, автомобиль направляется в эксплуатацию и в соответствии с графиком через 2 сут. поступает на ТО-2, где бригада ТО-2 проводит обслуживание и выполняет сопутствующий текущий ремонт.

Если выявленный объем текущего ремонта имеет значительную трудоемкость и требует продолжительного простоя (замена агрегатов, сложный ремонт ходовой части, подвески и т.п.), автомобиль предварительно направляется в зону ТР, а затем в установленные сроки поступает с регламентным объемом обслуживания на ТО-2. Все работы, выполненные в зоне ТР, регистрируются в ремонтном листке.

Далее в соответствии с графиком автомобиль поступает в зону ТО-2, где выполняются регламентные работы обслуживания и сопутствующего текущего ремонта, а также проводятся заключительные контрольно-регулировочные операции в объеме Д-1 по узлам, обеспечивающим безопасность движения. Мастер зоны ТО-2 делает отметку в плане-отчете ТО, заносит в ремонтный листок сведения о выполненных текущих сопутствующих ремонтах, расходе запасных частей и материалов, а также информацию о значениях диагностических параметров Д-1 в диагностическую карту. Контролер ОТК проверяет качество и полноту выполнения работ по обслуживанию и ремонту автомобиля, проставляет свой шифр и расписывается в ремонтном листке, плане-отчете ТО и на диагностической карте Д-2, после чего эти документы (обычно в конце смены) передаются в ООАИ для дальнейшей обработки и анализа.

Информационное обеспечение производства ТР автомобилей. Первичным документом для отчета и информационного обеспечения процессов текущего ремонта подвижного состава на АТП является ремонтный листок. В случае возникновения дорожного отказа (когда автомобиль отказывает на линии и не имеет возможности своим ходом возвратиться на АТП, вследствие чего требуется вызов технической помощи для его буксировки), линейного отказа (когда прерывается транспортный процесс и автомобиль своим ходом возвращается на АТП) или выявления водителем в процессе работы на линии предотказного состояния какого-либо агрегата или системы (когда автомобиль дорабатывает до конца смены и возвращается на АТП) механик КТП с участием водителя оформляет ремонтный листок на выполнение ТР. В него заносятся гаражный номер автомобиля, шифры модели и типа кузова, пробег с начала эксплуатации, проставляются дата и время оформления и описываются внешние проявления неисправностей. Затем водитель отгоняет автомобиль в зону уборочно-моечных работ, где принимает участие в тщательной мойке агрегатов ходовой части и трансмиссии автомобиля снизу, после чего доставляет автомобиль в ЗОР. Дежурный ЗОР осматривает автомобиль, проверяет качество мойки, комплектность (наличие зеркал, под-

фарников и т.д.) и ставит в ремонтном листке в специальной графе штамп ЗОР -"Автомобиль вымыт, комплектен, принят", свой шифр и подпись. После этого автомобиль считается принятым и за его сохранность несет ответственность инженерно-техническая служба АТП, а перегон в зону ТР и с участка на участок осуществляют водители-перегонщики комплекса ПП. Водитель передает ремонтный листок с штампом ЗОР в ООУ ЦУП, где техник-оператор проверяет правильность его оформления и передает диспетчеру производства для принятия решения.

Диспетчер изучает информацию, содержащуюся в ремонтном листке, и принимает одно из следующих альтернативных решений. Если описанные в ремонтном листке внешние проявления неисправностей однозначны, т.е. каждому из них соответствует одна возможная неисправность и определенная ремонтно-регу-лировочная операция (РРО), диспетчер ООУ ЦУП

• дает указания осуществить техническую подготовку производства;

• планирует прохождение автомобиля по специализированным постам и участкам комплекса ТР в оперативном сменном плане ЦУП;

• дает указание водителю-перегонщику доставить автомобиль на рабочий пост;

• доводит через средства связи до исполнителей из специализированной бригады ТР задание на выполнение необходимых операций.

Если невозможно однозначно определить конкретные ремонтные работы, которые необходимы для устранения отказа или неисправности, то диспетчер оценивает возможность уточнения неисправности с помощью имеющихся на АТП средств диагностирования или с привлечением эксперта. На участке Д-1 или Д-2 проводится заявочное диагностирование тех агрегатов и систем, у которых возникла отмеченная неисправность. При этом проводятся необходимые регулировочные работы и заполняются соответствующие графы диагностической карты. Если неисправность не удается устранить на посту диагностирования при помощи регулировок, оператор-диагност или эксперт записывает в ремонтный листок заключение о требуемой ремонтно-регулировочной операции. Заполненные ремонтный листок и диагностическая карта с результатами заявочного диагностирования передаются в ООУ ЦУП, и диспетчер на основании полученного заключения планирует проведение ремонтных работ, как в рассмотренном выше случае.

По мере выполнения ремонтных работ на постах зоны ТР в ремонтном листке заполняют графы "Фактически выполненные работы" и "Выданные запчасти и материалы". После окончания ремонта автомобиль принимается представителем ОТК, который проверяет качество ремонта, ставит в ремонтном листке свои шифр и подпись, удостоверяя исправность автомобиля и возможность его выпуска на линию. Подписанные документы сдаются в ООАИ для дальнейшей обработки и анализа.

ОПЕРАТИВНОЕ УПРАВЛЕНИЕ

Процесс управления состоит из комплекса операций, выполняемых в определенной последовательности и составляющих замкнутый технологический цикл. Группы операций технологического цикла управления определяют основные этапы управления.

Реализация решений оперативного управления обеспечивается с помощью диспетчерского управления, включающего контроль за ходом производственной деятельности и ее регулирование.

Оперативно-производственное управление ТО и ТР автомобилей осуществляется персоналом отдела оперативного управления ЦУП АТП.

Для принятия решений по вопросам оперативно-производственного планирования, а также для организации работы диспетчеру ООУ ЦУП требуется следующая информация:

• на каких специализированных постах и участках обслуживания и ремонта должны выполняться работы, записанные в требовании;

• какова технологическая последовательность и плановое время выполнения этих работ на каждом из постов (участков).

Под "плановым" понимается время, которое следует предусмотреть в оперативно-производственном плане в качестве целевого норматива (см. гл. 9) для выполнения работ на производственном посту с учетом возможных потерь по различным организационным причинам. Это время может существенно отличаться от "нормативного", рассчитанного по нормативной трудоемкости операций применительно к количеству рабочих на посту.

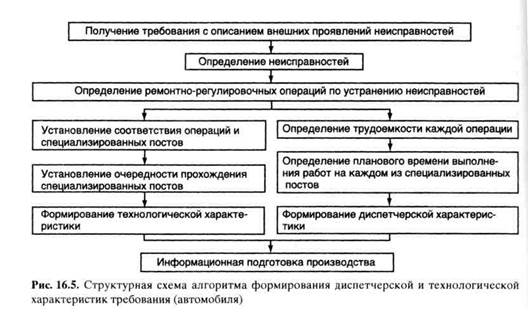

Информация, необходимая для оперативно-производственного планирования, должна быть представлена в виде двух характеристик требований на технические воздействия - диспетчерской и технологической.

Под диспетчерской характеристикой требования понимается содержащееся в ней сочетание работ с указанием планового времени их выполнения.

Под технологической характеристикой требования понимается соответствие специализированным постам, участкам и совокупность технологических очеред-ностей выполнения отдельных видов работ, содержащихся в диспетчерской характеристике этого требования (например, если по данному требованию требуется выполнение сварочных и малярных работ, технологическая характеристика предусматривает проведение их на специализированных участках и с жесткой очередностью - сначала сварочные работы, а затем малярные).

Формирование описанных характеристик осуществляется в соответствии с алгоритмом (рис. 16.5), согласно которому техник-оператор ООУ ЦУП принимает у водителя заполненный ремонтный листок с занесенными внешними проявлениями неисправностей, проверяет правильность занесения информации и в случае необходимости вносит дополнения и исправления. При этом информация по подвижному составу, признакам отказов и неисправностей может шифроваться. Для этого используются:

1. Справочник-шифратор моделей подвижного состава (ШМПС), предназна

ченный для кодирования базовых и специализированных моделей подвижного

состава. Шифр моделей подвижного состава является единым для кодирования мо

делей (типов) подвижного состава в ремонтном и путевом листах. Например,

бортовой автомобиль КамАЗ-5410 обозначается: 5410, КамАЗ-5410 с прицепом:

9410, самосвал КамАЗ-5511 с прицепом: 9511.

Для фиксации типа кузова используются следующие цифры: самосвальный - 1, бортовой - 2, тягач - 3, фургон - 4, универсальный - 5, специальный - 6.

2. Шифратор "Цикл эксплуатации": до первого КР - 1, после первого КР - 2.

3. Классификатор соответствия внешних проявлений неисправностей, описанных в данном требовании, фактическим неисправностям и необходимым для их устранения ремонтно-регулировочным операциям, содержащий

• перечень внешних проявлений неисправностей по агрегатам и системам автомобиля;

• соответствующие каждому внешнему проявлению возможные неисправности (одна или несколько);

• ремонтно-регулировочные операции по устранению неисправностей;

• шифры ремонтных и регулировочных операций;

• нормативную трудоемкость выполнения этих операций в человеко-минутах;

• дополнительную информацию о возможности диагностирования данной неисправности и нормативных значениях диагностических параметров.

В МАДИ разработана методика составления подобных классификаторов и созданы классификаторы для ряда наиболее представительных моделей автомобилей. Трудоемкость выполнения ремонтных и регулировочных операций берется из типовых норм времени на ТО и ремонт подвижного состава в условиях АТП, которые систематически (1-2 раза в год) корректируются. Шифр ремонтной или регулировочной операции четырехзначный. Две первые цифры характеризуют шифр группы агрегатов, по которым производится ремонтно-регулировочная операция, а две последние - собственно ремонтно-регулировочную операцию.

Если внешнее проявление неисправности, описанное в ремонтном листке, неоднозначно, т.е. ему соответствует несколько возможных неисправностей, то решается вопрос о направлении этого автомобиля на заявочное диагностирование или к эксперту, в качестве которого могут привлекаться наиболее опытные и квалифицированные рабочие и специалисты АТП. После уточнения необходимых ремонтных или регулировочных операций и занесения информации в ремонтный листок техник-оператор устанавливает соответствие операций имеющимся специализированным постам или каналам обслуживания (см. гл. 6) и проставляет в ремонтный листок шифр последних. Далее техник-оператор решает вопрос об очередности прохождения специализированных постов данным автомобилем и определяет плановое время для выполнения работ на каждом из этих постов; заносит эти данные в ремонтный листок, после чего передает его инженеру-распорядителю ЦУП для составления графика, устанавливающего очередность выполнения работ по ремонту подвижного состава.

Задача оперативно-производственного планирования процессов ТО и ремонта заключается в составлении графика поступления автомобилей на специализированные посты производственных зон из общей очереди, а задача оперативно-производственного управления - в обеспечении реализации оперативно-производственного плана и выполнения необходимого в соответствии с целевыми нормативами (см. гл. 9) количества требований при минимизации трудовых и материальных ресурсов.

В качестве критерия эффективности оперативно-производственного планирования принимается количество автомобилей, отремонтированных за плановый период.

Задача составления оперативно-производственного плана ремонтов состоит в том, чтобы найти такое расписание (график очередности выполнения работ) выполнения требований из принятых к планированию на предстоящий период, которое обеспечит выпуск из ремонта максимального количества автомобилей.

Исходной информацией для решения этой задачи являются информация о наличии свободных и занятых постов к началу планируемого периода на каждом производственном участке и перечень подлежащих ремонту автомобилей с указанием их диспетчерских и технологических характеристик.

В качестве метода решения этой задачи, являющейся задачей теории расписаний, применяют различные эвристические приемы. Суть их сводится к тому, что принимается какой-либо определенный порядок обслуживания требований, который позволяет сформировать расписание. Например, устанавливается первоначальное обслуживание требований:

а) с меньшим общим временем обслуживания;

б) с меньшим временем обслуживания на отдельном участке;

в) по подвижному составу, необходимому службе организации перевозок, и т.д.

Составленные оперативно-производственные планы ТО и ремонта принимают

ся ООУ ЦУП к реализации.

Обеспечивая диспетчерское управление производственными процессами ТО и ремонта на основе оперативно-производственного плана, персонал ООУ ЦУП выполняет следующие функции:

• организует постановку автомобилей на рабочие посты в установленное планом время;

• передает на рабочие посты, участки информацию о РРО, которые должны быть выполнены на каждом автомобиле;

• контролирует время выполнения работ;

• организует (через диспетчерский пункт комплекса ПП) своевременную доставку необходимых запасных частей на посты. При этом персонал ООУ ЦУП взаимодействует с диспетчерскими пунктами в комплексах подготовки производства и РУ и с персоналом отделов инженерно-технической службы АТП.

|

|

|