|

Шлифование полирование доводка или притирка хонингование суперфиниширование

|

|

|

|

Шлифование полирование доводка или притирка хонингование суперфиниширование

Абразивная обработка осуществляется абразивным инструментом: шлифовальными кругами шлифовальными брускамишлифовальными сегментами абразивными шкуркамиабразивными пастами абразивными суспензиями Основу абразивного инструмента составляют. Абразивные материалы – вещества, обладающие чрезвычайно высокой твердостью, теплостойкостью и износостойкостью. По природе своего происхождения различают абразивные материалы естественного (природного) происхождения и искусственного.

К естественным абразивным материалам относятся: природный корунд «Е» - наждак «Н» - песчаник «П» - природный алмаз

Искусственные абразивные материалы: шлифзерно, шлифпорошки, микропорошки, тонкие микропорошки

Режущими элементами абразивных инструментов являются зерна. Их получают дроблением абразивных материалов.

Твердость абразивного инструмента Под твердостью абразивного инструмента понимается способность связки удерживать абразивные зерна в круге под воздействием внешних усилий.

Структурой абразивного инструмента называют соотношение в процентах объемов, занятых в нем абразивными зернами, связкой и порами. Структуру обозначают номерами от 0 до 20.

Шлифование – это процесс резания с помощью шлифовальных кругов. По сравнению с другими видами обработки резанием шлифование имеет следующие особенности:

1. Шлифование происходит на больших скоростях резания 20-40 м/с,

2. Шлифовальный круг является многолезвийным инструментом

3. В связи с большими скоростями и углами резания шлифование сопровождается высокими температурами в зоне резания до 1000-1500 С. 4. Шлифовальный к руг не имеет сплошного лезвия. 5. Изменять геометрию режущих зерен невозможно

|

|

|

6. Абразивный инструмент обладает способностью самозатачивания. Шлифование применяют главным образом для чистовой обработки деталей машин и инструментов

Основными видами шлифования являются: круглое внутреннее шлифование внутреннее шлифование плоское бесцентровое резьбошлифование шлицешлифование зубошлифование

Круглое внешнее шлифование применяют для обработки наружных цилиндрических поверхностей. Различают:

а) Круглое внешнее шлифование методом продольной подачи (рис. 1) Деталь вращается вокруг своей оси и одновременно перемещается вдоль оси (продольная подача). Круг вращается и за каждый продольный или двойной ход обрабатываемой детали углубляется на величину глубины резания (поперечная подача).

Увеличение нагрузок на детали машин, увеличение скоростей, повышение надежности машин вызывает необходимость дополнительной отделочной обработки для повышения точности, уменьшения шероховатости

12. Суперфиниширование, хонингование, доводка, полирование.

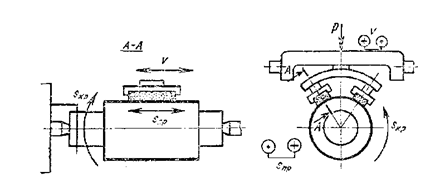

ХонингованиеПрименяется для окончательной обработки цилиндрических отверстий. Сущность процесса заключается в том, что специальный инструмент - хонинговальная головка (хон), оснащенный абразивными брусками, совершает одновременно вращательное и поступательное движения в неподвижной детали ( рис. 5), исправляя неточность и неровность поверхности

рис. 5. Схема хонингования

рис. 5. Схема хонингования

Применяется предварительное хонингование для исправления погрешностей предыдущей обработки и чистовое )окончательное) хонингование для уменьшения шероховатостей.

Хонинговальные бруски изготавливают из электрокорунда или карбида кремния, как правило, на керамической и бакелитовой связке, зернистость 3-8 или М20, М28. Применяется также и алмазное хонингование, главное преимущество которого состоит в эффективном исправлении погрешностей геометрической формы обрабатываемых отверстий

|

|

|

Процесс хонингования сопровождается охлаждением зоны резания. Используются керосин, смесь керосина и веретенного масла, водно-мыльные эмульсии. Скорость подачи жидкости 50-60 л/м для своевременного удаления пыли и стружки.

Чем выше прочность обрабатываемого материала, тем легче достигается высокая чистота поверхности.

Суперфиниширование

проводится с целью уменьшения высоты микронеровностей, полученных после предыдущей обработки. При этом меняется и вид микровыступов. Обработанная поверхность имеет сетчатый рельеф, а каждый микровыступ скругляется. Методом суперфиниширования обрабатывают плоские, цилиндрические (наружные и внутренние), конические и сферические поверхности из закаленной стали, а также чугуна и бронзы.

Обработка производится мелкозернистыми абразивными брусками, установленными в специальных головках (рис. 6). Процесс осуществляется при сочетании вращательного движения детали, поступательного вдоль оси продольного передвижения брусков и колебательного (осциллирующего) движения брусков со скоростью V. Главное рабочее движение – колебательное перемещение брусков.

Обработка производится мелкозернистыми абразивными брусками, установленными в специальных головках (рис. 6). Процесс осуществляется при сочетании вращательного движения детали, поступательного вдоль оси продольного передвижения брусков и колебательного (осциллирующего) движения брусков со скоростью V. Главное рабочее движение – колебательное перемещение брусков.

Рис. 6. Схема суперфиниширования

Суперфинишированием значительно уменьшается величина шероховатости поверхности, но практически не устраняются погрешности формы, полученные в процессе предыдущей обработки.

Полирование – это абразивная обработка материалов с помощью притирочных паст или абразивных порошков, смешанных со смазкой. Полирование уменьшает шероховатость поверхности, получают зеркальный блеск. Применяют для ответственных частей деталей машин (дорожки качения подшипников) или для декоративных целей (полировка облицовочных частей автомобиля). Погрешности формы и местные дефекты от предыдущей обработки этим методом не исправляются. Полирование поверхностей приводит к повышению усталостной прочности и антикоррозионной стойкости. Часто полирование предшествует поверхностной обработке – хромированию, азотированию и другим методам.

|

|

|

Полирующие материалы наносят на быстровращающиеся эластичные круги, абразивные ленты (рис. 1). Рис. 1 Полирование поверхностейПолировальные круги изготовляют из войлока, кожи, фетра, капрона, спрессованной ткани и других материалов. В качестве абразивного материала при полировании заготовок из стали применяют порошки из электрокорунда и окиси железа, при полировании заготовок из чугуна – из карбида кремния и окиси железа, при полировании заготовок изалюминия и медных сплавов – из окиси хрома и наждака.

Полирующие материалы наносят на быстровращающиеся эластичные круги, абразивные ленты (рис. 1). Рис. 1 Полирование поверхностейПолировальные круги изготовляют из войлока, кожи, фетра, капрона, спрессованной ткани и других материалов. В качестве абразивного материала при полировании заготовок из стали применяют порошки из электрокорунда и окиси железа, при полировании заготовок из чугуна – из карбида кремния и окиси железа, при полировании заготовок изалюминия и медных сплавов – из окиси хрома и наждака.

|

|

|