|

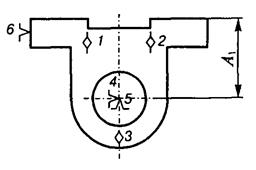

Рис. 16. Корпус подшипника. 19.Определение содержания операций. Концентрация и дифференциация операций. Выбор схем построения операции обработки (одно- и многоместная обработка, параллельная обработка). Стадии обработки. Место термической обработки в ТП и

|

|

|

|

Рис. 16. Корпус подшипника

Для получения точного отверстия в корпусе с меньшим числом переходов, на более высоких режимах резания необходимо иметь равномерный припуск при обработке отверстия. Поэтому в качестве критерия выбираем равномерность припуска, снимаемого при обработке с поверхности.

Равномерность припуска при обработке отверстия в корпусе должна быть обеспечена при его расточке. Графически этот критерий – неравность припуска при расточке – представляет смещение «е» оси полученного отверстия относительно оси отверстия в заготовке (рис. 17, а). На рис. 17, бпредставлена технологическая размерная цепь, описывающая формирование этого критерия, где А0– несовпадение осей; А1 – размер после обработки на 1-й операции; А2 – размер после расточки.

Равномерность припуска при обработке отверстия в корпусе должна быть обеспечена при его расточке. Графически этот критерий – неравность припуска при расточке – представляет смещение «е» оси полученного отверстия относительно оси отверстия в заготовке (рис. 17, а). На рис. 17, бпредставлена технологическая размерная цепь, описывающая формирование этого критерия, где А0– несовпадение осей; А1 – размер после обработки на 1-й операции; А2 – размер после расточки.

Рис. 17. Обеспечение равномерности припуска отверстия

Руководствуясь принципом единства баз, разработали схему базирования корпуса на 1-й операции (рис. 18). Выбранная таким образом технологическая база (базирование по отверстию) позволяет совместить конструкторскую и технологическую базы и обеспечить погрешность размера А1полученного в результате фрезерования, равную только погрешности технологического размера обработки. Кроме того, выбранная технологическая база представляет собой сочетание установочной базы (боковая поверхность корпуса, поверхность с наибольшими габаритными размерам) и двойной опорной базы (поверхность отверстия)

Рис. 18. Схема базирования корпуса на первой операции с учетом принципа единства баз

19. Определение содержания операций. Концентрация и дифференциация операций. Выбор схем построения операции обработки (одно- и многоместная обработка, параллельная обработка). Стадии обработки. Место термической обработки в ТП изготовления детали.

|

|

|

Выбор плана изготовления детали, маршрутов обработки отдельных поверхностей, дающих представление о количестве переходов и методах их выполнения, а также установление вида оборудования и типа производства, в условиях которого будет осуществляться изготовление деталей, являются исходной предпосылкой для разработки и определения содержания операций технологического процесса.

С целью более качественного решения этой задачи предлагается следующий порядок действий.

1. Концентрация и дифференциация операций

Концентрацией (укрупнением) операций называется соединение нескольких простых технологических переходов в одну сложную операцию. Технологический процесс, построенный по принципу концентраций операций, состоит из небольшого числа сложных операций. Достоинство концентрации операций состоит в том, что могут быть объединены в одной операции черновые и чистовые переходы, несколько простых переходов в сложные многоинструментальные и т. п. При этом повышается точность взаимного расположения поверхностей, обрабатываемых на одном установе, производительность обработки за счет совмещения во времени нескольких технологических переходов и сокращаются затраты вспомогательного времени (установка и снятие заготовок, смена инструмента, включение и выключение станка).

Дифференциацией (раздроблением) операций называется построение операций из большого числа простых технологических переходов. ТП, построенный по принципу дифференциации операций, состоит из большого числа простых операций.

Достоинства дифференциации операций в первую очередь связаны с возможностью отделения сложной и точной чистовой обработки, требующей высокой квалификации рабочих и высокоточных станков, от предварительной неточной обработки, которая может быть осуществлена простейшими и высокопроизводительными способами на простых и дешевых станках рабочими средней квалификации.

|

|

|

Степень дифференциации зависит от серийности производства и в условиях крупносерийного производства может стать экономически целесообразным построением ТП из большего числа простых операций, выполняемых в едином ритме на простых станках, связанных конвейером.

2. Структура технологических операций. Производительность технологических операций в значительной степени зависит от их структур, определяемых количеством заготовок, одновременно устанавливаемых в приспособление или на станке (одно- или многоместная обработка), и последовательностью работы инструментов при выполнении операций. . При многоместной обработке заготовок, расположенных в приспособлении в несколько рядов вдоль и поперек движения подачи, операция характеризуется как операция с параллельно-последовательной обработкой.

При одноместной параллельной обработке основное время выполнения отдельных переходов совмещается и общая продолжительность основного времени определяется длительностью лимитирующего (наиболее продолжительного) перехода.

Многоместные схемы обработки дают возможность совмещения как основного, так и вспомогательного времени.

|

|

|