|

22.Технология изготовления валов.

|

|

|

|

22. Технология изготовления валов.

Основы разработки технологического процесса

Широкое распространение в машино- и приборостроении получили детали типа валов – гладких и ступенчатых с разными перепадами диаметров. В настоящее время разработаны типовые технологические процессы механической обработки валов для разных типов производства. Отдельные элементы операций типового технологического процесса можно использовать в разрабатываемом технологическом процессе.

Анализ рабочего чертежа деталей класса валов позволяет сделать следующие заключения:

основными конструкторскими базами является ось детали и торец, от которых заданы размеры;

двусторонне расположение ступеней с равномерным перепадом диаметров не затрудняет процесс обработки.

Рассмотрим основные операции механической обработки для изготовления вала стиповыми конструктивными элементами и требованиями к ним (рис. 18. 1).

005 Заготовительная.

Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерноотрезном или другом станке. Для заготовок, получаемых методом пластического деформирования штамповать или ковать заготовку.

010 Правильная (применяется для проката).

Правка заготовки на прессе. В массовом производстве может производиться до от-резки заготовки.

В этом случае правится весь пруток на правильно-калибровочном станке.

015 Подготовка технологических баз.

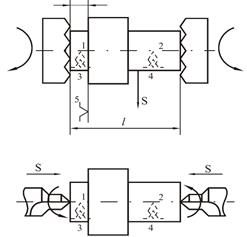

Обработка торцов и сверление центровых отверстий. В зависимости от типа производства операцию осуществляют: в единичном производстве подрезку торцов и центрования на универсальных то-карных станках последовательно за два установ в серийном производстве подрезку торцов раздельно от центрования на продоль-но-фрезерных или горизонтально-фрезерных станках, а центрование – на односторон-нем или двустороннем центровальном станке. Могут применяться фрезерно-центроваль-ные полуавтоматы последовательного действия с установкой заготовки по наружномудиаметру в призмы и базированием в осевом направлении по упору (рис. 18. 1) в массовом производстве на фрезерно-центровальных станках барабанного типа,

|

|

|

которые одновременно фрезеруют и центруют две заготовки без съема их со станка. Формуи размеры центровых отверстий назначают в соответствии с их технологическими фун-кциями по ГОСТ 14034–74. Для нежестких валов (отношение длины к диаметру более 12) – обработка шеек под люнеты.

020 Токарная (черновая).

Выполняется за два установа на одной операции или каждый установ выносится какотдельная операция. Производится точение наружных поверхностей (с припуском подчистовое точение и шлифование) и канавок. Это обеспечивает получение точности IТ12, шероховатости Ra = 6, 3 мкм. В зависимости от типа производства операцию выполняют: – в единичном производстве на токарно-винторезных станках;

– в мелкосери йном – на универсальных токарных станках с гидросуппортами и стан-ках с ЧПУ;

в серийном – на копировальных токарных станках, горизонтальных многорезцо-вых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ; в крупносерийном и массовом – на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

в серийном – на копировальных токарных станках, горизонтальных многорезцо-вых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ; в крупносерийном и массовом – на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Рисунок 18. 1 – Схема выполнения фрезерно-центровальной операции

025 Токарная (чистовая).

Аналогичная приведенной выше. Производится чистовое точение шеек (с припус-ком под шлифование). Обеспечивается точность IТ11... 10, шероховатость Rа = 3, 2 мкм.

030 Фрезерная. Фрезерование шпоночных канавок, шпицев, зубьев, всевозможных лысок. Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковойфрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикальнофрезерных станках. В серийном и массовом произ-водствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные по-луавтоматы, работающие маятниковым методом. Шлицевые поверхности на валах чаще всего получают методом обкатывания чер-вячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки

|

|

|

вала более 80 мм шлицы фрезеруют за два рабочих хода.

035 Сверлильная. Сверление всевозможных отверстий.

040 Резьбонарезная. На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не под-вергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валовполучают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машин-ыми метчиками на сверлильных, револьверных и резьбонарезных станках в зависимо-сти от типа производств. Наружные резьбы нарезают: – в единичном и мелкосерийном производствах на токарно-винторезных станкахплашками, резьбовыми резцами или гребенками;

– в мелкосерийном и серийном производствах резьбы не выше 7-й степени точностинарезают плашками, а резьбы 6-й степени точности – резьбонарезными головками на

револьверных и болторезных станках; – в крупносерийном и массовом производствах – гребенчатой фрезой на резьбофре-зерных станках или накатыванием.

045 Термическая. Закалка объемная или местная согласно чертежу детали.

050 Шлифовальная. Шейки вала шлифуют на круглошлифовальных или бесцентрошлифовальных станках.

Шлицы шлифуются в зависимости от центрирования: – по наружной поверхности – наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением; -по поверхности внутреннего диаметра шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру, либо профильным кругомодновременно, либо в две операции.

|

|

|

В технологии машиностроения в понятие валы принято включать собственновалы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длинынад диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия (рис. 18. 2).

|

|

|