|

8. Шлифование. 26.Технология изготовления корпусных деталей.

|

|

|

|

8. Шлифование

Шлифование зубьев зубчатых колес – наиболее надежный метод отделочной обра-ботки, обеспечивающий высокую точность, как правило, закаленных зубчатых колес.

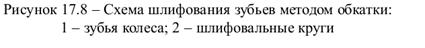

Шлифование зубьев производят на различных зубошлифовальных станках как методомкопирования, так и методом обкатки.

На станках, работающих по методу копирования, шлифуют зубчатые колеса про-филированными кругами (рис. 17. 7). Ось заготовки в этих станках расположена го-ризонтально. Они предназначены главным образом для шлифования прямозубых

колес.

Метод обкатки осуществляется на зубошлифовальных станках, которые точны и уни-версальны в наладке, но производительность которых сравнительно невелика и зависитот принципа работы и типа применяемых шлифовальных кругов.

При шлифовании зубьев этим методом (рис. 17. 8) воспроизводится зубчатое зацеп-ление пары рейка-зубчатое колесо. Инструментом является воображаемая рейка, боко-вые стороны зуба которой образованы шлифовальными тарельчатыми кругами (2). Шлифовальные круги получают вращательное движение, движение обкатки, заготовка (1)

выполняет возвратно-поступательное движение.

Движение обкатки складывается из двух движений: вращения заготовки вокруг сво-ей оси А и поступательного движения вдоль воображаемой рейки Б. В результате этих

двух движений заготовка перекатывается без скольжения по воображаемой рейке.

На практике существуют и другие методы шлифования цилиндрических зубчатых

колес: дисковым кругом; двумя дисковыми кругами; червячным кругом и др.

Хонингование применяют для чистовой отделки зубьев, как правило, закаленных

цилиндрических колес внешнего и внутреннего зацеплений. Процесс осуществляется

|

|

|

на зубохонинговальных станках с помощью зубчатого абразивного инструмента – хона.

Зубчатые хоны представляют собой прямозубые или косозубые колеса, обычно со-стоящие из стальной ступицы и абразивного венца того же модуля, что и обрабатывае-мое колесо. Частота вращения хона 180... 200 мин, скорость подачи стола 180... 210 мм/мин.

Время хонингования зубчатого колеса 30... 60 секунд.

Хонингование позволяет уменьшить параметры шероховатости и тем самым повы-сить долговечность зубчатой передачи.

К отделочным методам относятся также: обкатка зубьев и прикатка (зацепление с

эталонным колесом); притирка (искусственное изнашивание рабочей поверхности зубьев притирами с применением абразивной пасты); приработка (притирание пары зубча-тых колес без притира) и др.

26. Технология изготовления корпусных деталей.

Корпус - деталь, содержащая систему отверстий и плоскостей, координированных друг относительно друга. Различают две основные разновидности: призматические и фланцевые. Корпуса призматического типа характеризуются большими наружными поверхностями и расположением отверстий на нескольких осях. У корпусов фланцевого типа базовыми поверхностями служат торцовые поверхности основных отверстий и поверхности центрирующих выступов или выточек.

Для корпусных деталей характерно наличие базовых поверхностей, которые стыкуются с другими узлами прибора, а также основных и крепежных отверстий.

Точность диаметральных размеров основных отверстий под монтаж опор валов - 7-8 квалитет, Ra = 2, 5-0, 63 мкм. Межосевые расстояния основных отверстий выдерживают с допусками, обеспечивающими необходимую точность работы зубчатых и червячных передач (обычно 8-ую степень точности).

Чугунные и стальные заготовки отливают в земляные и стержневые формы или используют литье в оболочковые формы и по выплавляемым моделям (сложные ответственные корпуса).

|

|

|

Заготовки из алюминиевых сплавов получают отливкой в кокиль и под давлением. Замена на сварку производится для снижения веса и экономии материала.

При обработке корпусов используют следующие методы базирования:

- обработка от плоскости, т. е. вначале окончательно обрабатывают установочную плоскость, затем принимают ее за установочную базу и относительно нее обрабатывают точные отверстия (более простое и удобное);

- обработка от отверстия, т. е. вначале окончательно обрабатывают отверстие и затем от него обрабатывают плоскость (более точное).

При работе первым методом труднее выдерживать два точных размера - диаметр отверстия и расстояние до плоскости.

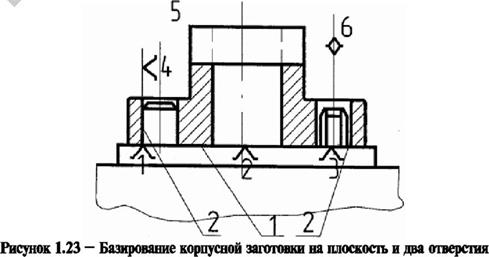

Наиболее часто используются следующие схемы базирования:

1) При изготовлении корпусных деталей призматического типа используется базирование по плоской поверхности 1 и двум отверстиям 2, чаще всего обработанным по 7 квалитету (рисунок 1. 23).

Детали фланцевого типа базируются на торец фланца 1, отверстие 2 большего диаметра и отверстие 3 малого диаметра во фланце (рисунок 1. 24). Распределение опорных точек зависит от соотношения длины базирующей части отверстия к его диаметру.

В мелкосерийном и единичном производствах обработку заготовок корпусов выполняют на универсальных станках без приспособлений. Разметкой определяют положение осей основных отверстий, плоских и других поверхностей.

Обработку плоских поверхностей производят строганием, фрезерованием, протягиванием и шлифованием.

Детали фланцевого типа базируются на торец фланца 1, отверстие 2 большего диаметра и отверстие 3 малого диаметра во фланце (рисунок 1. 24). Распределение опорных точек зависит от соотношения длины базирующей части отверстия к его диаметру.

Строгание используется в мелкосерийном и единичном производстве так как для работы на строгальных станках не требуется сложных приспособлений и инструментов, как для работы на фрезерных, протяжных и других станках.

Однако метод малопроизводителен: обработка выполняется однолезвийным инструментом (строгальными резцами) на умеренных режимах резания, а наличие вспомогательных ходов увеличивает время обработки.

|

|

|

При строгании применяют: поперечно-строгальные, а также одно- и двухстоечные продольнострогальные станки. Строгание на продольно-строгальных станках применяют в серийном производстве и при обработке крупных и тяжелых деталей практически во всех случаях.

Строгание производится с глубиной резания от 3 до 10 мм и подачей 0, 8-1, 2 мм на один двойной ход стола, обеспечивая 11-13 квалитет; Ra = 3, 2-12, 5 мкм.

Фрезерование наиболее распространенно для обработки плоских поверхностей.

Широко применяется фрезерование торцовыми фрезами, а при диаметрах фрез свыше 90 мм - фрезерными головками (торцовыми фрезами со вставными ножами).

Их преимущества перед цилиндрическими фрезами:

- такие фрезы имеют большой диаметр, что повышает производительность обработки;

- одновременное участие в обработке большого числа зубьев обеспечивает более производительную и плавную работу;

- отсутствие длинных оправок дает большую жесткость крепления инструмента и возможность работать с большими подачами (глубинами резания);

- одновременная обработка заготовок с разных сторон (например, при использовании барабанно-фрезерных станков).

Фрезерование в два перехода (черновой и чистовой) позволяет достичь: 9 квалитета точности размеров при Ra = 6, 3-0, 8 мкм; отклонение от плоскостности 40-60 мкм.

Наиболее производительные способы фрезерования - обработка плоскостей по непрерывному циклу на карусельно-фрезерных, барабанно-фрезерных станках.

Одним из способов повышения производительности является использование скоростного и силового фрезерования.

Скоростное фрезерование характеризуется повышением скоростей резания при обработке стали до 350 м/мин, чугуна - до 450 м/мин, цветных металлов - до 2000 м/мин при небольших подачах на зуб фрезы S2 = 0, 05-0, 12 мм/зуб - при обработке сталей, 0, 3-0, 8 мм/зуб - при обработке чугуна и цветных сплавов. Силовое фрезерование характеризуется большими подачами на зуб фрезы (S2 > 1 мм).

Такая обработка выполняется фрезами, оснащенными твердосплавными и керамическими пластинами.

|

|

|

Протягивание плоскостей реализуют на вертикально- и горизонтально-протяжных станках, и применяется в крупносерийном и массовом производстве.

В массовом производстве для наружного протягивания применяют высокопроизводительные многопозиционные протяжные станки, а также станки непрерывного действия.

Протягивание - самый высокопроизводительный метод обработки плоскостей, обеспечивающим точность размеров ГГ7... ГГ9, шероховатость Ra = 3, 2-0, 8 мкм.

Преимущества протягивания по сравнению с фрезерованием: высокая производительность; высокая точность; высокая стойкость инструмента.

Недостатки: высокая стоимость и сложность инструмента.

При протягивании используют следующие режимы: подача на зуб Sz = 0, 1-0, 4 мм/зуб; скорость резания t = 6-12 м/мин с максимальными припусками до 4 мм и шириной протягивания до 350 мм.

Шлифование плоских поверхностей осуществляют на плоскошлифовальных станках с крестовым или круглым столом как обычного исполнения, так и с ЧПУ. Плоское шлифование - основной метод обработки плоскостей деталей машин (особенно закаленных) для достижения требуемого качества. Шлифование плоских поверхностей может быть выполнено периферией круга или торцом круга

|

|

Шлифование периферией круга осуществляется тремя способами:

1) многократными рабочими ходами;

2) установленным на размер кругом;

3) ступенчатым кругом.

При первом способе (рисунок 1. 25а) поперечное движение подачи круга производится после каждого продольного хода стола, а вертикальное - после рабочего хода по всей поверхности длины детали 1.

При втором способе (рисунок 1. 256) шлифующий круг устанавливается на глубину, равную припуску, и при малой скорости перемещения стола обрабатывают заготовку по всей длине. После каждого рабочего хода шлифовальный круг перемещается в поперечном направлении от 0, 7-0, 8 высоты круга. Для чистового рабочего хода оставляют припуск 0, 01-0, 02 мм и снимают его первым способом. Так обрабатывают на мощных шлифовальных станках.

При шлифовании третьим способом круг профилируют ступеньками. Припуск (Z), распределенный между отдельными ступеньками, снимается за один рабочий ход (рисунок 1. 25в).

На рисунке 1. 25г показана схема шлифования установленным на размер кругом на станке с вращающимся столом.

Плоским шлифованием обеспечиваются:

- черновое (предварительное) шлифование (ГГ8... ГГ9, Ra = 1, 6 мкм);

- чистовое шлифование (П7... ГГ8, Ra = 0, 44, 6 мкм);

- тонкое шлифование (1Т7... ГГ8, Ra = 0, 44, 6 мкм).

|

|

|