|

1. Какие виды сборки судовых механизмов применяют?

|

|

|

|

1. Какие виды сборки судовых механизмов применяют?

2. Какие металлы и их сплавы применяют в судостроении (судоремонте)?

3. Какие правила необходимо выполнять при консервации (расконсервации) механизмов?

Рекомендуемая литература:

[1, 2, 4, 5]

3 КВАЛИФИКАЦИЯ СЛЕСАРЬ - МОНТАЖНИК СУДОВОЙ

3-ЕГО РАЗРЯДА

3. 1 Назначение и устройство основных узлов дизельных установок, допуски на центровку вспомогательных механизмов, основные технические условия монтажа и сдачи центрируемых вспомогательных механизмов, обслуживающих их трубопроводов и арматуры

Современный дизельный двигатель представляет собой сложный агрегат, состоящий из ряда отдельных механизмов, систем и устройств. Конструкция дизельного двигателя зависит от его назначения, мощности, области применения. В любом двигателе можно выделить следующие основные узлы: 1. остов; 2. кривошипно-шатунный механизм; 4. механизм газораспределения; 5. продувочные и наддувочные устройства (рис. 4).

Рисунок 3. 1 - Конструктивные узлы дизельного двигателя

Остов двигателя поддерживает и направляет движущиеся детали, воспринимает все усилия при работе двигателя; представляет собой совокупность неподвижных деталей двигателя- фундаментной рамы, картера, цилиндров, крышек цилиндров, анкерных связей, шпилек и болтов, стягивающих эти детали.

Фундаментная рама является основанием остова, предназначена для укладки коленчатого вала и служит емкостью для сбора масла, вытекающего из узлов смазывания двигателя. Рама нагружена массой двигателя, силами давления газов, силами инерции поступательного движения и вращающихся масс. Если двигатель оборудован навешенными механизмами (водяными, масляными, топливоподкачивающими насосами), то они монтируются на переднем конце рамы. Рамовые подшипники являются опорой для шеек коленчатого вала;

|

|

|

Картер служит для соединения цилиндров с фундаментной рамой, образует закрытое пространство для размещения кривошипно-шатунного механизма (КШМ). Детали картера подвергаются растяжению от действия максимальной силы давления газов и сжатию усилием предварительной затяжки, а также изгибающим усилиям в крейцкопфных двигателях;

Рабочие цилиндры– это часть двигателя, где осуществляется рабочий цикл. Цилиндр состоит из рубашки и вставной втулки. Во втулке движется поршень и протекают рабочие процессы. Рубашка является опорой для втулки и образует полости для ее охлаждения. Цилиндры устанавливают на верхнюю обработанную плоскость станины или картера и закрепляют шпильками или анкерными связями.

Крышка рабочего цилиндра закрывает и уплотняет рабочий цилиндр и образует вместе с поршнем и втулкой камеру сгорания; на крышку действуют усилия от затяжки крышечных шпилек и переменного давления газов, а также высокая тепловая нагрузка; крышки двухтактных дизелей имеют более простую конструкцию из-за отсутствия клапанов;

Кривошипно-шатунный механизм (КШМ) воспринимает усилие от давления газов и преобразует возвратно-поступательное движение поршня во вращательное движение оленчатого вала. Основными деталями КШМ в крейцкопфных двигателях являются поршень, шток поршня, крейцкопф, шатун, коленчатый вал; в тронковых двигателях – поршень, поршневой палец, шатун, коленчатый вал.

Поршень воспринимает силу давления газов и передает ее через шатун на коленчатый вал. В тронковых двигателях он выполняет роль ползуна, управляет газообменом в двухтактных дизелях; днище поршня воспринимает давление и теплоту горячих газов, ограничивает и формирует камеру сгорания. Форма днища поршня зависит от примененного способа смесеобразования, расположения камеры сгорания и типа продувки. Поршень уплотняется в цилиндре поршневыми кольцами – компрессионными и маслосъемными. Компрессионные кольца уплотняют рабочий зазор, отводят теплоту от поршня к стенкам цилиндра, маслосъемные кольца регулируют количество масла, удаляя его излишки с зеркала цилиндра;

|

|

|

Шатун соединяет поршень или поперечину крейцкопфа с коленчатым валом, обеспечивает перемещение поршня при совершении вспомогательных ходов; шатун подвергается действию силы от давления газов, сил инерции поступательно движущихся масс и сил инерции, возникающих при качании шатуна.

Группа коленчатого вала – в нее входят следующие узлы двигателя: коленвал, противовесы, распределительная шестерня или звездочка, шестерни привода навешенных вспомогательных механизмов, узел осевой фиксации, демпфер, маховик. Коленвал относится к числу наиболее ответственных, напряженных и дорогостоящих деталей. При работе двигателя вал нагружается силами давления газов, силами инерции движущихся возвратно-поступательно и вращающихся деталей. Для уравновешивания центробежных сил коленчатые валы снабжаются противовесами. Если вспомогательные механизмы, обеспечивающие работу дизеля, приводятся во вращение от коленчатого вала самого двигателя, то раздача мощности на механизмы производится от коробки приводов. Отбор мощности производится на механизмы газораспределения, топливные, масляные насосы и насосы системы охлаждения. Для обеспечения равномерности вращения коленчатого вала двигателя применяются маховики.

Механизм газораспределения открывает и закрывает впускные и выпускные органы в соответствии с принятыми фазами газообмена. Механизм газораспределения состоит из рабочих клапанов и деталей, передающих им движение от коленчатого вала двигателя – шестерен, распределительных валов, толкателей, штанг, рычагов. Конструкция механизма газораспределения зависит от конструкции самого дизельного двигателя. Как правило, применяются следующие типы газораспределения: клапанное, золотниковое и комбинированное.

|

|

|

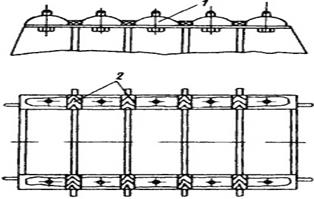

Клапанное газораспределение применяется в четырехтактных дизелях всех типов и в качестве привода выпускных клапанов в двухтактных дизелях при клапанно-щелевой схеме газообмена (рисунок 3. 2).

Рисунок 3. 2 - Схемы механизмов клапанного газораспределения.

а, б, в, г – верхние клапаны с приводом от верхних распределительных валов; д – верхние клапаны с приводом от нижнего распределительного вала; е – нижний клапан

Привод верхних клапанов может осуществляться непосредственно от распределительного вала или через промежуточные детали в виде толкателей, штанг, коромысел, рычагов, траверс. Расположение распределительного вала при этом может быть как верхним над крышкой блока цилиндров (рисунок 3. 2, а – г), так и нижним – вдоль блока цилиндров (рисунок 3. 2, д). Верхние клапаны дают возможность получить компактную камеру сгорания цилиндрической, конической или сферической формы, благоприятной для смесеобразования и сгорания топлива. Верхнее расположение клапанов типично для различного рода дизельных двигателей. При нижнем расположении клапанов (рисунок 3. 2, е) упрощается устройство головки цилиндров и механизма привода клапанов, уменьшается число деталей механизма газораспределения и высота самого двигателя. При этом клапаны могут располагаться как с одной, так и с обеих сторон блока цилиндров.

Золотниковое (бесклапанное) газораспределение осуществляется поступательно движущимися или вращающимися золотниками, а также золотниками, совершающими одновременно поступательное и угловое перемещения. При золотниковом газораспределении можно обеспечить большие проходные сечения для газов и бесшумную работу двигателя. В двухтактных дизелях в роли золотниковой пары выступает сам поршень и окна во втулках цилиндра.

К продувочным и наддувочным устройствам для зарядки цилиндров двигателя относятся: продувочные насосы (в двухтактных дизелях), наддувочные агрегаты, детали приводов, ресиверы продувочного и наддувочного воздуха, охладители воздуха, воздушные фильтры.

|

|

|

Все вспомогательные механизмы, устанавливаемые в машинном и котельном отделениях судна, в зависимости от конструкции и требований эксплуатации можно подразделить на механизмы с механическим движением и без него, центрируемые и не центрируемые, требующие автоматизации и не требующие ее. В связи с этим установка вспомогательных механизмов на судовые фундаменты может быть выполнена различными способами: на стальных клиньях, регулируемых и выравнивающих прокладках, на прокладках из быстротвердеющей пластмассы и на деревянных прокладках, на амортизаторах различного вида и т. д.

Центрируемые вспомогательные механизмы большой мощности с высокой частотой вращения (турбо- и дизель-генераторы, пожарные насосы, компрессоры и др. ), а также механизмы, через крепления которых передаются большие усилия (гидравлические и электрические рулевые машины), устанавливают на фундаменты с применением точно пригнанных стальных прокладок, пригоняемых вручную стальных клиньев, самоустанавливающихся сферических или двухслойных регулируемых клиновых прокладок.

Такие механизмы при изготовлении центруют, но в процессе транспортировки и погрузки на судно они могут получить недопустимые нарушения центровок. Поэтому после погрузки на судно и установки на судовой фундамент (вначале на деревянные брусья, затем с помощью домкратов — на отжимные приспособления) проверяют центровку этих механизмов. Если она нарушена больше, чем допускается, механизмы центруют с помощью двух парных стрел или с помощью линейки и щупа, добиваясь, чтобы несоосность валов не превосходила установленных допусков (табл. 3. 1) в зависимости от типа их соединения. После центровки механизмы крепят на фундаменте с помощью болтов так же, как и ГД.

| Таблица 3. 1 - Допуски на центровку вспомогательных механизмов при монтаже на судне | ||

| Тип соединения | Смещение, мм | Излом, мм/м |

| Жесткие и шлицевые | 0, 05 | 0, 05 |

| Подвижные (кулачковые или зубчатые муфты) | 0, 10 | 0, 10 |

| Соединения дизель-генераторов, имеющие гидравлические, пластинчатые, фрикционные, упругие * или со змеевидной пружиной муфты | 0, 10 | 0, 75 |

| Втулочно-пальцевые с резиновыми пальцами и прорезиненными колодками или дисками | 0, 15 | 0, 75 |

* Центровку механизмов с упругими муфтами на заводе-изготовителе необходимо выполнять с точностью 0, 1 мм по смещению и 0, 15 мм/м по излому.

Необходимость обработки опорных поверхностей фундаментов и ручной пригонки стальных прокладок полностью устраняется в случае установки механизмов на прокладки из различных быстротвердеющих пластмасс (ФМВ, БКД и ЖМ250).

|

|

|

К судовым вспомогательным механизмам (СВМ) относится большое число механизмов и агрегатов.

По характеру монтажа СВМ можно разделить на пять групп:

1. оборудование, не имеющее движущихся частей (донно-бортовая арматура, фильтры, автоклавы, съемные цистерны, теплообменные аппараты);

2. механизмы моноблочной конструкции, у которых энергетическая часть и рабочее устройство собраны в одном корпусе, например, насосы, грузовые лебедки и др.;

3. механизмы, сцентрированные на общей фундаментной раме (турбо и дизель-генераторы, преобразователи электрического тока, компрессоры);

4. оборудование, собранное в функциональные агрегаты и зональные блоки, объединяющие механизмы предыдущих трех групп, включая трубопроводы, корпусное насыщение и электрооборудование;

5. устройства и механизмы, поступающие на монтаж отдельными узлами, конструктивно связанными с корпусом и собираемыми на судне в единое целое, например, рулевое и якорное устройства.

Монтаж оборудования выполняют по типовой технологии согласно этапам, но каждая группа имеет свои особенности. Фундаменты под вспомогательные механизмы проверяют относительно базовых контрольных плоскостей (диаметральная плоскость, плоскости грузовой ватерлинии и ближайшего шпангоута).

Допуски на длину и ширину фундаментов и отступления от плоскости опорной поверхности не должны превышать 3-5 мм. В противном случае может быть затруднен монтаж механизмов. Общее смещение фундамента относительно базовых контрольных плоскостей допускается в более широких пределах (±10 мм).

Рисунок 3. 3 - Виды крепления вспомогательных механизмов и электродвигателей на судовом фундаменте:

а — на амортизаторах типа АКСС; б — на деревянных прокладках.

Базирование СВМ сводится к регламентации:

1. отклонений осевых рисок механизма от рисок на фундаменте ±5 мм;

2. расстояния между опорными поверхностями механизмов и фундаментов 20±5 мм;

3. отклонений положения механизма от вертикальности — 1 мм/м и от горизонтальности — З мм/м.

Для оборудования первой и второй групп характерны жесткий корпус и отсутствие центрируемых на судне узлов, что упрощает технологический процесс монтажа. Фундаменты под фильтры, автоклавы и т. п. только зачищают и красят. Само оборудование устанавливают непосредственно на фундамент или применяют наборные подкладки из нескольких стальных пластин.

Палубные механизмы, насосы и другие не центрируемые на судне агрегаты второй группы имеют развитую опорную поверхность. Это позволяет выполнять их монтаж на подкладках из пластмассы БКД. Пластмассу наносят равномерным слоем на очищенную поверхность фундамента и делят ограничительными деревянными рейками на отдельные участки. Механизм ориентируют по заранее просверленным отверстиям под болты и осевым рискам фундамента. Для обеспечения горизонтального положения механизма и достижения толщины слоя пластмассы около 10 мм, лимитируемого высотой ограничительных реек, выполняют предварительную затяжку фундаментных болтов. После отверждения пластмассы болты затягивают окончательно.

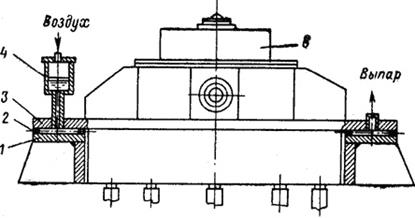

Рисунок 3. 4 - Укладка пластмассы БКД на судовой фундамент

Механизмы третьей группы представляют крупногабаритные агрегаты нежесткой конструкции, которые имеют амортизированное крепление на судне. Основным требованием при монтаже является сохранение строгой соосности валов, достигнутой при центровке агрегата на заводе-изготовителе. Однако при транспортно-погрузочных операциях фундаментная рама агрегата может деформироваться, из-за чего может нарушиться центровка валов. Для компенсации деформаций рамы допуски на соосность валов дифференцируют, а именно, центровку механизмов на заводе-изготовителе выполняют со строгими допусками:

|δ н| = 0, 10 мм; |φ и| = 0, 15 мм/м. При монтаже на судне эти допуски расширяют: |δ м| = 0, 15 мм; |φ м| = 0, 25 мм/м.

Метод контроля основан на свойстве агрегата сохранять качество стендовой сборки, если его поднять параллельно опорной поверхности стенда. Практически удобно пользоваться не перемещениями, а нагрузками, которые возникают при подъеме агрегата и определяют качество сборки. Нагрузки измеряют и регулируют при помощи динамометров.

Рисунок 3. 5 - Монтаж механизма на пластмассе ЖМ 250

При монтаже механизма на судовом фундаменте, опорная поверхность которого не обработана в одну плоскость, нагрузки воспроизводят по формулярным данным стендовых испытаний. Воспроизведение результатов стендовой сборки обеспечивается, если отклонение монтажных нагрузок от стендовых не превышает ±5%. При таких отклонениях исключаются деформации агрегата и сохраняется взаимное расположение валов и контакт зацепления. При монтаже агрегата на наклонном стапеле или фундаменте с уклоном необходимо учитывать появление опрокидывающего усилия от действия силы тяжести агрегата. Монтаж агрегатов, сопровождаемый контролем нагрузок, обеспечивает распределённое давление на опоры.

Оборудование четвертой группы, собранное в цехе в блоки, монтируют на судне в сборе.

Монтаж механизмов судовых устройств пятой группы характеризуется большим объемом различных технологических операций, выполняемых на судне. Например, брашпиль или шпиль устанавливают на пластмассе и крепят болтовыми соединениями к фундаменту или устанавливают на палубную деревянную подушку накрытую пропитанной суриком двухслойной парусиновой прокладкой, и крепят сквозными болтами к подпалубному подкреплению Рулевую машину, поступающую к месту монтажа в собранном виде, крепят к фундаменту простыми и прижимными болтами. Ее неподвижность обеспечивают боковыми упорами, приваренными к фундаменту. После крепления машины на стальных или пластмассовых подкладках на баллер устанавливают румпель и пригоняют его стопорящими шпонками. Положение рулевой машины по высоте регулируют отжимными болтами, которые вворачивают в отверстия рамы машины.

Монтаж трубопроводов - очень важный этап постройки и ремонта судна, так как трудоёмкость этих работ составляет 12% трудоёмкости постройки судна и они завершают процесс монтажа. Высокая трудоёмкость монтажа связана со значительной протяженностью трубопроводов, которая достигает нескольких десятков метров.

Основным документом на монтаж являются схемы трубопроводов. При монтаже трубопроводов необходимо выполнять следующие требования, изложенные в схемах:

- все элементы системы должны быть расположены в местах, предусмотренных схемой трубопровода;

- плотность всех соединений должна быть обеспечена равномерным обжатием болтов;

- в результате установки прокладок живое сечение трубы не должно уменьшаться более чем на 10%;

- перенапряжение материала труб изгибными напряжениями в результате сборки при недопустимых смещениях концов труб или раскрытиях уплотнительных поверхностей соединительных фланцев должно быть исключено;

- трубопроводы и арматура должны прочно крепиться к элементам корпуса с помощью кронштейнов или подвесок, расположенных в местах наибольших нагрузок и исключающих вибрацию;

- в местах прохода труб через водонепроницаемые переборки и палубы необходимо устанавливать переборочные и палубные стаканы, непосредственная приварка труб к переборкам запрещается;

- путевые соединения и арматура не должны располагаться над измерительными и электрическими приборами;

- путевые соединения должны разбираться без разборки соседних;

- для предохранения изоляции труб от повреждения расстояние от неё до соседних труб и элементов корпуса должно составлять не менее 10 мм, от электрических кабелей - не менее 100 мм;

- трубопроводы с горячей средой должны иметь подвижные подвески и температурные компенсаторы во избежание перенапряжений и разрушений;

- погрешность радиуса погиба труб не должна превышать 4 % номинальных значений;

- погрешность угла погиба не должна превышать 2 % погрешностей, заданных схемой;

- овальность сечения в местах погиба не должна превышать 8 %;

- утонение при горячей гибке наружной стенки трубы не должны превышать 30 % её номинальной толщины;

- высота складок на внутренней стороне трубы не должна превышать 3 % её диаметра.

Монтаж трубопроводов состоит из следующих операций: трассировка трубопровода, изготовление шаблонов, гибка труб, вырезка отверстий, сборка труб фланцами и отростками, испытание собранных труб, защита от коррозии и теплоизоляции, установка на место.

|

|

|