|

3.4. Определение общих объемов земляных масс 2 страница

|

|

|

|

Односкатные резервы площадью  обычно проектируют глубиной

обычно проектируют глубиной  . Рассчитывая резерв для поперечного перемещения грунта бульдозером, глубину его принимают не больше средней высоты насыпи.

. Рассчитывая резерв для поперечного перемещения грунта бульдозером, глубину его принимают не больше средней высоты насыпи.

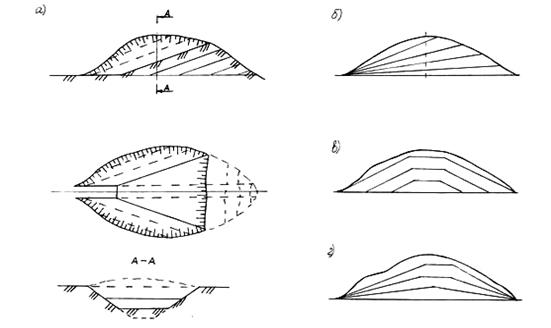

Расчет односкатного резерва (рис. 5. 4) ведется по формулам:

; (5. 6)

; (5. 6)

; (5. 7)

; (5. 7)

; (5. 8)

; (5. 8)

. (5. 9)

. (5. 9)

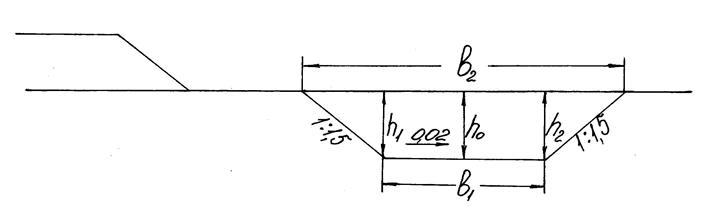

Двускатные резервы площадью  проектируются глубиной до

проектируются глубиной до  и расчет ведется по формулам (5. 6), (5. 7), (5. 8), (5. 9), b1принимается > 10 м (рис. 5. 5).

и расчет ведется по формулам (5. 6), (5. 7), (5. 8), (5. 9), b1принимается > 10 м (рис. 5. 5).

; (5. 10)

; (5. 10)

. (5. 11)

. (5. 11)

При средних отметках насыпи, превышающих 4 м, когда необходимо закладывать резервы одинакового сечения с обеих сторон насыпи, размеры резерва определяются по тем же формулам, при этом вместо w принимается значение  .

.

Расчет размеров кавальеров производят аналогично по формулам (5. 6), (5. 7), (5. 8), (5. 9), в которых принимают  (рис. 5. 6).

(рис. 5. 6).

Рис. 5. 4. Расчетная схема к определению размеров односкатного резерва

Рис. 5. 5. Расчетная схема к определению размеров двускатного резерва

Рис. 5. 6. Расчетная схема к определению размеров кавальера

6. ВЫБОР СПОСОБОВ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ И СРАВНЕНИЕ ВАРИАНТОВ

6. 1. Методика выбора способов производства земляных работ и типов ведущих машин

Работы по сооружению земляного полотна в основном выполняются механизированными колоннами (МК). При этом в максимальной степени используется комплексная механизация. Наряду с МК в сооружении железнодорожного земляного полотна принимают участие взрыв-поезда, средства гидромеханизации; достаточно широко используется поездная возка грунта.

|

|

|

Механизированные колонны оснащены высокопроизводительной землеройной техникой, позволяющей им отсыпать до 2, 5…3 млн м3 грунта в год. Составы парков машин МК сформированы с учетом местных условий производства работ. Они приведены в паспорте-табеле технического оснащения механизированных колонн [7].

Составы парков типовых МК сформированы на основе модульного принципа. Модуль – это типовой комплект машин и оборудования, обеспечивающий наиболее эффективное возведение земляного полотна в определенных условиях.

Экскаваторы, скреперы и бульдозеры являются ведущими машинами в соответствующих модулях и определяют их производительность. В состав модулей входят также комплектующие машины и механизмы, производительность которых увязывается с производительностью ведущей машины.

Выбор способов производства земляных работ и ведущих машин осуществляется в два этапа. На первом этапе (предварительный выбор способов работ и машин) выбирают ведущие машины, которые своими конструктивно-эксплуатационными характеристиками отвечают требованиям технологии земляных работ на конкретном участке сооружения земляного полотна. При этом берется в учет вид грунта и его влажность, объем работ на участке, заданный срок производства работ, рабочие отметки насыпей и выемок, дальность возки грунта, рельеф местности, климатические условия, состояние землевозных дорог, удаленность от станции примыкания [4].

Наиболее универсальными машинами при сооружении железнодорожного земляного полотна являются экскаваторы с ковшами вместимостью 0, 65…1, 6 м3 для производства работ на трассе и 2, 5 м3 для работы в карьере. В скальных грунтах используются экскаваторы с ковшом вместимостью не менее 1 м3.

Экскаватор с оборудованием драглайна в бестранспортном варианте эффективен при сооружении длинных насыпей, отсыпаемых из резервов. Причем высота насыпи должна быть не более Н1 при отсыпке ее из одностороннего резерва и не более Н2 при отсыпке из двухстороннего резерва.

|

|

|

; (6. 1)

; (6. 1)

, (6. 2)

, (6. 2)

где RB – радиус выгрузки экскаватора, м;

В0 – ширина основной площадки земляного полотна, м;

LX – ширина хода экскаватора, м;

m – показатель крутизны откоса насыпи.

Применим данный тип экскаватора и при разработке выемки в кавальер. И в том, и в другом случае должна быть обеспечена возможность многократного прохода экскаватора по бермам.

Если речь идет о разработке грунта с погрузкой в транспортные средства, то экскаваторы с оборудованием прямой лопаты, обратной лопаты и драглайна целесообразно применить в следующих случаях:

а) при наличии значительных сосредоточенных объемов разработки: выемок глубиной 4…5 м и более, карьеров для отсыпки насыпей 6 м и выше, а также насыпей на подходах к мосту;

б) при большой дальности транспортирования грунта (до нескольких километров).

Экскаваторы с оборудованием прямая лопата и обратная лопата имеют большие усилия резания, чем драглайны, поэтому более эффективны при разработке плотных грунтов. При разработке легких грунтов оба типа экскаваторов могут быть снабжены ковшами со сплошной режущей кромкой, что значительно повышает их производительность.

Целесообразные соотношения вместимости ковша экскаватора и объема земляных работ на одном объекте (выемке, карьере) приведены в таблице 6. 1.

Таблица 6. 1 – Целесообразные соотношения вместимости ковша экскаватора и объема земляных работ

| Вместимость ковша, м3 | Объем работ, тыс. м3, не менее |

| 0, 65…1 1, 25 до 1, 6 до 2, 5 | 40…50 70…80 |

Скреперы применяются для возведения насыпей из резервов и карьеров, при разработке выемок с перемещением грунта в насыпи и кавальеры.

Без предварительного разрыхления они могут разрабатывать грунты I – II группы трудности.

При поперечном перемещении грунта (из резерва в насыпь, из выемки в кавальер) рабочие отметки земляного полотна не должны превышать 5…6 м.

Таблица 6. 2 – Рекомендуемая дальность транспортирования грунта скреперами

|

|

|

| Тип скрепера | Вместимость ковша, м3 | |||

| до 6 | до 8 | 8…10 | 10…15 | |

| скреперы прицепные скреперы самоходные | 100…350 __ | 160…350 300…1500 | 300…800 400…2500 | 500…1500 до 3000 |

На основании рекомендаций, данных в руководстве ЦНИИОМПТ, дальность транспортирования грунта скреперами из выемок и карьеров может находиться в пределах значений, указанных в таблице 6. 2.

Рекомендуется также выбирать скреперы для применения на строительстве земляного полотна железных и автомобильных дорог в соответствии с объемом работ на объекте. При снятии поверхностного слоя грунта и разработке выемок и карьеров с перемещением грунта в насыпи на расстояние до 500 м при объеме работ на объекте до 40, от 40 до 80 и более 80 тыс. м3 целесообразно использовать скреперы с ковшом вместимостью соответственно 7, 10 и 15 м3. При дальности возки свыше 500 м рекомендуется на объектах с объемом до 40 тыс. м3 применять прицепные скреперы с ковшом вместимостью 15 м3, а на объектах с большим объемом работ – полуприцепные с ковшом 10 м3. При отсыпке насыпей из резервов наиболее целесообразны прицепные скреперы с ковшом 10 м3[3].

Скреперы применимы на горизонтах выше уровня грунтовых вод. В липких и переувлажненных грунтах работа скрепера малопроизводительна вследствие налипания грунта на днище и стенки ковша, что затрудняет его выгрузку

В заболоченной местности скреперы неработоспособны.

Малоэффективны они в сухих сыпучих грунтах, в связи с трудностью загрузки ковша, а также при производстве земляных работ в зимнее время.

Площадь, где ведется разработка грунта, должна быть расчищена от пней, корней, каменистых включений. Это предотвратит заклинивание ковша скрепера.

Бульдозеры применимы при разработке выемок с перемещением грунта в насыпи или кавальеры, возведении насыпей из резервов, устройстве полувыемок и полунасыпей на косогоре. При поперечном перемещении грунтов рабочие отметки не должны превышать 1…1, 5 м. При отсыпке насыпи из одновременно разрабатываемой выемки рабочие отметки не ограничиваются, но экономически целесообразная дальность перемещения грунта при этом не превышает 60…100 м для гусеничных бульдозеров и 100…150 м для пневмоколесных машин.

|

|

|

На втором этапе производится сравнение конкурентноспособных вариантов по основным технико-экономическим показателям, и на основании этого сравнения осуществляется окончательный выбор способов производства работ.

При выборе способа производства работ и ведущих машин необходимо предусмотреть следующие требования:

а) общее повышение культуры строительного производства;

б) повышение качества работ;

в) обеспечение безопасных и безвредных условий труда при выполнении земляных работ.

Важнейшими показателями являются:

- рост производительности труда;

- эффективное использование землеройных машин по производительности и по времени;

- снижение трудовых затрат и себестоимости производства работ.

6. 2. Расчет технико-экономических показателей и сравнение вариантов производства земляных работ

Расчет технико-экономических показателей по производству земляных работ при возведении железнодорожного земляного полотна ведется в порядке, изложенном ниже. Необходимый справочный материал дан в приложении 2. Результаты расчета сводятся в таблицу 6. 3.

Таблица 6. 3 – Сравнение вариантов производства земляных работ при возведении железнодорожного земляного полотна на участке от пикета до пикета

| Основные технико-экономические показатели | Измеритель | №№ вариантов | |

| типы ведущих машин | |||

| скрепер прицепной | скрепер самоходный | ||

| 1. Производительность ведущей машины, Псм 2. Продолжительность производства работ, Рс 3. Стоимость разработки 1 м3 грунта, Се 4. Трудоемкость разработки 1 м3 грунта, Те | м3/см сутки руб. /м3 чел. -дни м3 | ||

1. Производительность ведущей машины на стадии выбора вариантов и механизации земляных работ определяется по формуле

, (6. 1)

, (6. 1)

где Нвр – норма времени, чел. -ч, определяемая на основании [6];

t – продолжительность смены, ч.

2. Продолжительность производства работ на рассматриваемом участке определяется, исходя из принятого режима работы ведущей машины по формуле

, (6. 2)

, (6. 2)

где β – принятый режим работы ведущей машины (2 или 3 смены в сутки);

V – общий объем работ на заданном участке, м3.

3. Стоимость разработки одного м3 грунта при выполнении курсовой работы может быть определена по приближенной формуле

|

|

|

, (6. 3)

, (6. 3)

где См-см – стоимость машино-смен, руб, с учетом индексации;

– учет всех машин, входящих в комплект;

– учет всех машин, входящих в комплект;

К1 – коэффициент, учитывающий накладные расходы строительства, условно отнесенный на стоимость машино-смен (К1 = 1, 08);

Кпер – коэффициент, учитывающий переход от норм по ЕНиР к сметным (Кпер = 1, 33).

4. Затраты труда рабочих (трудоемкость в чел. -днях) на разработку одного м3 грунта подсчитываются по формуле

, (6. 4)

, (6. 4)

где  – затраты труда рабочих, занятых в управлениях машинами, чел. -дни;

– затраты труда рабочих, занятых в управлениях машинами, чел. -дни;

– затраты труда в течение смены рабочих, участвующих в технологическом процессе производства земляных работ, чел. -дни.

– затраты труда в течение смены рабочих, участвующих в технологическом процессе производства земляных работ, чел. -дни.

7. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ, ОРГАНИЗАЦИИ ТРУДА И ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ПРИ ПРОИЗВОДСТВЕ ЗЕМЛЯНЫХ РАБОТ

Проектирование технологии и организации труда является одним из основных вопросов, разрабатываемых в ходе курсового проектирования, и осуществляется на каждом производственном участке сооружения земляного полотна. Большую помощь при детальном проектировании технологии земляных работ и организации труда по производственным участкам оказывают типовые технологические схемы, технологические карты и карты организации труда.

На основе типовой технологической документации в курсовой работе разрабатываются технологические схемы сооружения железнодорожного земляного полотна, определяются рациональные способы разработки грунта экскаваторами, схемы движения скреперов и бульдозеров, рациональные схемы наполнения ковша скрепера грунтом. Производится расчет рабочего цикла машин, определяется производительность ведущих землеройных и землеройнотранспортных машин, рассчитывается потребное количество машин для выполнения земляных работ на каждом производственном участке, определяется фактическая продолжительность выполнения работ по участкам.

Проектирование осуществляется в определенной последовательности по изложенной ниже методике.

7. 1. Проектирования технологии и организации труда при производстве земляных работ

В этой части курсовой работы дается общая характеристика производственных участков, отражаются конкретные условия производства земляных работ, приводится краткое описание принятого способа производства работ и типов ведущих машин. В характеристике производственных условий для каждого участка отражаются следующие данные: характер перемещения земляных масс, объем работ в м3, свойства грунтов, рабочие отметки, средняя дальность перемещения грунта, тип дорожного покрытия.

7. 2. Проектирование технологических схем производства земляных работ

Технологические схемы производства земляных работ для каждого производственного участка проектируются в зависимости от принятого способа производства работ и типа ведущих машин.

7. 2. 1. Разработка грунта одноковшовыми экскаваторами

Место непосредственной работы экскаватора называется забоем. Объем грунта, разработанный с одной стоянки экскаватора между передвижками, называется элементом забоя [3].

Забой как рабочее место экскаватора образуют с учетом:

- формы и размеров сооружения, для которого необходима создаваемая экскаватором выработка;

- технологических характеристик экскаватора;

- технологических характеристик занятого с экскаватором транспорта;

- условий безопасного и эффективного выполнения работ, связанных с обеспечением устойчивости грунтовых массивов и достижением наивысших показателей производительности.

Проектирование забоев и технология их разработки состоят в определении наиболее выгодных размеров забоя, в первую очередь его ширины и глубины, назначения оптимальных положений в забое экскаватора и транспорта, последовательности разработки забоев выемок и перемещения путей экскаватора и средств транспорта.

Экскаватор с прямой лопатой разрабатывает грунт впереди себя и, преимущественно, выше уровня стоянки движением ковша снизу вверх, а затем, по мере разработки на величину принятого хода рукояти, передвигается вперед. Выемка разрабатывается последовательными проходками экскаватора до получения требуемого профиля.

Наибольшую высоту забоя при копании грунта экскаватором принимают равной наибольшей высоте копания и ограничивают, исходя из условия предотвращения нависания козырьков.

Продольная траншея, образуемая экскаватором за один проход в одном направлении выемки или карьера, называется проходкой или заходкой. Основными видами проходок и забоев экскаватора с оборудованием прямая лопата являются [4]:

а) боковые, когда грунт выгружается в средства транспорта, стоящие сбоку от экскаватора, или, реже, в отвал, располагаемый параллельно ходу экскаватора. Боковые проходки в зависимости от уровня расположения транспорта относительно уровня стоянки экскаватора бывают одноярусные, когда транспорт располагается на одной отметке с экскаватором, и двухъярусные – при расположении на разных уровнях;

б) лобовые, когда транспорт подается на дно траншеи, образованной экскаватором, и устанавливается позади него.

При боковом забое по сравнению с лобовым значительно меньше угол поворота, удобнее подача транспортных средств и погрузка в них грунта, возможно сквозное движение транспорта, в результате чего увеличивается производительность экскаватора, но уменьшается объем грунта, вынимаемый с одной стоянки, и, следовательно, возрастает число передвижек экскаватора.

Недостатком лобового забоя является необходимость подачи транспорта по дну проходки задним ходом и установки его позади экскаватора, что вызывает значительное увеличение угла поворота, а, следовательно, удлинение цикла и уменьшение производительности экскаватора. Однако с одной стоянки при этом разрабатывается больший объем грунта и число передвижек уменьшается.

Боковые проходки широко применяются при разработке выемок и карьеров с погрузкой грунта на транспортные средства.

Лобовые забои применяют:

- для первой проходки выемок и карьеров;

- при коротких выемках на крутых склонах местности, препятствующих прокладке погрузочных дорог;

- при разработке скальных выемок;

- при разработке выемок и карьеров в зимнее время.

Высоту проходок и расстояния между ними по высоте назначают, исходя из условий обеспечения возможности погрузки; они должны быть со стороны погрузки не больше высоты яруса hя

, (7. 1)

, (7. 1)

где Н1В – максимальная высота выгрузки, м;

hтр. – высота от уровня дороги до верха бортов транспортной единицы, м;

0, 5 м – запас, учитывающий неровности пути и превышение погруженного грунта над бортами.

Глубина нижней проходки во избежание перебора дна выемки должна назначаться с недобором в 0, 25 м, считая недобор 0, 10+0, 15 м (высота сливной призмы).

Число проходок должно быть минимальным, длина проходок полного профиля – максимальной, а неполного профиля – минимальной. Общее число проходок

, (7. 2)

, (7. 2)

где Нв – наибольшая глубина выемки, м.

Если глубина выемки не кратна высоте яруса, устраивается первая узкая проходка, называемая пионерной. Пионерная траншея может быть также необходима для срезки отдельных коротких горбов профиля или для углубления последующей за ней проходки и смягчения продольного профиля рабочих путей. Пионерная траншея назначается минимальной ширины по дну, достаточной для установки одного экскаватора, с погрузкой грунта, вынутого из траншеи, в отвал на борт выемки, на верх последующих проходок или на транспорт [4].

Глубина пионерной траншеи определяется по формуле

. (7. 3)

. (7. 3)

Наибольшие по высоте проходки должны располагаться посередине сечения выемки, а с меньшей высотой – у откосов, для сокращения недоборов до величины, принимаемой не более 8 % общей площади выемки.

Рис. 7. 1. Расположение проходок:

а – параллельных при односторонней вывозке; б – лучеобразных при односторонней вывозке; в – параллельных при двусторонней вывозке; г – лучеобразных при двусторонней вывозке

Расположение проходок в продольном направлении зависит от топографических условий, направления разработки и других факторов. При односторонней вывозке грунта проходки экскаватора располагаются по схемам, приведенным на рис. 7. 1, а и б. Параллельные проходки дают забой одинаковой высоты, а пути транспорта – с одинаковым уклоном (рис. 7. 1, а). При лучеобразных проходках (рис. 7. 1, б) глубина забоев все время изменяется, а рабочие пути для транспорта приобретают все меньшие уклоны. Те же результаты получаются и при построении проходок для двусторонней вывозки грунта (рис. 7. 1, в и г).

Для обеспечения отвода воды продольный уклон проходок должен быть не менее 0, 003, с этой целью разработку выемок следует начинать с низового конца. При затруднениях с продольным отводом воды забою придается поперечный уклон 0, 02…0, 05 в соседнюю ранее разработанную проходку. Забой, как правило, должен находиться на самых высоких отметках проходки. Если этого не удается достичь и часть проходки, имеющая пониженные отметки, образует бессточный котлован, необходимо заранее позаботиться о водоотливе, иначе ненастная погода может вызвать длительный перерыв в работе. В дренирующих грунтах водоотвод в забое необязателен.

На практике верхние проходки нередко проектируют с учетом конфигурации земной поверхности, и продольный уклон оказывается переменным. На части длины проходка может быть лучеобразной, на части – параллельной. Кроме того, необходимо принимать во внимание изменение ширины выемки, зависящее от ее глубины, в силу чего проходки могут быть криволинейны по всей длине или на ее части, а также иметь переменную ширину. Если, например, уже сделана пионерная траншея и экскаватор приступает к разработке первой основной проходки, дно которой должно располагаться ниже дна траншеи, то сначала он копает один из бортов, расширяя пионерную траншею, пока не будет образована выработка достаточной ширины. Лишь после этого возможно постепенное зарезание с выходом на расчетные отметки дна основной траншеи (рис. 7. 2).

Рис. 7. 2. Боковая проходка траншеи при различных уровнях стоянки экскаватора

и проезда транспорта: I …VIII – последовательность проходки

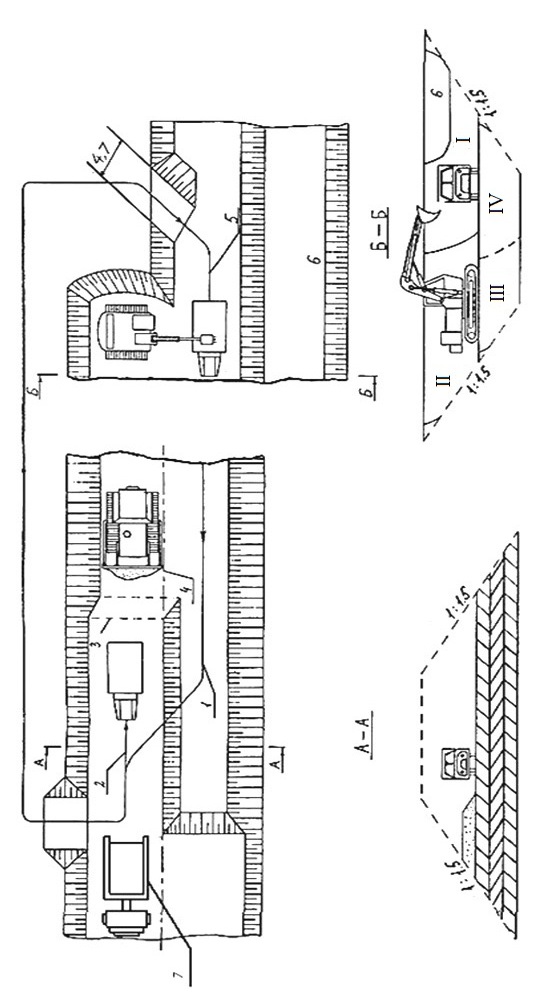

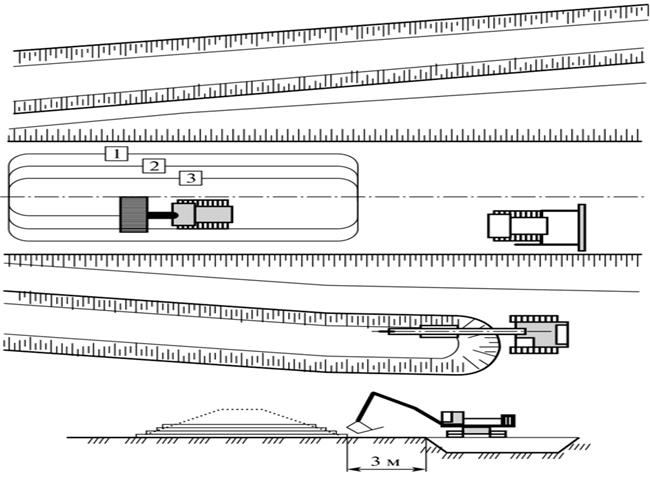

Технологическая схема сооружения железнодорожного земляного полотна с использованием экскаватора прямая лопата представлена на рисунке 7. 3.

Порядок разработки карьеров зависит от характера залегания отрабатываемого массива. Если дно карьера расположено ниже земной поверхности, то обычно стремятся расширять разрезную траншею боковыми проходками на одном уступе (рис. 7. 4, а), и лишь при ограниченной площади карьерного поля может возникнуть необходимость работать на втором, более глубоком уступе. Если карьер заложен на косогорном участке, то отрабатывают до максимально допустимой высоты верхний уступ, а затем, при необходимости, – нижний. При этом работу ведут в основном боковыми проходками (рис. 7. 4, б).

Рис. 7. 4. Схемы разработки карьеров

В ходе сооружения земляного полотна широко применяются экскаваторы обратные лопаты с гидравлическим приводом. Их отличием является наличие стрелы-рукояти, каждому из шарнирных сочленений которой соответствуют тяговые гидроцилиндры, обладающие значительным запасом мощности. Возможность поворота ковша на рукояти и самой рукояти в плане относительно стрелы (в некоторых моделях) обеспечивает удобство использования таких машин в стесненных условиях [3].

Гидравлический привод обеспечивает высокую точность движений и повторяемость реакций машины на отклонения рычагов управления. Это позволяет использовать гидравлические обратные лопаты не только при устройстве выемок на полный профиль, но и при зачистке и планировке откосов и площадок совместно с ликвидацией недоборов грунта.

При разработке выемок небольшой глубины (до 5... 6 м) эффективна технологическая схема, при которой такую выемку разрабатывают на полный профиль за одну проходку (рис. 7. 5). При этом экскаватор движется по фронту работ, оставляя за собой траншею, автомобили-самосвалы подъезжают на погрузку не по разрыхленному дну забоя, а по неразработанному грунту в естественном сложении. Их подают под погрузку с таким расчетом, чтобы обеспечить минимальные углы поворота платформы экскаватора. Это позволяет существенно сократить время цикла и тем самым приблизить эффективность работы обратной лопаты к прямой.

Рис. 7. 5. Работа экскаватора «обратная лопата» при устройстве неглубоких выемок на полный профиль

Технологическая схема разработки выемки экскаватором «обратная лопата» с отсыпкой грунта в насыпь представлена на рисунке 7. 6. В состав технологического процесса входят: разработка грунта в выемке экскаватором с погрузкой в автосамосвалы; отсыпка грунта на насыпи; послойное разравнивание грунта бульдозером; уплотнение грунта. Эту же технологическую схему можно применять в выемках при разработке мерзлого и скального грунта после предварительного разрыхления.

Схема отсыпки насыпи «обратной лопатой» из резервов приведена на рисунке 7. 7.

Разработку грунта экскаватором «обратная лопата» ведут при стоянке экскаватора наверху разрабатываемой площадки и организуют двумя способами:

1. Проходками с торцовым забоем, когда экскаватор перемещается в пределах разрабатываемой им полосы;

2. Проходками с боковым забоем, когда экскаватор перемещается за пределами разрабатываемой им полосы.

По сравнению с боковым забоем торцовый имеет преимущество, так как за одну проходку позволяет разрабатывать грунт на полосе шириной, почти равной удвоенному наибольшему радиусу резания, а также вести разработку с небольшими средними углами поворота. Погрузка грунта в автосамосвалы, устанавливаемые на дне забоя, дает возможность сократить угол поворота до 10... 15° и повысить производительность экскаватора.

Целесообразно разработку выемки экскаватором вести челночным способом на всю ширину.

Рис. 7. 6. Схема разработки выемки экскаватором «обратная лопата» и отсыпки насыпи автосамосвалами: 1 - экскаватор «обратная лопата»; 2 - автосамосвал; 3 - вешка; 4 - бульдозер; 5 - каток; 6 - толщина отсыпаемого слоя

|

|

|