|

3.4. Определение общих объемов земляных масс 3 страница

|

|

|

|

Рис. 7. 7. Схема отсыпки насыпи «обратной лопатой» из резервов: 1, 2, 3 - последовательность прохода катка при уплотнении насыпи

Драглайнами удается вчерне разрабатывать однопутные выемки глубиной до 6…10 м, что практически исчерпывает все возможные варианты подобных работ в равнинной и холмистой местности.

При продольном перемещении драглайна по оси выемки образуется лобовая проходка трапецеидального сечения с откосами крутизной около 45°.

Наряду с рассмотренной лобовой проходкой выемки драглайном на полную глубину возможна и асимметричная лобовая проходка. В этом случае экскаватор смещают в сторону одного из откосов выемки, где он может нормально отрабатывать под углом около 45° лишь один, ближний к нему борт. Противоположный борт приобретает довольно большую крутизну, общий путь копания снижается, и глубина его оказывается меньшей, чем при лобовой проходке. Однако она ограничивает и глубину разрабатываемой траншеи, которая существенно уменьшается. Вместе с тем при асимметричной лобовой проходке удается разместить за бортом траншеи отвал значительного объема, грунт из которого может быть уложен в кавальер позднее, независимо от разработки траншеи.

Применимость асимметричной лобовой проходки целесообразна при небольшой глубине выемок. Для обычных драглайнов с ковшами вместимостью 0, 8…1, 5 м3 глубина выемок должна составлять примерно 2, 5…3, 5 м. Такая глубина обусловлена возможностью размещения отвалов на борту траншеи. Вместе с тем драглайн при подобной глубине за счет большой ширины траншеи способен разработать основную часть сечения выемки. Оставшийся неразработанным массив за крутым бортом он может выбрать при работе с противоположной стороны боковой проходкой.

|

|

|

При работе с погрузкой грунта в автосамосвалы наиболее производительным является продольный способ, называемый челночным [4].

При установке автосамосвалов на верхней отметке забоя сбоку или позади экскаватора средний угол поворота составляет от 90° и выше; ковш, опущенный в забой, приходится поднимать на большую высоту, что значительно увеличивает время цикла.

Челночный способ предусматривает установку автомашин под погрузку на дне забоя с набором грунта ковшом экскаватора первоначально с обеих сторон автосамосвала. Грунт набирается сначала с одной стороны автосамосвала (1-е и 2-е положение ковша), затем загруженный ковш подается на разгрузку (3-е положение ковша), которая осуществляется на ходу или с непродолжительной остановкой ковша над кузовом автосамосвала; после разгрузки движение продолжается в том же направлении и ковш снова опускается для набора, но уже с другой стороны автосамосвала (4-е и 5-е положение ковша), а потом загруженный ковш снова подается на разгрузку (6-е положение ковша) с последующей подачей его с другой стороны автосамосвала.

Такая схема работы, называемая поперечно-челночной (рис. 7. 8), позволяет сократить величину подъема загруженного ковша на глубину забоя при загрузке автосамосвала, производить разгрузку ковша на ходу, вести работу с углами поворота стрелы не более 15°, разрабатывать забой максимальной ширины, чем сокращается число передвижек экскаватора.

При достижении между задним (торцовым) бортом кузова и торцовой стенкой проходки расстояния, позволяющего набирать грунт, копание производится перед задним бортом автомашины, а подъем ковша осуществляется почти без поворотного движения экскаватора. Такая схема работы называется продольно-челночной (рис. 7. 8); вследствие совмещения поворотного движения в пределах 0…5° с подъемом и опусканием ковша достигается дальнейшее повышение производительности.

|

|

|

Технологическая схема сооружения железнодорожного земляного полотна с применением экскаватора драглайна приведены на рисунке 7. 9.

Рис. 7. 8. Поперечно-челночный способ Рис. 7. 9. Продольно-челночный способ

разработки выемок разработки выемок

7. 2. 2. Производство земляных работ скреперами. Тяговый расчет при работе скрепера

При производстве земляных работ скреперами на эффективность их использования особенно влияет правильный выбор схем движения и рациональных способов наполнения ковша скрепера при его работе в забое. В зависимости от взаимного расположения выемок и кавальеров, выемок и насыпей, насыпей и резервов разработку грунта скреперами выполняют по схемам движения: эллиптической, восьмерке, зигзагообразной или другой, наиболее приемлемой для конкретных условий производства работ. При выборе схемы движения необходимо предусмотреть наикратчайший путь при перемещении грунта. Длина забоя должна обеспечивать полную загрузку ковша [4].

Разработка выемок с перемещением грунта в насыпь (продольная возка) производится скреперами при любой глубине выемки и высоте насыпи. Разработку следует начинать от бровок выемки к середине продольными слоями. Образующиеся в поперечном сечении выемки уступы срезаются грейдерами, автогрейдерами или бульдозерами по мере разработки выемок через каждые 2 м по глубине (рис. 7. 11).

Для лучшего заполнения ковша применяют рациональные схемы и способы загрузки скрепера, учитывающие влияние геометрических параметров ковша, свойств и состояния грунтов, формы ножей скрепера и глубину резания. Степень наполнения ковша характеризуется коэффициентом наполнения Кн. Обычно этот коэффициент находится в пределах от 0, 8 до 1, 1. Рыхление грунтов III и IV категорий способствует увеличению наполнения ковша на 4…8 %. Однако в разрыхленных грунтах уменьшается сила сцепления ходовой части трактора (тягача) с грунтом, что ограничивает силу тяги тягача или трактора.

Глубина резания и форма срезаемой стружки зависят от характеристики грунтов и определяются тяговыми расчетами. Чтобы исключить перегрузку двигателя в процессе набора грунта, можно уменьшить толщину срезаемой стружки путем выглубления ковша. В рыхлых грунтах целесообразно применять гребенчатую схему набора, в более плотных – шахматно-ребристую (рис. 7. 12).

|

|

|

При использовании гребенчатой схемы ковш заглубляется в несколько приемов. В начале набора грунта устанавливается максимально возможная глубина резания, допускаемая мощностью двигателя тягача. По мере нарастания нагрузки на двигатель и числа оборотов вала глубина уменьшается. При восстановлении нормального количества оборотов нож ковша вновь углубляется. Эта операция повторяется несколько раз. Профиль вырезанной полосы принимает гребенчатый вид. Этот способ сокращает путь набора и уменьшает время цикла скрепера. Призма волочения, образующаяся перед ковшом, подхватывается ножами при каждом их углублении, улучшая заполнение ковша и уменьшая потери грунта.

а)

а)

б)

Рис. 7. 12. Схемы набора грунта скреперами: а – гребенчатая; б – ребристо-шахматная

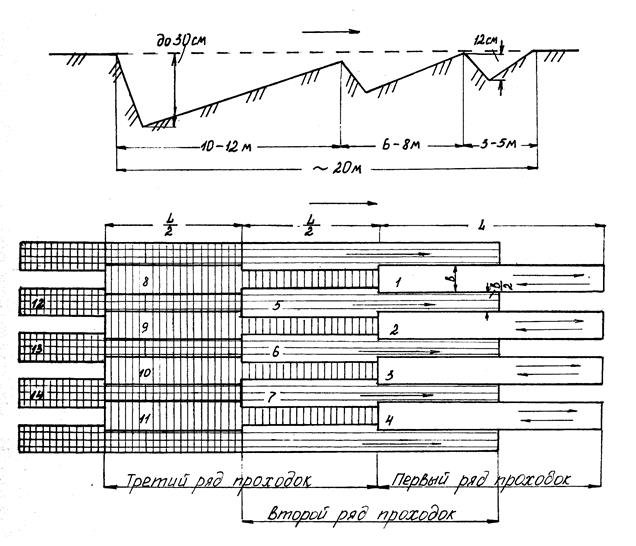

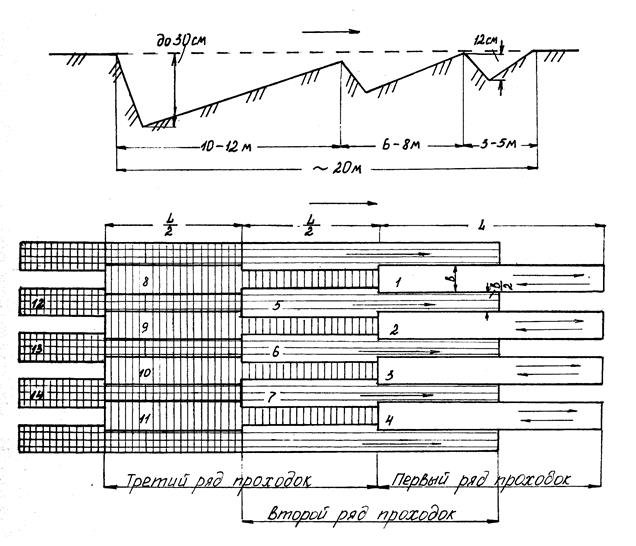

При ребристо-шахматной схеме срезка грунта по ширине забоя производится последовательными и параллельными проходками, одинаковыми по длине и расстоянию, но сдвинутыми по отношению к соседнему ряду в шахматном порядке так, чтобы полоса невыбранного грунта между проходками первого ряда (1…4) равнялась примерно половине ширины  захвата ковша скрепера. Последующие ряды второй и третьей проходок должны располагаться в шахматном порядке; первую половину пути наполнения ковша производят на целине, на второй половине пути срезаются оставшиеся после разработки первого ряда проходок ребра грунта. Такой способ повышает коэффициент наполнения ковша, позволяя в конце набора, когда требуется максимальное усилие тяги, срезать более узкую и более толстую стружку грунта. Возможно использование комбинированной схемы набора грунта, которая сочетает в себе две выше приведенные схемы.

захвата ковша скрепера. Последующие ряды второй и третьей проходок должны располагаться в шахматном порядке; первую половину пути наполнения ковша производят на целине, на второй половине пути срезаются оставшиеся после разработки первого ряда проходок ребра грунта. Такой способ повышает коэффициент наполнения ковша, позволяя в конце набора, когда требуется максимальное усилие тяги, срезать более узкую и более толстую стружку грунта. Возможно использование комбинированной схемы набора грунта, которая сочетает в себе две выше приведенные схемы.

Разгрузка грунта в насыпь осуществляется равномерно по ее ширине продольными полосами, начиная от бровок, по направлению к оси насыпи, что обеспечивает тщательное уплотнение грунта по ширине насыпи и необходимую безопасность движения скреперов по краю насыпи (рис. 7. 11). Грунт, перемещаемый из выемки в насыпь, во избежание пересыхания или переувлажнения нужно разравнивать и уплотнять до окончания каждой смены. Послойное разравнивание грунта производится бульдозерами или автогрейдерами.

|

|

|

При использовании скреперов для регулирования средней дальности перемещения грунта устраивают съезды – въезды. При рабочих отметках до двух метров они устраиваются прямыми, при больших отметках – «косыми». Возможно устройство прислоненных въездов. Расстояние между съездами – въездами зависит от рабочих отметок (см. п. 5. 3).

Уклоны выездов и спусков должны находиться в определенных пределах.

Работа скрепера с тягачом или в прицепе с трактором возможна при соблюдении условия, выражаемого уравнением движения

Рк > W, (7. 4)

где Рк – сила тяги тягача или трактора, Н;

W – общее сопротивление грунта при работе скрепера, Н.

Схема сил сопротивления при наборе грунта скреперами приведена на рис. 7. 13.

Рис. 7. 13. Схема сил сопротивления при наборе грунта скреперами

W = Wт + Wp +Wн + Wn, (7. 5)

где Wт – сопротивление перемещению груженого скрепера, Н;

Wр – сопротивление резанию грунта, Н;

Wн – сопротивление наполнению при подъеме и перемещении грунта внутри ковша, Н;

Wп – сопротивление перемещению призмы волочения, Н.

Wт = ( Gc + Gr )( f ± i ), (7. 6)

где Gc – вес скрепера, Н;

Gr – вес грунта в ковше, Н.

(7. 7)

(7. 7)

где q1 – геометрическая емкость ковша, м3;

r – плотность грунта в естественном залегании, кг/м3;

Кн – коэффициент наполнения грунтом ковша скрепера (таблица 7. 1);

Кр – коэффициент разрыхления грунта в ковше скрепера (таблица 7. 2);

f – коэффициент сопротивления качению, равный при работе в уплотненных грунтах 0, 1, а в рыхлых – 0, 2;

g – гравитационная постоянная (g = 9, 81 м/с2 );

i – уклон поверхности пути (знак « + » соответствует движению на подъем, знак «–» – под уклон).

(7. 8)

(7. 8)

где k – удельное сопротивление грунта резанию, Н/м2;

b – ширина резания, м;

h – толщина стружки, м.

Таблица 7. 1 – Коэффициент заполнения грунтом ковша скрепера

| Условия работы скрепера | Сухой рыхлый песок | Супесь и средний суглинок | Тяжелый суглинок и глина |

| Без толкача С толкачом | 0, 5…0, 7 0, 8…1 | 0, 8…0, 95 1…1, 2 | 0, 65…0, 75 0, 9…1, 2 |

|

|

|

Таблица 7. 2 – Коэффициент разрыхления грунта в ковше скрепера в зависимости

от состояния грунта

| Грунт | Влажность, % | Средняя плотность грунта в естественном залегании, кг/м3 | Коэффициент разрыхления грунта |

| Песок: сухой влажный Легкая супесь Супеси и суглинки Средний суглинок Сухой пылеватый суглинок Тяжелый суглинок Сухая глина | - 12…15 7…10 4…6 15…18 8…12 17…19 - | 1500…1600 1600…1700 1500…1700 1600…1800 1600…1800 1600…1800 1650…1800 1700…1800 | 1…1, 2 1, 1…1, 2 1, 1…1, 2 1, 2…1, 4 1, 2…1, 3 1, 3…1, 4 1, 2…1, 3 1, 2…1, 3 |

Таблица 7. 3 – Значения удельного сопротивления грунта резанию

| Вид грунта | Удельное сопротивление резанию, кН/м2 |

| Песчаный | 6…7 |

| Супесь, суглинок | 9…11 |

| Тяжелый суглинок, глина тощая | 16…17 |

| Глина тяжелая | 24…26 |

(7. 9)

(7. 9)

где  – сопротивление от веса столба грунта, поднимающегося в ковше, Н.

– сопротивление от веса столба грунта, поднимающегося в ковше, Н.

(7. 10)

(7. 10)

где Н – высота наполнения ковша, м.

Таблица 7. 4 – Ориентировочное значение высоты наполнения ковша скрепера

| Емкость ковша скрепера, м3 | |||

| Высота наполнения ковша, м | 1, 25…1, 5 | 1, 8…2 | 2, 3 |

Сопротивление трению грунта по грунту  :

:

(7. 11)

(7. 11)

(7. 12)

(7. 12)

где j2 – угол внутреннего трения грунта, град.

Таблица 7. 5 – Значения угла внутреннего трения грунта

| Вид грунта | j2 |

| Глина Суглинок Супесь Песок | 7…20° 12…25° 18…30° 22…40° |

(7. 13)

(7. 13)

где Y = 0, 5…0, 7 – коэффициент объема призмы волочения перед заслонкой и ножами ковша (наибольшее значение относится к сыпучим грунтам);

m2 = 0, 3…0, 5 – коэффициент трения грунта по грунту (для суглинков и песков).

Значение касательной силы тяги, приложенной на ободе ведущих колес или гусеницах тягача в кН, определяется по формуле

, (7. 14)

, (7. 14)

где N – мощность тягача, кВт;

V1 – скорость скрепера на первой передаче (VН), км/ч (таблица 7. 6);

h – коэффициент полезного действия, принимаемый 0, 85…0, 95.

Таблица 7. 6 – Скорости перемещения скрепера во время рабочего цикла

| Скорость, км/ч | VН | VГ | VР | VП |

| Прицепные скреперы | 1, 5…1, 6 | 3, 8…4, 5 | 4, 5…6, 4 | 6…10 |

| Самоходные скреперы | 3, 5…5, 0 | 5, 3…15, 0 | 3, 5…5, 5 | 8…25 |

В результате расчета необходимо при заданной толщине срезаемой стружки грунта проверить соблюдение условия, выражаемого уравнением движения 7. 4.

Если тяговых усилий скрепера недостаточно, то организуют работу скрепера совместно с толкачом (рис. 7. 14).

Мощность толкача, как правило, превышает мощность скрепера в 1, 5…2 раза или равняется ей. Скорость набора грунта при этом возрастает в 1, 5…2 раза. Один толкач обслуживает обычно 2…3 скрепера, а при большой дальности транспортирования их число может быть увеличено до 5…6. В ряде случаев при разработке плотных грунтов осуществляют их предварительное разрыхление.

Технические характеристики скреперов приведены в приложении 2.

7. 2. 3. Производство земляных работ бульдозерами

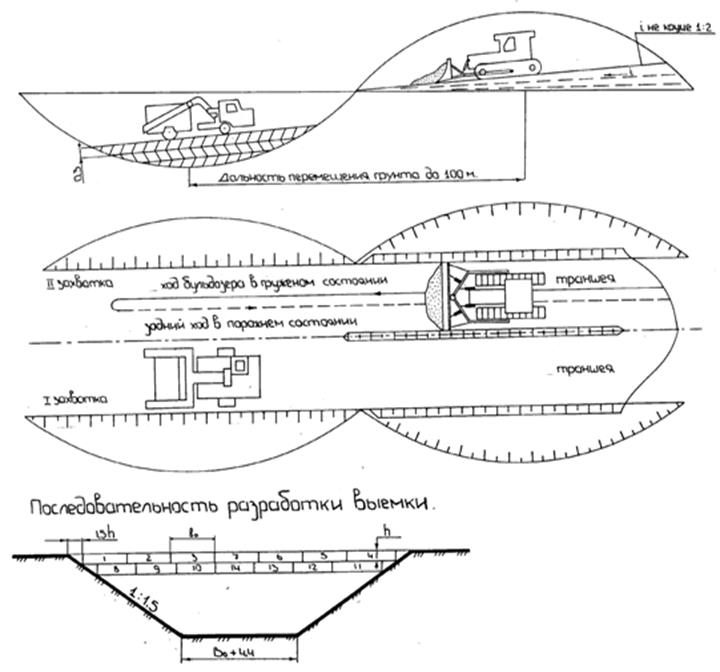

Разработка выемки бульдозером с продольным перемещением грунта в насыпь осуществляется слоями 30…40 см, начиная от откосов выемки по всей длине забоя и ширине выемки (рис. 7. 15). Для облегчения режима резания грунта и улучшения его транспортирования набор и перемещение грунта производятся под уклон. Наиболее производительна работа бульдозеров при уклоне 10…15°. Рациональная дальность перемещения грунта приведена в п. 6. 1.

Для образования откоса выемки разработку каждого нижеследующего слоя начинают, отступив от края не менее 1, 5 h, где h – глубина срезаемой стружки грунта.

Для уменьшения потерь грунта при его перемещении из выемки в насыпь применяется траншейный способ разработки выемки (рис. 7. 15), повышающий производительность бульдозера в 1, 5…2 раза. При этом способе бульдозер перемещается по траншее, образуемой в выемке предыдущими проходами. Глубина траншеи принимается равной 1, 5…2 м.

При увеличении глубины траншеи примерно до высоты отвала бульдозера объем перемещаемого грунта увеличивается в 2 раза. При траншейной разработке выемки или резерва срезку грунта первой траншеи начинают от бровки на расстоянии 1, 5 м (при откосе выемки 1: 1, 5) с тем, чтобы при заглублении траншеи на 1 м выдержать уклон откоса [4].

Последующие траншеи в каждом слое разрабатывают на расстоянии 0, 5…1 м от первой в зависимости от ширины выемки и свойств грунта, оставляя между траншеями гребни шириной 0, 5…1 м. После разработки последней траншеи первого слоя приступают к зачистке гребней, а затем к разработке второго слоя и так далее. В легких грунтах применяется ленточная схема резания грунта, более плотных – клиновая и гребенчатая (рис. 7. 16).

На горизонтальных участках наилучшим способом срезки грунта является гребенчатый. При этом способе в начале набора грунта нож отвала бульдозера заглубляется на максимально возможную по условиям работы глубину, а затем в процессе работы 2…3 раза выглубляется и снова заглубляется на половину первоначальной глубины.

Рис. 7. 15. Технологическая схема сооружения железнодорожного земляного полотна с использованием бульдозера (траншейный способ разработки выемки с перемещением грунта в насыпь)

Отсыпка насыпи бульдозерами производится горизонтальными слоями по всей ширине. Толщина слоя назначается в зависимости от принятого способа уплотнения грунта.

Отсыпку насыпей бульдозерами с перемещением грунта из резервов производят попеременно на двух смежных захватках, на одной из них производят отсыпку слоя, разравнивание и предварительное уплотнение грунта в насыпи бульдозером, а на другой – дополнительное уплотнение грунтоуплотняющими машинами.

При перемещении бульдозерами грунта из выемки в насыпь отсыпка насыпи также осуществляется захватками длиной 30…35 м. Укладка первого слоя грунта начинается с дальней от выемки захватки.

а)

б)

в)

Рис. 7. 16. Схемы резания грунта бульдозером: а) ленточная; б) клиновая; в) гребенчатая

7. 3. Расчет производительности ведущих машин при производстве земляных работ

В этой части курсовой работы выполняются расчеты по определению эксплуатационной производительности ведущих машин по участкам.

7. 3. 1. Расчет часовой производительности экскаватора

Часовая производительность экскаваторов в м3/ч рассчитывается по формуле [3]

, (7. 15)

, (7. 15)

где qэ – геометрическая емкость ковша, м3;

kн – коэффициент наполнения ковша экскаватора (таблица 7. 7);

tц – время цикла экскаватора, с;

kр – коэффициент разрыхления грунта в ковше экскаватора (таблица 7. 7);

kв – коэффициент использования экскаватора по времени (таблица 7. 8).

Время цикла экскаватора находится по формуле

, (7. 16)

, (7. 16)

где А и а – параметры, зависящие от емкости ковша экскаватора и вида разработки грунта (таблица 7. 9);

– число ударов плотномера (таблица 7. 10);

– число ударов плотномера (таблица 7. 10);

Технические характеристики экскаваторов приведены в таблице П. 2 приложения 2.

Таблица 7. 7 – Значения коэффициентов наполнения ковша экскаваторов, разрыхления грунта

| Группа трудности разработки грунта | Коэффициент наполнения ковша, kн | Коэффициент разрыхления грунта, kр |

| I | 1, 02…1, 15 | 1, 10…1, 28 |

| II | 1, 12…1, 32 | 1, 10…1, 30 |

| III | 1, 18…1, 35 | 1, 14…1, 32 |

| IV | 1, 25…1, 40 | 1, 20…1, 42 |

Таблица 7. 8 – Значения коэффициента использования рабочего времени, kв

|

Характер разработки |

Коэффициент использования экскаваторов по времени при емкости ковша, м3 | ||

| 0, 25…0, 65 | 1…1, 25 | 1, 6…2, 5 | |

| С погрузкой на транспорт | 0, 77 | 0, 78 | 0, 87 |

| При работе в отвал | 0, 87 | 0, 92 | 0, 94 |

Таблица 7. 9 – Параметры к расчету производительности экскаваторов

| Тип | Привод | Ковш | На транспорт | Навымет | |||

| Режущий орган | Вместимость, м3 | А | а | А | а | ||

|

Прямая лопата |

Канатный |

Зубья | 0, 65 | 28, 94 | 0, 308 | 23, 80 | 0, 305 |

| 1, 00 | 26, 73 | 0, 311 | 22, 07 | 0, 314 | |||

| 1, 25 | 28, 34 | 0, 285 | 22, 04 | 0, 294 | |||

|

Сплошная кромка | 0, 65 | 31, 86 | 0, 293 | 27, 13 | 0, 260 | ||

| 0, 80 | 26, 34 | 0, 282 | 22, 96 | 0, 254 | |||

| 1, 50 | 31, 47 | 0, 282 | 25, 36 | 0, 295 | |||

|

Гидравлический |

Зубья | 0, 80 | 23, 16 | 0, 307 | 18, 36 | 0, 306 | |

| 1, 60 | 24, 54 | 0, 312 | 18, 98 | 0, 317 | |||

| 2, 50 | 21, 15 | 0, 302 | 17, 56 | 0, 301 | |||

|

Обратная лопата |

Гидравлический |

Зубья | 0, 65 | 26, 78 | 0, 328 | 23, 57 | 0, 332 |

| 1, 25 | 33, 10 | 0, 298 | 25, 65 | 0, 291 | |||

| 1, 60 | 29, 37 | 0, 292 | 23, 78 | 0, 277 | |||

| 2, 50 | 27, 41 | 0, 283 | 23, 62 | 0, 284 | |||

|

Драглайн |

Канатный |

Зубья | 0, 65 | 32, 31 | 0, 333 | 26, 75 | 0, 328 |

| 1, 00 | 30, 64 | 0, 326 | 25, 01 | 0, 328 | |||

| 1, 50 | 30, 91 | 0, 323 | 25, 22 | 0, 333 | |||

|

Сплошная кромка | 0, 80 | 33, 39 | 0, 260 | 27, 34 | 0, 251 | ||

| 1, 10 | 33, 88 | 0, 269 | 26, 48 | 0, 284 | |||

| 1, 50 | 39, 93 | 0, 220 | 32, 77 | 0, 224 | |||

Таблица 7. 10 – Зависимость числа ударов плотномера от группы трудности разработки грунта

| Группа трудности разработки | I | II | III | IV | V | VI |

Число ударов плотномера,

| 2, 5 | 6, 5 | 12, 5 | 52, 5 |

Деление грунтов на группы по трудности разработки их механизированным способом приведены в таблице П. 1 приложения 2.

7. 3. 2. Выбор марок автосамосвалов и определение их потребного количества

при экскаваторной разработке

Оптимальная грузоподъемность автосамосвала для транспортирования грунта при экскаваторной разработке определяется по формуле [2]

(7. 17)

(7. 17)

где tпр – время маневров автосамосвала, в среднем равно 2 минутам;

gгр – плотность насыпного грунта, т/м3, принимаемая по таблице 7. 11;

КG – коэффициент использования грузоподъемности (КG = 0, 8…0, 9);

Lср – расстояние транспортирования грунта (в один конец), км;

Пэ – часовая производительность экскаватора, м3/ч.

Таблица 7. 11 - Средние значения объемного веса насыпного грунта

| Группы трудности | I | II | III | IV | Скала разрыхленная |

| Среднее значение gгр | 1, 5 | 1, 6 | 1, 7 | 1, 8 | 2, 6 |

По опт. Gа подбирается автосамосвал, грузоподъемность которого Gа максимально приближена к оптимальной грузоподъемности (таблица П. 5 приложения 2). При известном значении Gа определяется число погружаемых в автосамосвал ковшей грунта, а затем потребное количество автосамосвалов:

(7. 18)

(7. 18)

(7. 19)

(7. 19)

где τ пр и τ ДВ – коэффициенты, зависящие от дальности транспортирования грунта и грузоподъемности автосамосвала, принимаемые по таблице 7. 12;

nк – число ковшей, погружаемых в автосамосвал, шт.;

tц – время цикла экскаватора, с.

Таблица 7. 12 – Значения коэффициентов tпр и tдв

|

|

|