|

Старые и новые типы пути и полотна на мостах 7 глава

|

|

|

|

Пролетные строения с ездой понизу, а при широкой (более 2,3— 2,5 м) расстановке главных балок и пролетные строения с ездой поверху имеют проезжую часть и во всех случаях мостовое полотно (или балластное корыто) с рельсовым путем и охранными приспособлениями. При больших пролетах в путь укладывают уравнительные приборы (стр. 113).

Нормальное положение пролетного строения на опорах обеспечивается опорными частями (стр. 109).

Таким образом, каждый металлический мост представляет собой сложное сооружение из различных частей, конструкций специфического назначения и обустройств для нормальной эксплуатации (стр.36).

3. Металл, применяемый в мостах

Металлические мосты изготовляют из стали, поэтому нередко их называют стальными. Применение для капитальных мостов легких алюминиевых сплавов, обладающих почти той же прочностью, что и сталь, но при меньшей (в 2,5 раза) массе, не получило пока распространения ввиду дефицитности. Среди различных сталей лишь некоторые соответствуют условиям службы в мостах под поездами.

Раньше строили мосты из так называемого сварочного железа.

Железо без примесей достаточно пластично; оно деформируется в известных пределах без образования трещин. Но в природных условиях в составе руды железо соединено с углеродом, серой, фосфором и другими элементами, резко изменяющими его свойства.

Первоначальный продукт переработки железных руд — чугун — в виде сплава содержит железо (до 94%), углерод (до 4%) и другие элементы. Углерод, сера и фосфор даже в ничтожном количестве сильно повышают твердость, резко снижают пластичность металла. В связи с этим чугун весьма хрупок, легко разрушается при ударах, плохо сопротивляется растяжению, 'а следовательно, и изгибу. Но зато чугун допускает очень большое сжатие. Поэтому его долгое время применяли в опорных частях мостов. Однако и здесь из-за раскалывания чугунных деталей в дальнейшем перешли на более надежные опорные части из стального литья.

|

|

|

Прежде чем было освоено литье стали, чугун перерабатывали в сталь не расплавляя, а лишь размягчая его. При обработке размягченного металла молотом частично удалялись шлаковые отходы — продукты окисления углерода и других нежелательных элементов; а самый металл уплотнялся, его зерна — кристаллы сваривались между собой.

Сварочное железо при прокатке становилось волокнистым со шлаковыми прослойками, а по механическим качествам уже приближалось к современной стали. Оно хорошо сопротивлялось сжатию и растяжению, но лишь вдоль проката. Поперек прослоек прочность резко снижалась.

Часть мостов из сварочного железа, строившихся в России до применения литого железа (1883—1888 гг.), эксплуатируется поныне. К ржавлению они даже устойчивее стальных.

Литое железо (или сталь) позволяет при плавке еще в большей мере, чем при проковке, избавиться от нежелательных примесей и получить однородный мелкозернистый металл, хорошо сопротивляющийся сжатию, растяжению и изгибу во всех направлениях.

Количество углерода в стали не превосходит 1,4%, уменьшено содержание и других элементов. При содержании углерода до 0,25% получается мягкая сталь, применяемая, в частности, для заклепок, гвоздей, конструкций мостов. При добавлении углерода до 0,3%—сталь повышает твердость и прочность, но снижает пластичность, может закаливаться; в таком виде ее применяют для рельсов, осей. Фосфор и сера повышают хрупкость стали. Фосфор вызывает трещины, особенно на морозе, а сера — в сильно нагретом состоянии. В мостовой стали каждая из этих примесей допускается не более 0,04—0,05%.

|

|

|

Примеси до 1 % некоторых иных элементов, например, марганца и кремния, повышая прочность, почти не снижают пластичности стали. Добавляя при выплавке стали эти элементы в качестве легирующих, т. е. улучшающих добавок, получают сталь повышенной прочности и необходимой пластичности. Добавка хрома, никеля, меди, кроме того, повышает сопротивление стали ржавлению. Применение такой низколегированной, стали снижает расход металла, а главное, лучше соответствуют условиям работы железнодорожных мостов с применением сварки, а также для суровых климатических зон. Поэтому наряду с длительным использованием углеродистой стали все шире внедрялась, особенно в последнее десятилетие, низколегированная сталь. Теперь она стала основной для изготовления новых мостов.

В мостах для различных конструкций и частей в зависимости от конкретных особенностей работы в сооружении, а также от способа изготовления и района назначения применяют вполне определенные марки мартеновской горячекатаной стали.

Так, пролетные строения, не подвергающиеся сварке, изготовляют из стали марки Ст.З мост, а также из низколегированной стали 15ХСНД. 3а-клепки делают из более мягкой стали марки Ст.2 (стр. 89), а при ст.15ХСНД — из стали 09Г2. Для опорных частей используют, наоборот, более твердую, кованую сталь марки ВСт.5 и стальное литье. Сварные пролетные строения изготовляют из стали М16С, так называемой спокойной выплавки (т. е. выдержанной некоторое время в ковше, с добавлением до 0,1% алюминия, после варки стали перед ее сливанием в изложницы) и из стали 15ХСНД при удовлетворении ею дополнительных требований по ударной вязкости при отрицательных температурах и после механического старения. Для районов с суровым климатом клепаные пролетные строения изготавливают из стали Ст.З мостовой спокойной и из низколегированной марок 15ХСНД и 10ХСНД в обоих случаях с выполнением дополнительных требований по ударной вязкости.

С начала 1977 г. введен новый ГОСТ на стали для мостостроения: углеродистую марки 16Д (с добавлением меди) взамен ст. М16С и низколегированные (удовлетворяющие указанным выше требованиям) марок 15ХСНД, 10ХСНД и 10Г2С1Д.

Сталь выпускают в прокатном виде в форме листов (рис. 66, а), уголков (рис. 66, б), швеллеров (рис.66, в), двутавров (рис. 66, г) и других фасонных профилей стандартных размеров длиной 12—19 м. Прокатные профили толщиной не менее 8— 10 мм применяют в мостах как самостоятельные элементы или в комбинациях для получения элементов составного сечения.

|

|

|

4. Соединения в металлических мостах

До последнего времени самыми распространенными в металлических мостах являлись соединения на заклепках. С 1930 г. в отечественном мостостроении применяют и аварку. В сборно-разборных пролетных строениях и пакетах широко используют также болтовые соединения. Особого вида фрикционные (высокопрочные) болты, применяемые в настоящее время идля постоянных пролетных строений, даже превосходят клепку. Поэтому такие болты, как и сварка, суживают перспективы применения заклепок.

При всех этих способах цель соединения состоит в том, чтобы не только соединить отдельные части, но и обеспечить передачу усилия от одного элемента другим. А усилия в элементах мостов достигают нескольких десятков, даже сотен тонна-сил и более.

Соединение включает требуемое число определенных размеров

заклепок, болтов или сварных швов, расположенных в соответствующем порядке. В заклепочном и болтовом соединениях

усилие передают стержни, вставленные в отверстие элементов и снабженные по концам головками, которые препятствуют размыканию соединенных элементов. В соединениях по рис. 67, а и б такой стержень удерживает элементы от взаимного смещения в направлениях стрелок. Вполне очевидна непрактичность соединения при неплотном заполнении отверстий стержнем и отсутствии обжатия головками, как это показано на рис. 67, в в положении до смещения и на рис. 67, г — после смещения соединенных элементов.

Оба условия — заполнение отверстия и стягивание соединяемых элементов — при заклепках и болтах выполняются различно.

Раскаленную заклепку в виде стержня с одной (закладной) головкой вставляют в просверленное отверстие соединяемых элементов (рис. 68, а) и, удерживая ее поддержкой, тут же осаживают клепальной скобой или молотком выступающий с противоположного конца ее стержень, образуя вторую (замыкающую) головку. При осадке стержень вплотную заполняет отверстие.

|

|

|

Остывая после выклепки и укорачиваясь, заклепка плотно стягивает соединяемые листы или уголки.

В отличие от этого болт заполняет отверстие только в меру соответствия диаметров стержня и отверстия. В лучшей степени это достигается при точеных (чистых) болтах (повышенной точности), Обычные черные (нормальной точности) болты не заполняют всего отверстия, и они (без чередования их со стальными, плотно забиваемыми пробками) для ответственных сооружений недопустимы.

Элементы стягивают завинчиванием гайки на резьбе болта и в стянутом положении гайку иногда закрепляют контргайкой, но сила стягивания обычным болтом невелика (1 —2 тс).

Высокопрочные болты допускают натяжение их до значительной величины (13—24 тс). В результате этого возникает такая сила трения между стянутыми элементами, которая одна удерживает их от смещения (отсюда происходит и второе название этих болтов, как фрикционных). Поэтому высокопрочные болты по надежности соединения не уступают заклепкам и не требуют плотного заполнения стержнем отверстия (рис. 68, 6). Эти болты изготавливают из низколегированной стали 40Х.

Принципиально отлична от болтов и заклепок сварка. Она не механически, а структурно (физически) соединяет элементы. По

линиям стыков и сопряжений в металл элементов вплавляют новый металл.

Общим для всех способов является разделение на заводские и монтажные соединения. К заводским относят соединения, выполненные на заводе. Монтажные соединения выполняют на строительстве при сборке заводских элементов или блоков в готовую конструкцию.

Одинаково также разделение на связующие и рабочие соединения. Связующие сплачивают разрозненные части в общее сечение элемента, обеспечивают плотное прилегание друг к другу листов, уголков по всей длине. Рабочие соединения передают усилия в стыках отдельных частей по длине элемента и в сопряжениях элементов друг с другом. В заклепочных и болтовых сопряжениях под действием продольных усилий, передаваемых одним элементом другому, стержни заклепок и обычных болтов испытывают смятие, как и самый металл элементов у отверстий.

Кроме того, стержням заклепок и болтов угрожает срез поперек их сечения листами или уголками, как ножницами, по плоскости сопряжения элементов.

Плоскости смятия на рис. 69 обозначены жирными линиями, а возможного среза — пунктиром. Понятно, что чем тоньше соединяемые листы, тем больше будет смятие и меньше возможность среза. И, наоборот, при толстых листах уменьшается смятие, но возрастает вероятность среза.

|

|

|

Сопротивление стали смятию почти в 2 раза выше, чем срезу. Но, изменив конструкцию соединения, можно уравнять прочность заклепки по срезу и смятию. Для этого возможность одного среза (рис. 69, а и б) устраняют применением соединений с двумя плоскостями среза (рис. 69, в).

Заклепки и болты размещают рядами. В направлении длины элементов ряды называют рисками, а расстояние между заклепками или поперечными рядами по риске — шагом заклепок (рис.70).

В мостах чаще всего применяют заклепки диаметром 23 мм (реже 20 и 26), а также высокопрочные болты диаметром 22, реже 18 и 24 мм. Надо иметь в

виду, что диаметры собственно заклепок такие же, как и у болтов (18, 22 и 24 мм); равно и диаметры отверстий для тех и других одинаковые (20, 23 и 26 мм). Но заклепка после выклепки, заполняя все отверстие, принимает размер отверстия, а диаметр болта не претерпевает таких изменений.

При нескольких заклепках в соединении важно, чтобы все они по возможности равномерно участвовали в передаче усилий.

Рис. 71. Виды сварных швов: а и б — стыковые; в, г, д — угловые

Поэтому заклепки изготовляют из стали более мягкой, чем металл элементов. Это придает некоторую податливость заклепкам, при которой перегруженные заклепки несколько сдают, нагружая другие, менее нагруженные. При этом, однако, не снижается прочность соединения. Благодаря податливости заклепок заклепочные соединения в целом отличаются достаточно большой надежностью. Однако это не исключает случаев расстройства заклепок, появления усталостных трещин у заклепок в основном металле элементов, интенсивно работающих на знакопеременные усилия.

Серьезный недостаток заклепочных и болтовых соединений состоит в ослаблении ими сечений элементов. Отверстия сокращают площадь поперечного сечения элемента, что снижает его сопротивление растяжению. Для компенсации ослаблений элемент уширяют или утолщают, но это увеличивает расход металла.

Ослабление тем больше, чем больше число и диаметр отверстий в одном поперечном сечении. Чтобы снизить ослабление, обычно уменьшают число заклепок в первых рядах по сравнению с последующими, где часть усилия уже передана с элемента на накладку, перекрывающую стык (см. рис. 70). Это уменьшает ослабление, но все же не устраняет его, а также неблагоприятно сказывается на выносливости (стр. 25). Кроме того, и стыковые накладки увеличивают расход металла.

Таких ослаблений и лишних затрат металла нет в сварных соединениях. Экономия металла в сварных мостах по сравнению с клепаными достигает 15—20%. Для мостов применяют только электродуговую сварку.

Высокая температура дуги расплавляет металл электрода и близкую к нему зону металла изделий. Если такую дугу перемещать по линии соприкасания двух деталей, электрод будет сплавлять их, образуя в месте сопряжения шов наплавленного металла, который по остывании соединит обе детали.

Все многообразие сварных швов можно разделить на две группы: стыковые, когда свариваемые листы примыкают торцами друг к другу (рис. 71, а и б), и угловые (рис. 71, в, г, д), когда листы расположены один на другом внахлестку и в тавр. Соединение встык удачнее, чем внахлестку. Перед сваркой толстые листы обрабатывают, снимая углы по линии сопряжения для лучшего проникания металла электродов в металл листов. Угловые швы разделяются на лобовые — поперечные к действию усилия (на рис. 71, г оно показано стрелкой) и фланговые, параллельные усилию.

Размер катета угловых швов 6—12 мм. Толщина стыковых швов соответствует толщине свариваемых листов и достигает 50—60 мм.

Сварку выполняют автоматами по методу академика О. Патона, разработанному взамен несовершенной ручной сварки, применявшейся в первых сварных мостах.

В СССР построено немало сварных мостов под железную дорогу. Достаточно хорошо освоена заводская сварка.

Сварка при монтаже конструкций еще не вполне разработана для массового применения и практикуется лишь в опытном порядке (стр. 115).

Монтажные соединения сварных элементов выполняют, как правило, на заклепках, а теперь все чаще навысокопрочных болтах.

Дефекты сварки в самом наплавленном шве, а также в смежном с ним основном металле нередко приводили в эксплуатации к серьезным трещинам с опасным повреждением элементов. Поэтому, наряду с расширением применения сварки в мостах, продолжаются работы по совершенствованию их конструкций, технологии изготовления и контроля качества сварки. Эти работы представляют практический интерес. Сварные соединения снижают не только расход металла, но и трудоемкость изготовления конструкций по сравнению с клепаными и болтовыми.

5. Пролетные строения со сплошными балками

Основу пролетного строения составляют главные балки. Из них самые простые по конструкции, изготовлению и эксплуатации — балки со сплошной стенкой (рис. 72).

Клепаная балка состоит из двух поясов — верхнего и нижнего и объединяющего их вертикального листа — сплошной стенки на

всем протяжении. В поясе несколько горизонтальных листов и два уголка, используемых для объединения пояса со стенкой.

Сварные балки проще по конструкции. В них уменьшено число горизонтальных листов и нет поясных уголков, так как сами сварные швы соединяют пояс со стенкой. Замена пакета тонких листов одним толстым также целесообразна. Дело в том, что величина изгиба и прогиба балки под нагрузкой неодинакова по ее длине (рис. 73, а). Наибольший прогиб — в середине пролета,

а к опорам он уменьшается до нуля. Подобно этому и величина усилия в поясах при изгибе балки изменяется от наибольшего в середине пролета до нуля на опорах. Наглядно это изображено диаграммой — эпюрой усилий (рис. 73, б). На ней вертикальными линиями условно показана величина усилия в соответствующем месте по длине балки. Но чем больше усилие (растяжение в нижнем поясе и сжатие в верхнем), тем большее сечение должен иметь пояс, воспринимающий это усилие. Так, если в средней части пролета балки сверх двух поясных уголков требуются два листа (рис. 73, в), то у опоры, где усилие меньше, достаточно одного. Поэтому в клепаной балке (см. рис. 72, а) различное число листов по длине пояса, и наружные листы не доведены до концов балки: оборваны там, где они уже излишни.

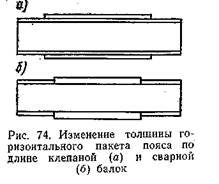

Такое ступенчатое расположение металла проще всего выполнить в клепаной балке при нескольких листах в пакете (рис. 74, а), а в сварной, наоборот, применяя листы различной толщины, сваривая их встык по длине пояса (рис. 74, б).

В поперечном сечении балок (ом. рис. 72, б, в) заслуживает внимания и соотношение толщины поясов и стенки: пояса мощные, а стенка, напротив, высокая и тонкая. Аналогично было и в дощатых фермах. Там и здесь стенка балку два пояса.

При стремлении поясов сдвинуться относительно друг друга в процессе изгиба под нагрузкой сама стенка испытывает сравнительно небольшие усилия. Но 'под вертикальной нагрузкой, помимо продольных сил, воспринимаемых в основном поясами, в балке возникают поперечные силы, которые как бы перерезают балку. В то время, как продольные силы и вызываемые ими нормальные напряжения на-

правлены нормально (под углом 90°) к поперечному сечению балки, поперечные силы действуют в плоскости этого сечения по касательной к ней. Поэтому и напряжения от этих сил называют касательными (срезывающими). Они наибольшие у нейтральной оси балки (стр. 67), причем увеличиваются от середины пролета к опорам.

Напомним, что одновременно с таким срезыванием поперек балки (поперечной силой) действует срезывание и в направлении нейтральной оси из-за сдвига вдоль балки, как показано при изгибе составных пакетов.

Действие поперечного срезывания в стенке изгибаемой балки можно проследить на листе плотной бумаги, если его попытаться перекосить в направлениях сил, показанных на рис. 75.

Здесь сила В представляет собой действие груза в рассматриваемом поперечном сечении балки, сила А — реакцию опоры (соседнего поперечного сечения балки). Под действием таких сил лист, перекашиваясь, будет коробиться по диагонали.

Подобно этому и в балке высокая тонкая стенка при изгибе может выпучиться вбок.

Во избежание выпучивания стенку укрепляют вертикальными ребрами жесткости (см. рис. 72). Ребра в виде парных (двусторонних) уголков (в клепаной балке) или полос (в сварной балке) ставят по всей длине балки более часто у опор, реже — к середине пролета. Над опорами, где передается вся вертикальная нагрузка опорам, ребра особенно мощные — обычно четыре уголка, по два с каждой стороны стенки.

В высоких балках, т. е. при больших пролетах, стенку укрепляют еще и горизонтальными ребрами жесткости (особенности сопряжения элементов в сварных балках рассмотрены на стр. 114).

В балках пролетом 'более длины прокатного металла (стр. 86) неизбежно устройство стыков (см. рис. 72). В клепаном стыке каждый элемент перекрывают накладками: лист — листовой накладкой, уголок — обычно уголковой. В сварных балках такие накладки не требуются.

При езде поверху балки со сплошной стенкой применяют для пролетов до 55 м, а иногда и более. Их высота, равная 1/7 — 1/11 пролета, достигает 5—6 м. Поскольку листовая сталь прокатывается шириной до 2,2—3,0 м (в зависимости от толщины), а по длине обычно 8,0—12 м, то в балках большей высоты и длины устраивают стыки стенки не только вертикальные, но и горизонтальные.

В пролетном строении обе главные балки соединены связями из уголков (рис. 76, а). При езде поверху продольные связи из распорок и диагоналей ставят в уровне верхнего пояса, но с увеличением пролета — и по нижним поясам.

Поперечные связи над опорами и в пролете состоят из перекрещивающихся диагоналей и распорок. Распорки у поперечных и продольных связей обычно общие.

Балки снабжаются с наружной стороны тротуарными консолями, а по верхнему поясу — противоугонными уголками (стр. 35). Расстояние между балками при езде поверху 1,2—2,2 м и редко до 2,5 м. Большие расстояния требуют более мощных мостовых брусьев, утяжеляют связи, увеличивают ширину опор. Но при больших пролетах и в мостах на кривой широкая расстановка балок создает необходимую поперечную устойчивость и боковую жесткость пролетного строения.

Приезде поверху пролетные строения со сплошными балками наиболее просты по устройству и легки. Однако, из-за большой строительной высоты (до 5—6 м) они не всегда применимы. В частности, невозможна их перевозка по железной дороге и установка в готовом виде. В период Великой Отечественной войны при восстановлении мостов была осуществлена двухъярусная конструкция пролетных строений сначала с фермами, а затем и с балками, разрезанная по высоте на два цельноперевозимых блока. Они объединялись при установке на опоры болтами или заклепками по нейтральной оси (подобно составной балке на рис. 52, б). Позже были применены даже трехъярусные пролетные строения пролетом до 73 м (стр. 173).

Строительная высота пролетных строений уменьшается до 1— 2 м при езде понизу (рис. 76, б). Для этого между главными балками помещают проезжую часть из продольных и поперечных балок. Мостовые брусья при этом укладывают на продольные балки, прикрепленные к поперечным, а поперечные балки в свою очередь прикреплены к главным балкам, взаимно объединяя их.

Расположение пути внутри пролетного строения требует раздвижки главных балок по габариту приближения строений. Тот же габарит при малой (высоте главных балок не позволяет разместить верхние связи. Приходится ставить лишь нижние ветровые связи в плоскости растянутых поясов балок.

Из-за отсутствия верхних связей такие пролетные строения называют открытыми. В них характерна конструкция от выпучивания верхнего пояса главных балок.

Чтобы укрепить сжатый пояс и обеспечить поперечную боковую устойчивость пролетного строения при наличии только нижних связей, главные балки (по всей их высоте) соединяют в одно целое с мощными поперечными балками при помощи вертикальных косынок—ребер жесткости. Усиленные ребра иногда ставили и снаружи пролетного строения.

В открытых мостах главные балки чаще применяют со сплошной стенкой. Они не отличаются от балок для езды поверху.

Проезжая часть детальнее рассмотрена ниже. Ее устраивают не только в открытых, но во всех пролетных строениях с ездой понизу, а иногда и при езде поверху с широкой расстановкой главных балок (более 2,3—2,5 м).

6. Проезжая часть

Продольные и поперечные балки проезжей части образуют балочную клетку (см. рис. 76, б). Она служит основанием для мостового полотна. Расстояние между продольными балками 1,8—2 м. Их длина, а следовательно, и расстояние между поперечными балками или, как говорят, панель, разнообразны: от 1,5 до 6 м и более.

Продольные и поперечные балки обычно двутаврового сечения со сплошной стенкой (рис. 77).

В продольных балках старых конструкций горизонтальных листов нет (рис. 77, а). В эксплуатации это приводит к смалковыванию уголков при прогибе мостовых брусьев (рис. 77, д) и образованию в поясных уголках выколов в горизонтальной полке под брусом или продольных трещин, отделяющих горизонтальную полку от вертикальной.

Теперь верхние уголки соединяют вместе листом (рис. 77, б). При нем уголки не повреждаются.

Поперечные балки служат опорой для примыкающих к ним концов двух пар продольных балок. Поэтому их сечение мощнее: в поясах поперечных балок, кроме поясных уголков, одна или 94

две пары листов (рис. 77. в). Сварные балки поясных уголков не имеют (рис. 77, г).

Стенки балок укреплены ребрами жесткости. Поскольку продольные балки воспринимают вертикальную нагрузку, боковые удары подвижного состава и давление ветра на состав, они соединены связями: продольными по верхним поясам и поперечными в пролете балок (рис. 78). На продольных балках по концам поставлены противоугонные уголки. За крайней (опорной) поперечной балкой по осям продольных балок приделаны консоли для мостового бруса в сопряжении пролетов (или с устоем).

Прикрепление продольных балок к поперечным более распространено в одном уровне, когда те и другие имеют одинаковую высоту (рис. 79, а). Это позволяет соединить пояса смежных по длине продольных балок верхними и нижними накладками. В этом соединении их называют рыбками. Они улучшают прикрепление продольных балок, которое состоит из парных уголков, соединяющих стенки продольной и поперечной балок. Уголки прикрепления служат и ребрами жесткости для стенок балок.

Если высота продольных балок меньше, чем поперечной, то иногда устраивают так называемые столики, поддерживающие продольные балки снизу (рис. 79,б). Для объединения продольных балок нижней рыбкой столики несколько удлиняют.

При отсутствии верхних рыбок, т. е. когда верх поперечной балки выше продольной, сжатые пояса продольных балок, укорачи-

ваясь под нагрузкой, нередко отрывают головки верхних заклепок в стенке поперечной балки.

В пролетных строениях с ездой поверху встречается этажное расположение продольных балок над поперечными (рис. 79, в). Поперечные связи здесь необходимы не только в пролете, но и над поперечными балками.

Этажно устанавливали иногда и поперечные балки на верхних поясах главных балок (рис. 80, а). От опрокидывания вдоль моста поперечные балки удерживаются косыми ребрами.

При этажном расположении как продольных балок над поперечными, так и поперечных над главными, со временем появляются трещины в поясных уголках и листах в местах сопряжения балок. Здесь же расстраиваются и заклепки, сопрягающие балки. Оба вида этих повреждений вызываются многократным переменным действием изгиба и перемещения балок под поездами.

В современных мостах поперечные балки прикрепляют впритык к главной балке (ферме) при помощи вертикальных уголков и косынок при езде понизу (рис. 80, б), аналогично и поверху.)

7. Пролетные строения со сквозными фермами

Отличие сквозных ферм от сплошных балок

В сплошных балках с увеличением пролета растет высота и толщина стенки, требуется более солидное ее укрепление от выпучивания. В итоге увеличивается расход металла на стенку балки. Более целесообразно оставить в балке верхний и нижний пояса, а тяжелую и громоздкую стенку заменить элементами, которые соединили бы пояса в неизменяемую систему.

Воспользовавшись свойством геометрической неизменяемости треугольника (см. рис. 47), соединим пояса балки раскосами так, чтобы они образовали непрерывную треугольную систему (рис. 81, а). Это и будет ферма с параллельными поясами и треугольной решеткой.

Такая система сохранит неизменяемость и в том случае, если пояса будут не целыми на всю длину балки, а составными из отдельных элементов между вершинами треугольников, т. е. между узлами, где сходятся элементы (рис. 81, б). Ни один узел такой фермы не может изменить своего положения относительно остальных без изгиба или изменения длины элементов. Если каждый элемент и все сопряжения элементов будут достаточно мощными для постоянной и временной нагрузки, то под поездом узлы будут смещаться лишь в меру упругого прогиба фермы.

|

|

|