|

Примеры работ

|

|

|

|

1. Болты, гайки, шпильки свыше М80 - окончательное точение.

2. Валы гладкие и ступенчатые длиной свыше 5000 мм - обтачивание с припуском на шлифование без и с применением плазменного подогрева.

3. Валы коленчатые с числом шатунных шеек шесть и более - окончательное обтачивание шатунных шеек, подрезание щек и затылование.

4. Валы и оси длиной свыше 2000 мм - сверление глубоких отверстий и полная токарная обработка.

5. Винты ходовые с длиной нарезки свыше 2000 до 7000 мм - полная токарная обработка.

6. Винты и гайки с многозаходной трапецеидальной резьбой - обтачивание и нарезание резьбы.

7. Калибры конусные (пробки, втулки) для гребных валов - чистовое растачивание конуса по калибру с доводкой.

8. Калибры (пробки, кольца) с конусной резьбой, конусные (пробки, втулки) диаметром свыше 100 мм - доводка, доводка резьбы.

9. Корпуса редукторов - полная токарная обработка.

10. Шпиндели токарных станков длиной свыше 1000 мм - полная токарная обработка.

11. Шестерни цилиндрические, шкивы гладкие и для клиноременных передач диаметром свыше 1000 мм, конические и червячные диаметром свыше 600 мм - полная токарная обработка.

Задание 6. Расчет режимов резания на токарную операцию

1. Для заданной детали составить токарную операцию, разделенную на переходы.

2. Начертить наладку на данную операцию.

Пример:

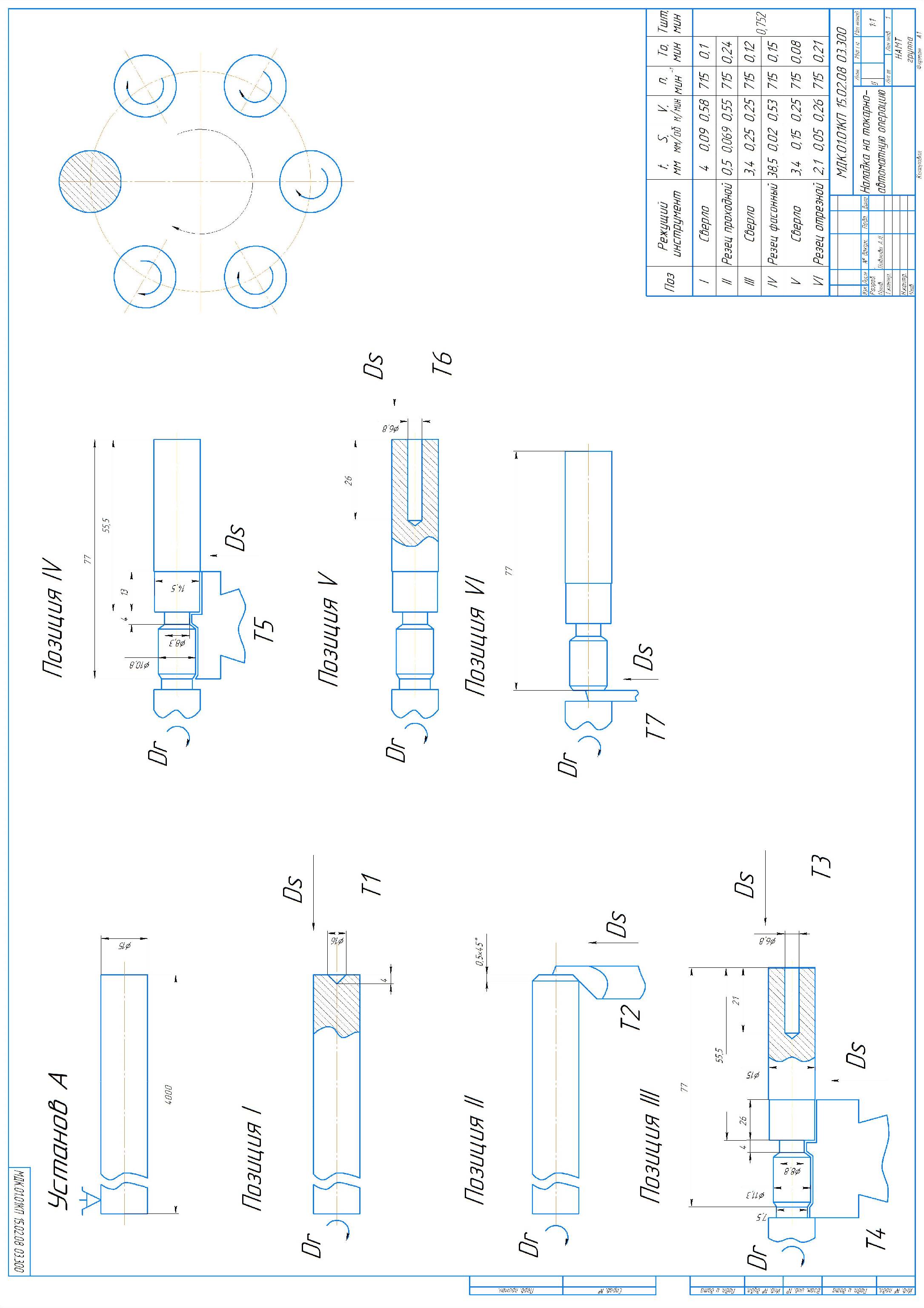

Назначение режимов резания на токарную операцию

Оборудование – токарный шести шпиндельный автомат модели 1В225-6.

Содержание операции

А. Установить, закрепить, снять шесть прутков в патроне

Позиция I

Продольный суппорт

1. Центровать торец детали под ∠ 90 ͦ с учетом образования фаски 1х45. ͦ

Позиция II

Поперечный суппорт

2. Подрезать торец детали наверность и точить фаску 0, 5 х 45 ͦ

|

|

|

Позиция III

Продольный суппорт

3. Сверлить отверстие под резьбу Ø 6, 8 на глубину 21-1, 0

Поперечный суппорт

4. Точить предварительно Ø 15-0, 5 шириной 13±0, 215, канавку до Ø 8, 8-0, 3 с R1±0, 4 и R0, 5±0, 2 шириной 4+0, 3, ∠ 45 ͦ, выдержав размер 55, 5-0, 3, стержень под накатку резьбы до Ø 11, 3-0, 3, фаску 2, 2х35 ͦ надрезать деталь под отрезной резец до Ø 7, 5-0, 4, выдержав размер 77-0, 74. Острые кромки притупить в пределах от 0, 1 до 0, 5.

Позиция IV

Поперечный суппорт

5. Точить окончательное Ø 14, 5-0, 2 шириной 13±0, 215, канавку до Ø 8, 3-0, 36 шириной 4+0, 3 с R1 ±0, 4 и R0. 5±0. 2, ∠ 35 ͦ стержень под накатку резьбы до Ø 10, 8, фаску 2, 2х35 ͦ, выдержав размеры 55, 5-0, 3 и 77-0, 74.

Позиция V

Продольный суппорт

6. Сверлить отверстие под резьбу Ø 6, 8 на глубину 26+1, 0.

Позиция VI

Поперечный суппорт

7. Отрезать деталь на длину 77-0, 74. .

Режущий инструмент:

Т1- сверло Ø 16 Р6М5

Т2 – резец проходной Т5К10

Т3 – сверло Ø 6, 8 Р6М5

Т4 – резец фасонный Т5К10

Т4 – резец фасонный Т5К10

Т5 – сверло Ø 6, 8 Р6М5

Т6 – резец отрезной Т5К10

Назначение режимов резания:

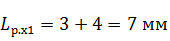

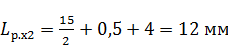

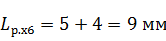

1 Определение длины рабочего хода:

, мм

, мм

где  - длина резания, мм.

- длина резания, мм.

- величина врезания, подвода, перебега, мм

- величина врезания, подвода, перебега, мм

- дополнительная длина хода, мм.

- дополнительная длина хода, мм.

2 Глубина резания

t1=4мм t2= 0. 5мм

t3= 3. 4 мм t4=В=38, 5 мм

t5=В= 38, 5 мм t6= 3. 4 мм

t7=2. 1 мм

3. Назначение подачи на оборот шпинделя

So1=0. 09 об/мин

Sо=Sо. табл. хКхК1

|

|

|

где Sо. табл. –подача по таблице, мм/об;

К- коэффициент, зависящий от обрабатываемого материала;

К1 – коэффициент, зависящий от соотношения фактического и табличной величины глубины резания.

Sо. табл2=0. 06 мм [17, с. 32, Карта ТА-2]

Sо2=0, 06х1х1, 15=0, 069 об/мин

Sо. табл3=0, 25 мм [17, с. 32, Карта ТА-2]

Sо3=0, 25х1=0, 25 об/мин

Sо4=0, 02 об/мин [17, c. 34, Карта ТА-2, Лист 4]

Sо5=0, 02 об/мин [17, c. 34, Карта ТА-2, Лист 4]

Sо. табл6 =0. 15 мм [17, с. 32, Карта ТА-2]

So6=0. 15х1=0, 15 об/мин

Sо7 =0, 05 об/мин [17, c. 33, Карта ТА-2, Лист 3]

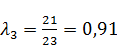

4. Определяем стойкости инструмента.

где  - нормированная стойкость инструмента в минутах основного времени обработки. Тм = 150 мин [17, с. 41, Карта ТА-4, Лист 2]

- нормированная стойкость инструмента в минутах основного времени обработки. Тм = 150 мин [17, с. 41, Карта ТА-4, Лист 2]

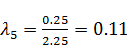

- коэффициент времени резания

- коэффициент времени резания

(19)

(19)

λ 1=  Тр1=150х0, 42=63 мин

Тр1=150х0, 42=63 мин

Тр2=150х0, 62=93 мин

Тр2=150х0, 62=93 мин

Тр3=150х0, 91=136 мин

Тр3=150х0, 91=136 мин

Тр4=150х0, 43=64 мин

Тр4=150х0, 43=64 мин

Тр5=150х0, 11=17 мин

Тр5=150х0, 11=17 мин

Тр6=150х0, 55=82 мин

Тр6=150х0, 55=82 мин

Тр7=150х0, 48=72 мин

Тр7=150х0, 48=72 мин

5 Определение скорости резания

, м. /мин.

, м. /мин.

где  - скорость по таблице, м \мин;

- скорость по таблице, м \мин;

- коэффициент, зависящий от марки и твёрдости обрабатываемого материала;

- коэффициент, зависящий от марки и твёрдости обрабатываемого материала;

|

|

|

-коэффициент, зависящий от группы твёрдого сплава;

-коэффициент, зависящий от группы твёрдого сплава;

- коэффициент зависящий от стойкости инструмента.

- коэффициент зависящий от стойкости инструмента.

[17, c. 41, Карта ТА-5]

[17, c. 41, Карта ТА-5]

V1=49х1, 1=53, 9 м/мин

[17, c. 41, Карта ТА-5]

[17, c. 41, Карта ТА-5]

V2=62х1х1х0, 9=55, 8 м/мин

[17, c. 73, Карта С-4]

[17, c. 73, Карта С-4]

V3=16х0, 95=15, 2 м/мин

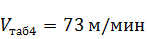

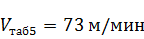

[17, c. 41, Карта ТА-5]

[17, c. 41, Карта ТА-5]

V4=73х1х1, 1х0, 9х0, 85=61, 4 м/мин

[17, c. 42, Карта ТА-5]

[17, c. 42, Карта ТА-5]

V5=73x1x1. 25x0. 9х0, 8=65, 7 м/мин

[17, c. 73, Карта С-4]

[17, c. 73, Карта С-4]

V6=18х1=18 м/мин

[17, c. 42, Карта ТА-5]

[17, c. 42, Карта ТА-5]

V7=63х1х1, 1х0, 9=62, 37 м/мин

Средняя скорость резания операцию: Vср =47, 48

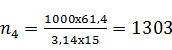

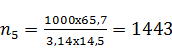

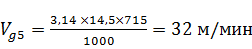

6 Расчёт частоты вращения шпинделя

,

,

мин-1

мин-1  мин-1

мин-1

мин-1

мин-1  мин-1

мин-1

мин-1

мин-1  мин-1

мин-1

мин-1

мин-1

Принимаем мин. n = 715 мин -1

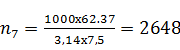

7 Определение расчетного количества оборотов шпинделя за поворот распределительного вала на рабочем ходу

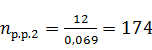

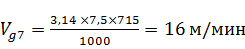

8 Определяем действительную скорость

35, 9/60=0, 58 м/c

35, 9/60=0, 58 м/c

33, 6/60=0, 55 м/c

33, 6/60=0, 55 м/c

15, 1/60=0, 25 м/c

15, 1/60=0, 25 м/c

|

|

|

33, 6/60=0, 55 м/c

33, 6/60=0, 55 м/c

32, 5/60=0, 53 м/c

32, 5/60=0, 53 м/c

15, 1 /60=0, 25 м/c

15, 1 /60=0, 25 м/c

16, 8/60=0, 26 м/c

16, 8/60=0, 26 м/c

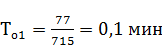

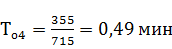

9 Определение основного времени

Основное время на операцию: То=0, 19 мин

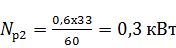

10 Определение мощности резания

P  = P

= P  t, кН

t, кН

где P  -главная составляющая силы резания по таблице, кН;

-главная составляющая силы резания по таблице, кН;

t-глубина резания, мм.

Pz. табл1=1, 55 кН [17, c26. Карта Т-6]

Pz1=1, 55х4=6, 2 кН

Pz. табл2=1, 3 кН [17, c26. Карта Т-6]

Pz2=1, 3х0, 5=0, 6 кН

Pz. табл3=0, 56 кН [17, c26. Карта Т-6]

Pz3=0, 56х3, 4=1, 9 кН

Pz. табл4= 0, 23 кН [17, c26. Карта Т-6]

Pz4=0, 23х38, 5=8, 7 кН

Pz. табл5=0, 23 кН [17, c26. Карта Т-6]

Pz5=0, 23х38, 5=8, 7 кН

Pz. табл6=0, 46 кН [17, c26. Карта Т-6]

Pz6=0, 46х3, 4=0, 5 кН

Pz. табл7=0, 23 кН [17, c26. Карта Т-6]

Pz7=0, 23х2, 1=0, 4 кН

Ʃ N=3, 6+0, 3+0, 4+4, 1+4+0, 1+0, 1=12, 6 кВт

Ʃ N≤ Nдв х ŋ

12, 6кВт≤ 15кВт х0, 85

12, 6кВт ≤ 12, 75кВт – условия удовлетворяются.

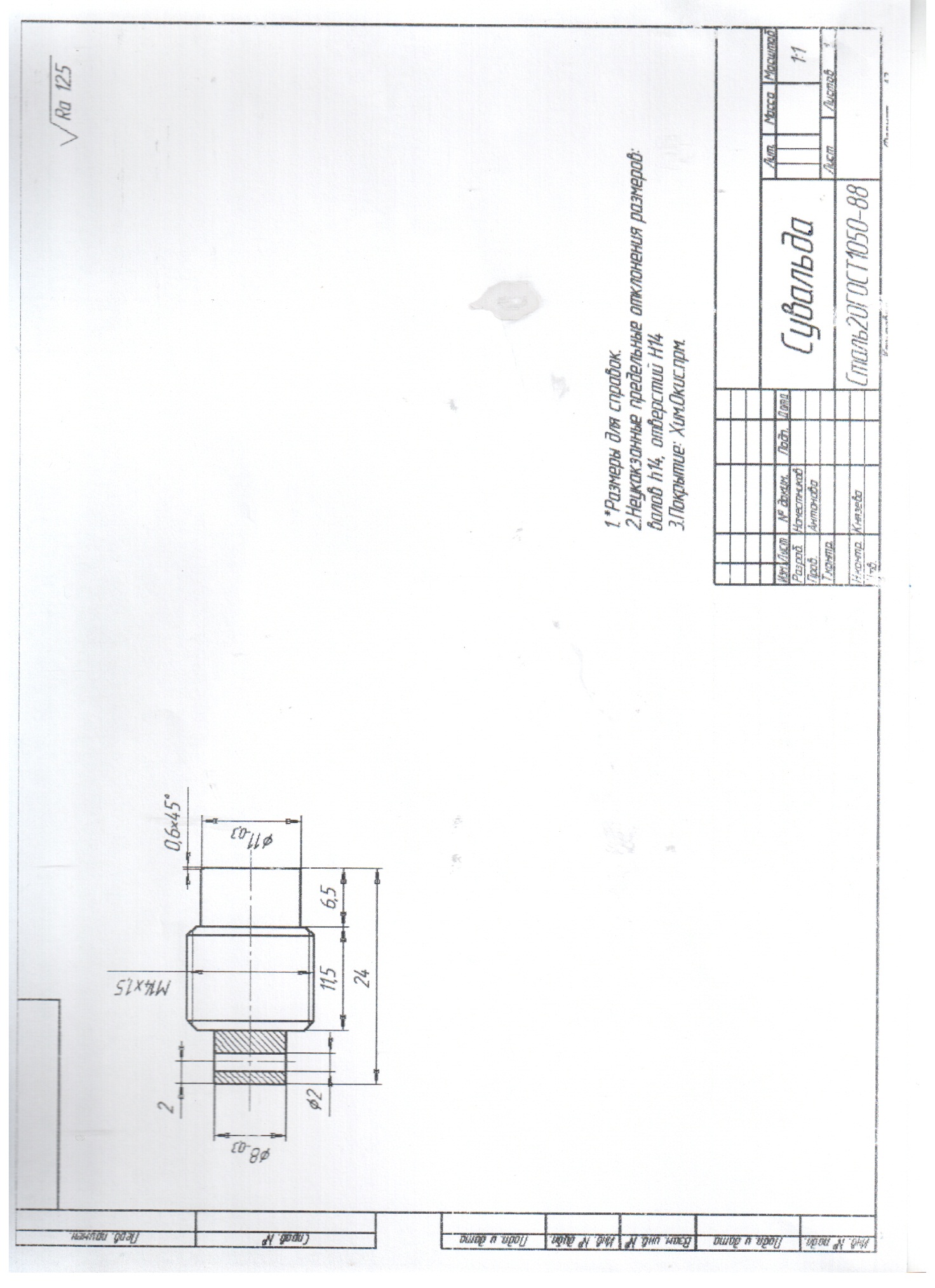

Пример наладки для задания 3

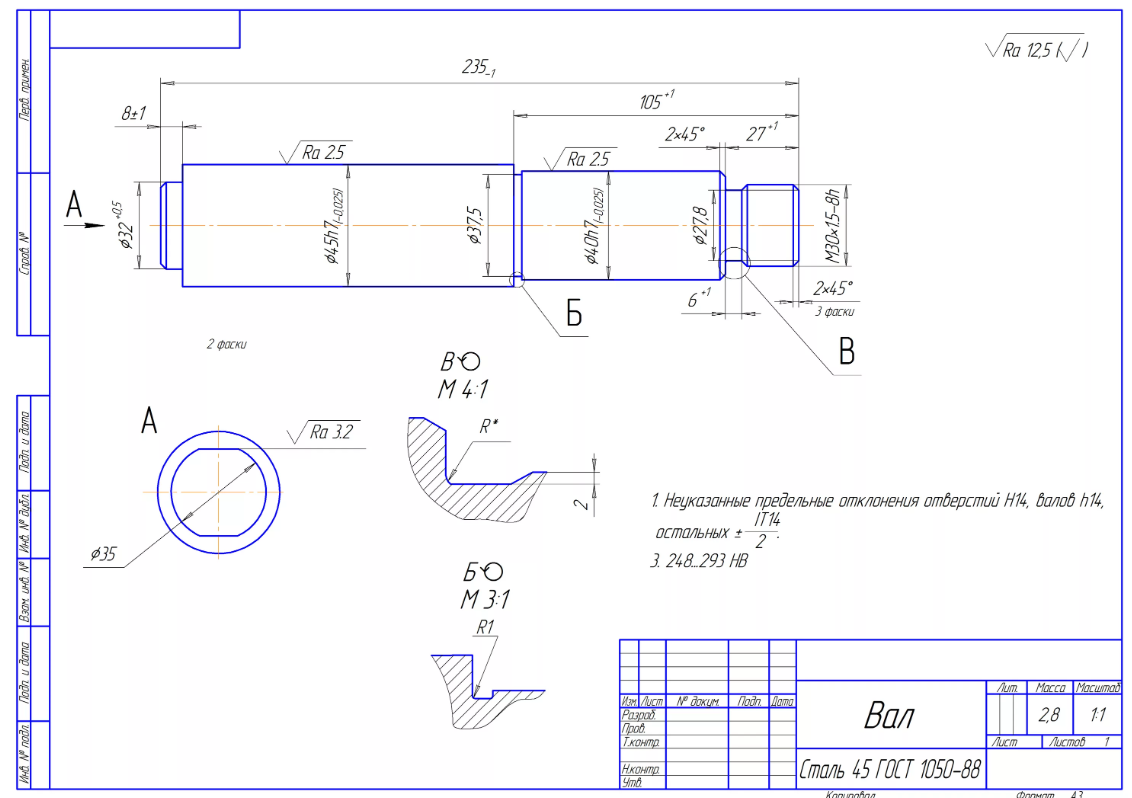

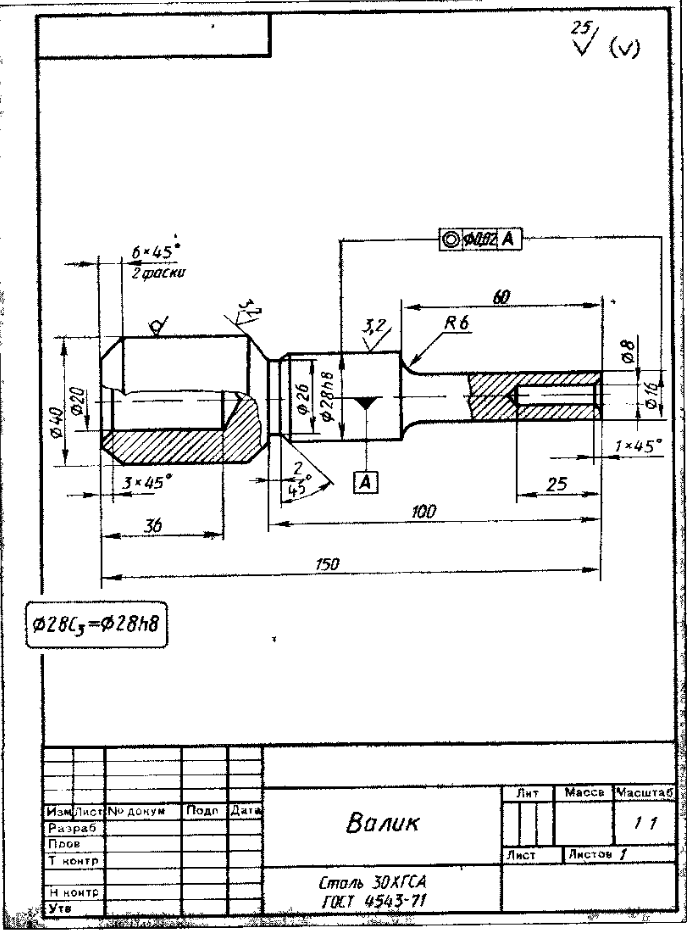

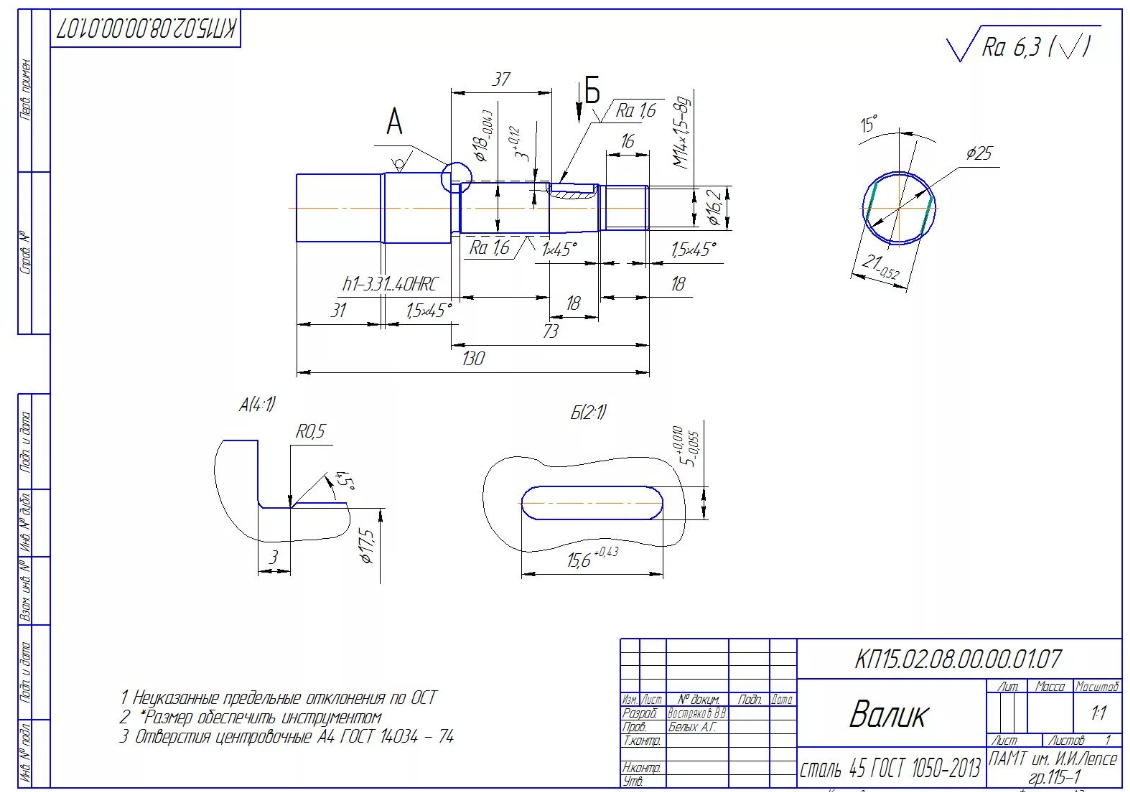

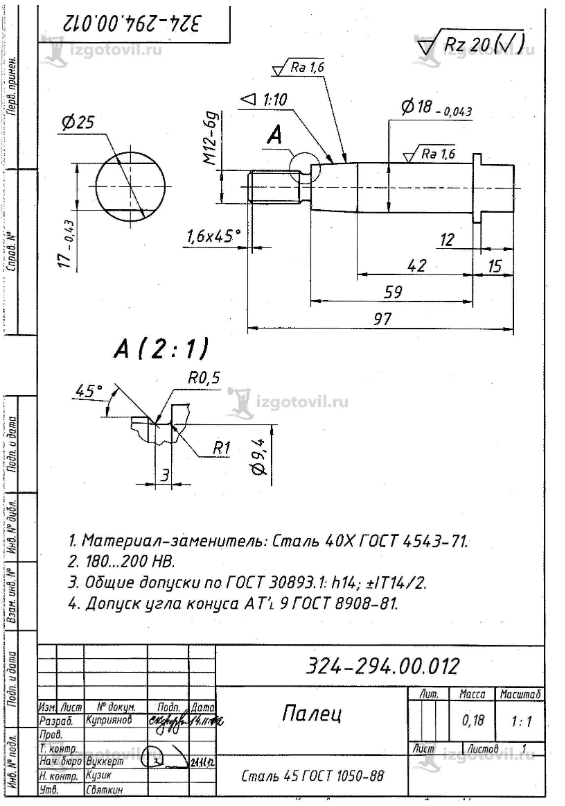

4. Задания по вариантам

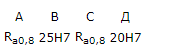

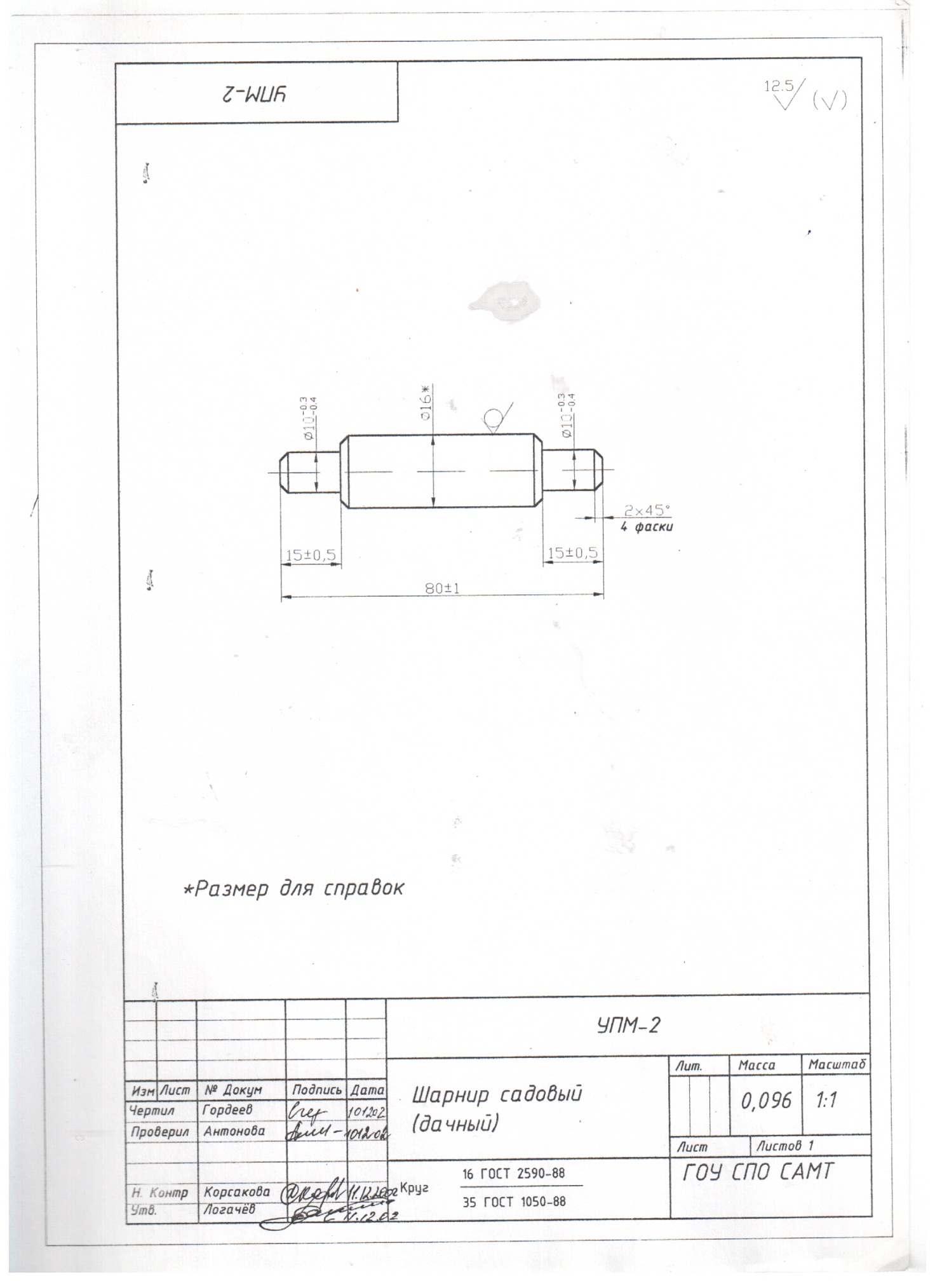

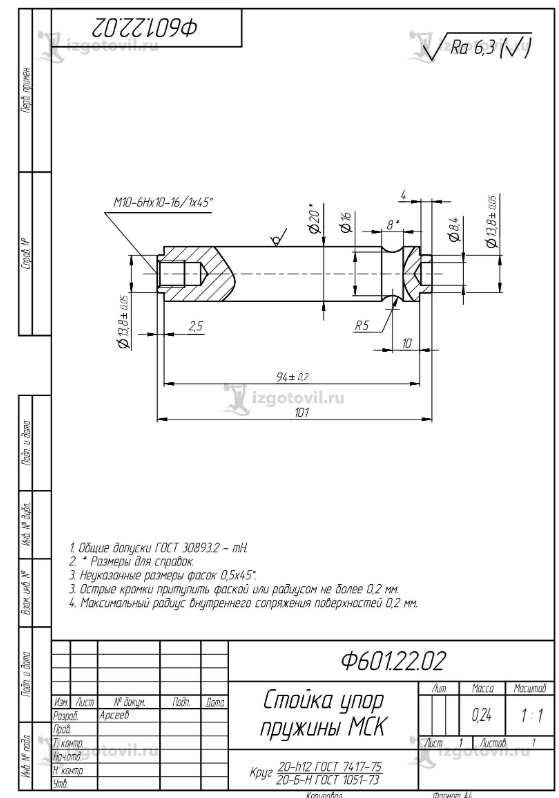

Вариант 1

Вариант 2

Вариант 3

Вариант 4

Вариант 5

Вариант 6

Вариант 7

Вариант 8

Вариант 9

Размеры

Вариант 10

Вариант 11

Размеры

Вариант 12

Размеры

Вариант 13

Вариант 14

Вариант 15

Вариант 16

Вариант 17

Вариант 18

Вариант 19

Вариант 20

Вариант 21

Вариант 22

Вариант 23

Вариант 24

|

|

|

Вариант 25

Вариант 25

Список использованных источников

1 Ганенко А. П., Лапсарб М. И. Оформление текстовых и графических материалов при подготовке дипломных проектов, курсовых и письменных работ (Требования ЕСКД): учебник для нач. проф. образования – М. Издательский центр «Академия», 2013. – 352 с.

2 Ермолаев В. В, Ильянков А. И. Разработка технологических процессов изготовления деталей машин: учебник для студ. учреждений сред. проф. образования- М.: Издательский центр «Академия», 2015 -336 с

3 Ильянков А. И, Новиков В. Ю. Технология машиностроения: Практикум и курсовое проектирование: учеб. пособие для студ. учреждений сред. проф. образования — М. : Издательский центр «Академия», 2012. — 432 с.

4 Новиков В. Ю, Ильянков А. И. Технология машиностроения: в 2 ч. — Ч. 1: учебник для студ. учреждений сред. проф. образования — 2-е изд., перераб. — М. : Издательский центр «Академия», 2014. — 352 с.

5 Новиков В. Ю, Ильянков А. И. Технология машиностроения: в 2 ч. — Ч. 2: учебник для студ. учреждений сред. проф. образования — 2-е изд., перераб. — М. : Издательский центр «Академия», 2014. — 432 с.

|

|

|