|

Фрезерный станок по металлу.

|

|

|

|

Для анализа функциональных возможностей оборудования следует детально изучить его устройство и компоновку. Процесс фрезерования переставляет собой особый тип обработки в результате которого на поверхности заготовки формируются углубления, канавки или отверстия сложной формы. Для выполнения этой работы можно использовать пальчиковые или дисковые фрезы.

Конструктивно модели оборудования могут отличаться друг от друга. Но при этом реализовывается единый принцип обработки – смещение вращающейся фрезы относительно поверхности детали, в результате чего происходит удаление излишка материала. В настольных моделях заготовка жестко крепится на рабочем столе, а обработка происходит с помощью горизонтально или вертикально расположенной фрезы.

Несмотря на возможную разницу в конструкции стандартная компоновка фрезерного станка по металлу состоит из следующих компонентов:

* консольный рабочий стол. Предназначен для фиксации заготовки с помощью механических зажимов или магнитного устройства;

* система подач рабочего стола. Она необходима для продольных и поперечных смещений детали относительно фрезы;

* шпиндельная головка. На ней крепится обрабатывающий инструмент. В зависимости от типа конструкции может располагаться горизонтально, вертикально или на гибком хоботе;

* блок с электродвигателем и коробкой скоростей. С их помощью происходит передача крутящего монета на вал шпиндельной головки. Коробка передач нужна для изменения скорости вращения фрезы.

Классификация фрезерных станков.

Современные фрезерные станки по металлу могут иметь различную конструкцию и компоновку. Выбор определяется необходимыми эксплуатационными качествами для выполнения определенного типа обработки.

|

|

|

Определяющим показателем является степень автономности работы оборудования. В основном это касается возможности настройки автоматического функционирования системы подач рабочего стола. В настольных моделях любительского и полупрофессионального уровня это выполняется вручную. Для больших промышленных установок предусмотрена возможность предварительной настройки параметров с помощью механизмов или блока ЧПУ.

Кроме этого необходимо изучить принятую классификацию фрезерных станков по металлу:

* по расположению рабочего шпинделя – вертикальные или горизонтальные;

* универсальные. Могут выполнять все типы фрезерных операций. Дополнительно к основному блоку обработки устанавливается вспомогательный на гибком хоботе;

* по количеству фрезерных головок;

* с возможностью выполнения сверлильных операций. Для этого на конусный шпиндель монтируют сверлильную головку;

* по степени автоматизации – с ручным управлением, полуавтоматическим или с ЧПУ;

* настольные или напольные. Первые предназначены для выполнения тонких операций обработки. Вторые могут применяться для фрезерования массивных деталей.

Перечень технических характеристик.

Помимо технических особенностей оборудования следует внимательно изучить его эксплуатационные характеристики. Это поможет выбрать оптимальный режим обработки конкретной заготовки.

Прежде всего следует изучить максимально возможные габариты обрабатываемой детали и ее массу. Это позволит разработать оптимальную технологическую схему обработки заготовки. Затем проводится анализ габаритов станка и возможность установки его в рабочем помещении. Для настольных моделей важно знать массу оборудования. Это необходимо для выбора станины, на которую будет установлен фрезерный станок для обработки металла.

|

|

|

Следующим этапом должно быть изучение следующих технических характеристик фрезерного оборудования:

* частота вращения шпиндельной головки. Зависит от параметров коробки передач;

* габариты рабочего стола, возможность поворота его относительно фрезы;

* диаметр шпинделя;

* максимальное и минимальное расстояние от конца шпиндельной головки до поверхности рабочего стола;

* размеры хвостовика фрезы;

* мощность силовой установки;

* параметры подач рабочего стола – поперечные и продольные;

* объем подачи охлаждающей жидкости. Для моделей со встроенной системой;

* масса и габариты оборудования.

Режущий инструмент.

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки, фасонный инструмент и др.

Токарные резцы являются наиболее распространенным инструментом и применяются для обработки плоскастей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д..

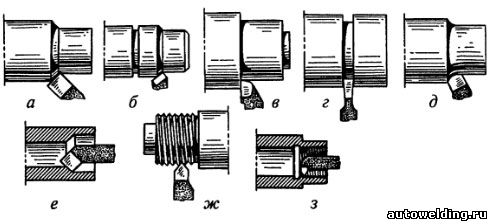

Токарные резцы для различных видов обработки:

А-наружное обтачивание проходным отогнутым резцом; б- наружное обтачивание прямым проходным резцом; в- обтачивание с подрезанием уступа под прямом углом; г- прорезание канавки; д- обтачивание радиусной галтели; е- растачивание отверстия; ж и з – нарезание резьбы наружной и внутренней соответственно

|

|

|