|

Превращение мартенсита в перлит

|

|

|

|

Происходит при нагреве закаленных сталей. Превращение связано с диффузией углерода.

Мартенсит закалки — неравновесная структура, сохраняющаяся при низких температурах. Для получения равновесной структуры изделия подвергают отпуску.

При нагреве закаленной стали происходят следующие процессы.

При нагреве до 200°С происходит перераспределение углерода в мартенсите. Образуются пластинки ε — карбидов толщиной несколько атомных диаметров. На образование карбидов углерод расходуется только из участков мартенсита, окружающих кристаллы выделившихся карбидов. Концентрация углерода на этих участках резко падает, тогда как удаленные участки сохраняют концентрацию углерода. В стали присутствуют карбиды и два α-твердых раствора мартенсита (с высокой и низкой концентрацией углерода. Такой тип распада мартенсита называется прерывистым. Скорость диффузии мала, карбиды не увеличиваются, распад мартенсита сопровождается зарождением новых карбидных частиц. Таким образом имеем структуру с неравномерным распределением углерода — это мартенсит отпуска. При этом несколько снижается тетрагональность решетки.

При нагреве до 300°С идет рост образовавшихся карбидов. Карбиды выделяются из мартенсита и он обедняется углеродом. Диффузия углерода увеличивается и карбиды растут в результате притока углерода из областей твердого раствора с высокой его концентрацией. Кристаллическая решетка карбидов когерентно связана с решеткой мартенсита.

В высокоуглеродистых сталях аустенит остаточный превращается в мартенсит отпуска. Наблюдается снижение тетрагональности решетки и внутренних напряжений. Структура — мартенсит отпуска.

|

|

|

При нагреве до 400°С весь избыточный углерод выделяется из Feα. Карбидные частицы полностью обособляются, приобретают строение цементита, и начинают расти. Форма карбидных частиц приближается к сферической.

Высокодисперсная смесь феррита и цементита называется троостит отпуска.

При нагреве выше 400°С изменение фазового состава не происходит, изменяется только микроструктура. Имеет место рост и сфероидизация цементита. Наблюдается растворение мелких и рост крупных карбидных частиц.

При температуре 550...600°С имеем сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

При температуре 650...700°С получают более грубую ферритно-цементитную смесь — перлит отпуска (зернистый перлит).

Технологические возможности и особенности отжига, нормализации, закалки и отпуска

При разработке технологии необходимо установить:

- режим нагрева деталей (температуру и время нагрева);

- характер среды, где осуществляется нагрев и ее влияние на материал стали;

- условия охлаждения.

Режимы термической обработки назначают в соответствии с диаграммами состояния и диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных печах, топливных или электрических, в соляных ваннах или в ваннах с расплавленным металлом, пропусканием через изделие электрического тока или в результате индукционного нагрева.

С точки зрения производительности, нагрев с максимальной скоростью уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать перепад температур по сечению, что ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел прочности или предел текучести, то возможно коробление или образование трещин.

Скорость нагрева тем выше, чем менее легирована сталь, однороднее ее структура, проще конфигурация.

|

|

|

Скорость нагрева принимается 0,8...1 мин на 1 мм сечения. Время выдержки принимается около 20% от времени нагрева.

Среда нагрева при нагреве в печи с газовой средой.

Составляющие могут оказывать на сталь различное действие:

• окисляющее (02, С02, Н20);

• восстанавливающее (СО, СН4);

• обезуглероживающее (О2, Н2);

• науглероживающее (СО, СН4);

• нейтральное (N2 инертные газы).

Окисление с образованием окалины Fe203 препятствует получению высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку.

Обезуглероживание (выгорание углерода в поверхностном слое металла) способствует появлению мягких пятен при закалке и возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность.

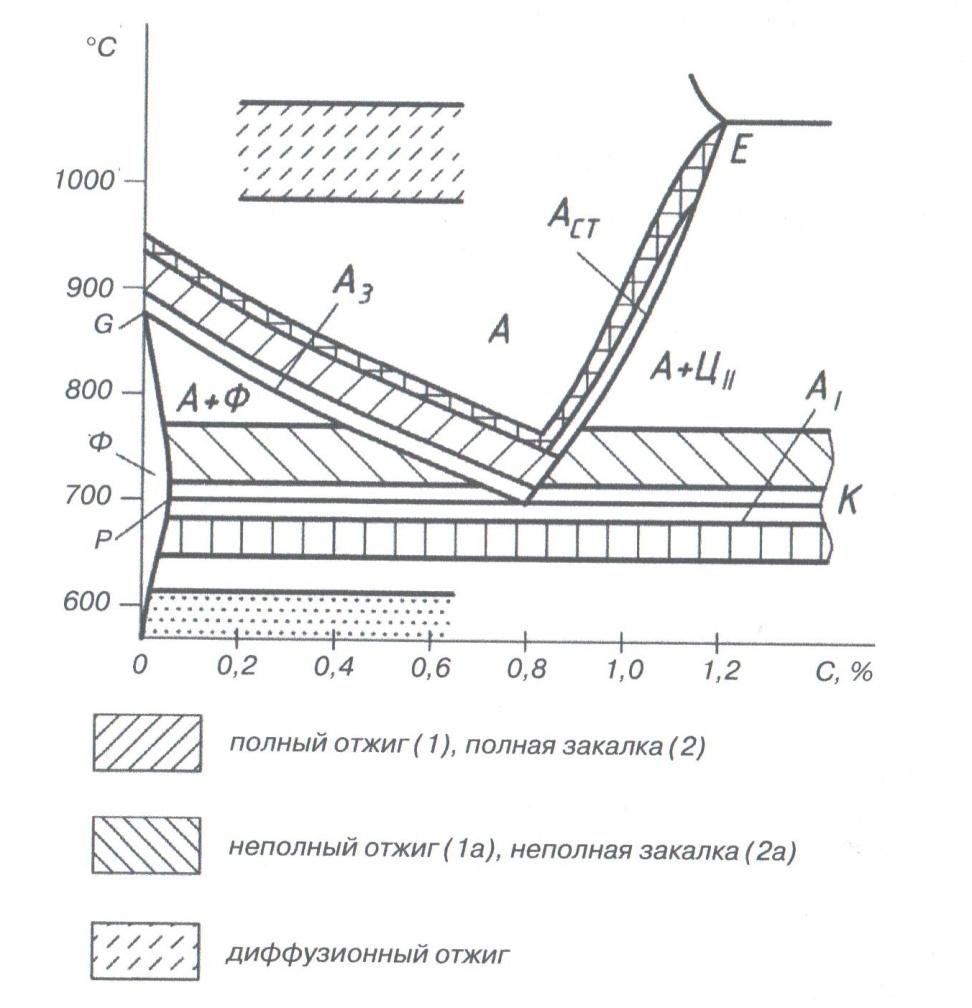

На рис. 12.4 показаны температурные области нагрева при термической обработке сталей.

Отжиг и нормализация. Назначение и режимы

Отжиг: снижет твердость, повышает пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет:

• улучшить обрабатываемость заготовок давлением и резанием;

• исправить структуру сварных швов, перегретой при обработке давлением и литье стали;

• подготовить структуру к последующей термической обработке.

Характерно медленное охлаждение со скоростью 30...100°С/ч.

Отжиг первого рода

1. Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации, выравнивания химического состава сплава.

В его основе — диффузия. В результате нагрева выравнивается состав, растворяются избыточные карбиды. Применяется, в основном, для легированных сталей.

Температура нагрева зависит от температуры плавления, Тн = 0,8 Тпл.

Продолжительность выдержки: τ = 8...20 часов.

2. Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации.

Температура нагрева связана с температурой плавления: Тн = 0,4 Тпл.

Продолжительность зависит от габаритов изделия.

3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров).

Температура нагрева выбирается в зависимости от назначения, находится в широком диапазоне: Тн = 160...700°С.

|

|

|

Продолжительность зависит от габаритов изделия.

Детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной механической обработки при температуре 570...600°С в течение 2...3 часов, а после окончательной мех. обработки, для снятия шлифовочных напряжений — при температуре 160...180°С в течение 2-2,5 часов.

Отжиг второго рода предназначен для изменения фазового состава.

Температура нагрева и время выдержки обеспечивают нужные структурные превращения. Скорость охлаждения должна быть такой, что бы успели произойти обратные диффузионные фазовые превращения.

Рис. 12.4. Левый угол диаграммы состояния железо — цементит и температурные области нагрева при термической обработке сталей

Является подготовительной операцией, которой подвергают отливки, поковки, прокат. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием средне- и высокоуглеродистых сталей. Измельчая зерно, снижая внутренние напряжениями уменьшая структурную неоднородность способствует повышению пластичности и вязкости.

В зависимости от температуры нагрева различают виды отжига.

1 Полный, с температурой нагрева на 30...50°С выше критической температуры А3:

Тн= А3 + (30...50)°С.

Проводится для доэвтектоидных сталей для исправления структуры.

При такой температуре нагрева аустенит получается мелкозернистый, и после охлаждения сталь имеет также мелкозернистую структуру.

2. Неполный, с температурой нагрева на 30...50°С выше критической температуры Л:

Тн = А1 + (30...50)°С.

Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется цементит вторичный, в результате отжига цементит приобретает сферическую форму (сфероидизация). Получению зернистого цементита способствует предшествующая отжигу горячая пластическая деформация, при которой дробится цементитная сетка. Структура с зернистым цементитом лучше обрабатываются и имеют лучшую структуру после закалки. Неполный отжиг является обязательным для инструментальных сталей.

|

|

|

Иногда неполный отжиг применяют для доэвтектоидных сталей, если не требуется исправление структуры (сталь мелкозернистая), а необходимо только понизить твердость для улучшения обрабатываемости резанием.

3. Циклический или маятниковый отжиг применяют, если после проведения неполного отжига цементит остается пластинчатым. В этом случае после нагрева выше температуры А3: следует охлаждение до 680°С, затем снова нагрев до температуры 750...760°С и охлаждение. В результате получают зернистый цементит.

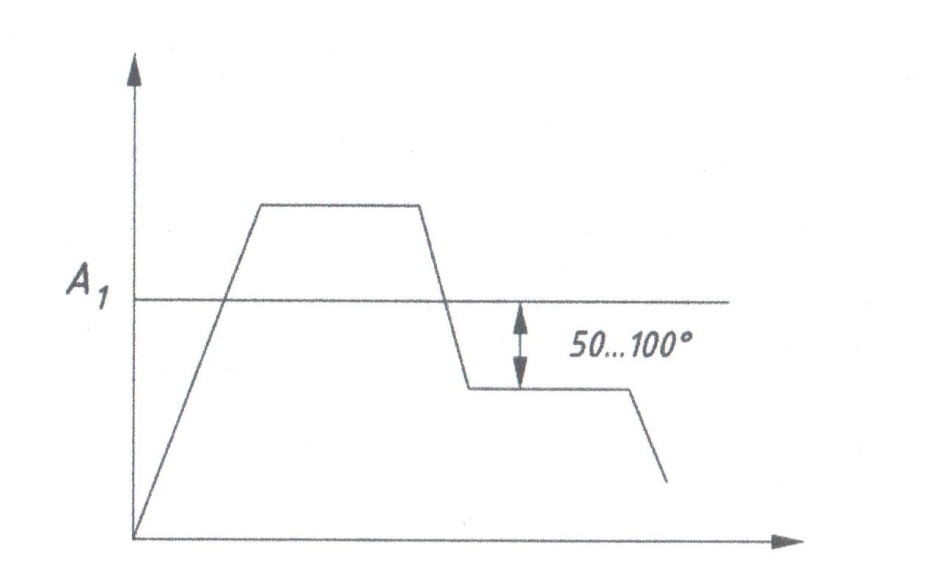

4. Изотермический отжиг — после нагрева до требуемой температуры, изделие быстро охлаждают до температуры на 50...100°С ниже критической температуры Л, и выдерживают до полного превращения аустенита в перлит, затем охлаждают на спокойном воздухе (рис. 12.5). Температура изотермической выдержки близка к температуре минимальной устойчивости аустенита.

В результате получают более однородную структуру, так как превращение происходит при одинаковой степени переохлаждения. Значительно сокращается длительность процесса. Применяют для легированных сталей.

5. Нормализация — разновидность отжига.

Термическая обработка, при которой изделие нагревают до аустенитного состояния, на 30...50°С выше А3 или Аст последующим охлаждением на воздухе.

Тн = А3 + (30...50) 0С,

или

Тн = Аст + (30...50) 0С.

В результате нормализации получают более тонкое строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние напряжения, устраняются пороки, полученные в процессе предшествующей обработки. Твердость и прочность несколько выше чем после отжига.

В заэвтектоидных сталях нормализация устраняет грубую сетку вторичного цементита.

Нормализацию чаще применяют как промежуточную операцию, улучшающую структуру. Иногда проводят как окончательную обработку, например, при изготовлении сортового проката.

Для низкоуглеродистых сталей нормализацию применяют вместо отжига.

Для среднеуглеродистых сталей нормализацию или нормализацию с высоким отпуском применяют вместо закалки с высоким отпуском. В этом случае механические свойства несколько ниже, но изделие подвергается меньшей деформации, исключаются трещины.

Рис. 12.5. Режимы изотермического отжига

|

|

|