|

Характеристикой прокаливаемое является критический диаметр.

|

|

|

|

Критический диаметр — максимальное сечение, прокаливающееся в данном охладителе на глубину, равную радиусу изделия.

С введением в сталь легирующих элементов закаливаемость и прокаливаемость увеличиваются (особенно молибден и бор, кобальт — наоборот).

Способы закалки

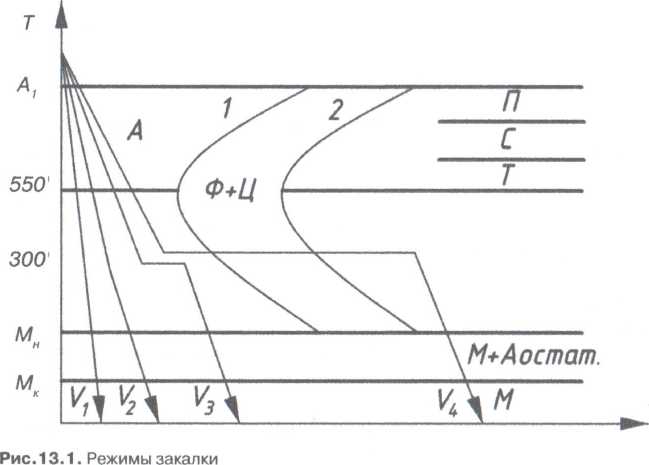

В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы охлаждения (рис. 13.1)

1. Закалка в одном охладителе (V1).

Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают. В качестве охлаждающей среды используют:

• воду — для крупных изделий из углеродистых сталей;

• масло — для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей.

Основной недостаток — значительные закалочные напряжения.

2. Закалка в двух сферах или прерывистая (V2).

Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры ~ 300°С и затем переносят в более мягкий охладитель (масло).

Прерывистая закалка обеспечивает максимальное приближение к оптимальному режиму охлаждения.

Применяется в основном для закалки инструментов.

Недостаток: сложность определения момента переноса изделия из одной среды в другую.

3. Ступенчатая закалка (V3).

Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой на 30—50°С выше точки Мн и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению.

Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре.

В качестве охлаждающей среды используют расплавленные соли или металлы.

|

|

|

После изотермической выдержки деталь охлаждают с невысокой скоростью.

Способ используется для мелких и средних изделий.

4. Изотермическая закалка (V4).

Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше Мн, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит.

При промежуточном превращении легированных сталей кроме бейнита в структуре сохраняется аустенит остаточный. Образовавшаяся структура характеризуется сочетанием высокой прочности, пластичности и вязкости. Вместе с этим снижается деформация из-за закалочных напряжений, уменьшаются и фазовые напряжения.

В качестве охлаждающей среды используют расплавленные соли и щелочи.

Применяются для легированных сталей.

5. Закалка с самоотпуском.

Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск. Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия: молотки, зубила).

Отпуск

Отпуск является окончательной термической обработкой.

Цель отпуска: повышение вязкости, пластичности, снижение твердости и внутренних напряжений закаленных сталей.

С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Различают три вида отпуска:

I. Низкий отпуск с температурой нагрева Тн = 150...300°С.

В результате его проведения частично снимаются закалочные напряжения. Получают структуру — мартенсит отпуска.

Проводят для инструментальных сталей; после закалки токами высокой частоты или после цементации.

|

|

|

2. Средний отпуск с температурой нагрева Тн=300...450°С. Получают структуру — троостит отпуска, сочетающую высокую

твердость 40...45 HRC с хорошей упругостью и вязкостью. Используется для изделий типа пружин, рессор.

3. Высокий отпуск с температурой нагрева Тн = 450...650°С. Получают структуру, сочетающую достаточно высокую твердость

и повышенную ударную вязкость (оптимальное сочетание свойств) — сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

ТО, включающая закалку и высокий отпуск, называется улучшением.

Отпускная хрупкость

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью (рис. 13.2).

Отпускная хрупкость I poдa наблюдается при отпуске в области тем-ператур около 300°С. Она не зависит от скорости охлаждения.

Рис. 13.2. Зависимость ударной вязкости от температуры отпуска 128

Это явление связано с неравномерностью превращения опущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы хрупкие.

Отпускная хрупкость I рода «необратима», т.е. при повторных нагревах тех же деталей не наблюдается.

Отпускная хрупкость II рода наблюдается у легированных сталей при медленном охлаждении после отпуска в области 450...650°С.

При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому дефекту способствуют хром, марганец и фосфор. Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска.

Отпускная хрупкость II рода «обратима», т.е. при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться.

Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650°С без последующего быстрого охлаждения.

|

|

|