|

Режим работы формирующей машины

|

|

|

|

Рабочие параметры формирующих машин рассмотрим на примере отечественной модели ДФ-6 (см. табл. 6.24).

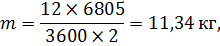

В нашем расчёте производительность машин, формирующих стружку для наружных слоев, определяется общей потребностью в этой стружке 6805 кг/ч. Ежеминутно на каждую машину должно поступать по 56,7 кг стружечной массы (6805: 6Q: 2 = 56,7 кг/мин). Следовательно, для данной модели можно выбрать режим работы в 5-6 тактов при массе навески 9-12 кг. Выбираем пять тактов (цикличность срабатывания 12с), тогда масса порции на первой и четвёртой формирующих машинах будет

а на второй и третьей машинах

Контроль массы пакета— чрезвычайно важное звено в технологической цепи — помогает обеспечивать стабильную плотность получаемой продукции. Масса пакета т должна выдерживаться с отклонением в пределах ±3% от расчётной величины:

где l и b — длина и ширина формируемого пакета, м;

h — толщина нешлифованной плиты, м;

ρпл — заданная плотность ДСтП, кг/м3;

Wn — влажность пакета осмолённой стружки(в среднем 12%);

Wпл — влажность готовой плиты (8%).

Цикличность взвешивания (то есть время, в секундах, между двумя последовательными срабатываниями весов) должна быть существенно меньше ритма главного конвейера. Обычно она составляет 3-5 с.

Контрольная величина массы пакета

Для рассматриваемых условий получим:

Производительность холодного пресса,который служит для предварительной подпрессовки ковра, не относится к расчётным показателям. Достаточно следить, чтобы ритм работы холодного периодического пресса был на 2—3 секунды меньше, чем ритм главного конвейера. Если холодный пресс движется возвратно-поступательно, то минимальная скорость его рабочего движения U, м/мин, определяется из формулы:

|

|

|

где Пчас – часовая производительность горячего пресса, м3/час;

b и h – соответственно, ширина и толщина обрезной нешлифованной плиты, м.

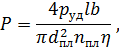

Горячий пресс загружен на 100% по условиям расчёта, так как его годовая производительность заложена в программе предприятия, а часовая производительность соответствует часовой потребности в готовых плитах. Необходимое давление в гидросистеме пресса, фиксируемое в МПа по манометру, должно составлять:

где руд – удельное давление прессования стружечных плит в горячем

прессе, (обычно 1,8 – 2,2 МПа);

l и b – длина и ширина прессуемого пакета, мм (эти размеры обычно на 30 – 50 мм больше, чем у чистообрезных плит);

dпл – диаметр плунжера гидравлического пресса, мм;

ппл – число плунжеров (из технической характеристики пресса);

η – коэффициент полезного действия гидросистемы пресса (для расчёта берём ориентировочно η = 0,9).

Расчёт давления в гидросистеме пресса

В прессовой установке ПР-6М, где использовано 6 цилиндров диаметром 480 мм, манометрическое давление при удельном давлении прессования 2 МПа составит:

Охлаждение плит происходитв веерных охладителях, которые располагаются сразу после пресса. Плиты в них должны выдерживаться с целью кондиционирования, то есть приведения их к температурно-влажностным условиям цеха. Одновременно обеспечивается частичная рекуперация тепла. Ритм охладителя должен укладываться в ритм главного конвейера.

Выбор веерного охладителя

Для рассматриваемого примера можно выбрать линию охлаждения ДЛО 100, у которой минимальный ритм подачи плит составляет 10 с, а производительность − до 14,5 м3/ч.

Форматная обрезкаплит выполняется на форматно-обрезном станке, объём работ которого соответствует часовой производительности головного оборудования. Ритм работы станка не должен превышать ритма главного конвейера. Производительность четырёхпильного станка, м3/ч:

|

|

|

где l, h, h – размеры чистообрезной плиты, м;

км – коэффициент машинного времени (для этого станка примем км= 0,85);

t – продолжительность цикла (время на обрезку одной плиты), с.

|

|

|