|

Расход древесного сырья и проклеивающих веществ

|

|

|

|

Расход сырья определяют из расчета на 1 т. плит и на 1000 м плит. Схема баланса древесного сырья и отходов приведена на рис. 4.1.

| ||||||||||||

| Разделка дровяной древесины | ||||||||||||

| Рубка и сортировка щепы | ||||||||||||

| Дефибратор, масса | ||||||||||||

| Рафинатор, масса | ||||||||||||

| ||||||||||||

| Бассейн 3, масса | ||||||||||||

| Ящик для проклейки, масса | ||||||||||||

| Отливная машина | ||||||||||||

| Пресс для прессованния плит | ||||||||||||

| Форматная резка | ||||||||||||

Готовая плита | ||||||||||||

Рис. 4.1. Схема баланса древесного сырья и отходов.

Согласно схеме (рис. 4.1), начиная от готовой продукции, определяют чистый расход абсолютно сухого волокна в кг для одного вида плит (по качеству, толщине и плотности) на 1 т воздушно-сухих плит:

(87)

(87)

где  – абсолютная влажность готовых плит;

– абсолютная влажность готовых плит;

r – суммарный расход гидрофобизирующих и упрочняющих веществ, % к абсолютной сухой массе;

К – коэффициент удержания гидрофобных и упрочняющих веществ. Принимается К = 0,7.

Таблица 4.1 Расход проклеивающих добавок (% к абсолютно сухой массе) при изготовлении мягких плит

| Наименование веществ | Величина расхода в зависимости от использования древесины лиственных пород | |

| До 30% | Более 30% | |

| Парафин | 1,2 – 1,3 | 1,5 |

| Кубовая кислота | 1,5 | 1,8 |

| Гач | 1,6 | 1,8 |

| Церезиновая композиция | 1,3 | 1,5 |

| Серная кислота | 0,6 | 0,7 |

| Сернокислый алюминий | 1,3 | 1,5 |

| Антисептики, наносимые на поверхность ковра | ||

| Кремнефтористый аммоний | 0,9 | 0,9 |

| Анилид салициловой кислоты | 4,4 | 4,4 |

| Пентахлорфенолят натрия | 1,6 | 1,6 |

| Препарат ББК - 3 | 3,3 | 3,3 |

|

|

|

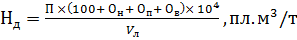

на 1000 м3 плит:

(88)

(88)

где S – толщина плиты, мм;

ρпл – плотность плиты, кг/м3.

Значения суммарного расхода гидрофобизирующих и упрочняющих веществ можно определить по табл. 4.1 и [3,6]. Плотность плиты в расчетах принимают: для твердых и сверхтвердых плит – 1000кг/м3, для полутвердых плит – 750 кг/м3, для мягких плит – 250 кг/м3. Затем производят расчет отходов.

Организационно-технические отходы, связанные с отбором проб, определены нормативами, приведенными в таблице 4.2.

Неиспользуемые отходы в результате форматной резки плит (Он) определяют по формуле (в %):

(89)

(89)

где N – количество плит, подлежащих форматной резке, м2;

n – количество неиспользуемых сухих отходов, полученных при обрезке плит, м.

Значение Он при укрупненных подсчетах может быть принято по табл. 4.2, 4.3.

Таблица 4.2 Отходы, связанные с отбором проб при проведении типовых испытаний готовой продукции и полуфабрикатов (Он1)

| Виды плит | Место отбора | Отходы |

| Твердые | Склад готовой продукции | 0,23 |

| Сверхтвердые | Перед термообработкой Всего | 0,17 0,40 |

| Полутвердые | Склад готовой продукции | 0,23 |

| Мягкие | Склад готовой продукции | 0,24 |

Таблица 4.3 Отходы при форматной резке древесноволокнистых плит (Он2)

| Вид плит | Ширина плит | Отходы |

| Твердые и полутвердые: при наличии оборудования для вторичной переработки | 2140,1700,1220 | 2,9 |

| При отсутствии оборудования Для вторичной переработки | 2140,1700,1220 | 5,4 |

| Сверхтвердые | 2140,1700,1220 | 6,8 |

| Мягкие | 2140,1700,1200 | 0,2 |

Отходы, получаемые в результате ухода волокна со сточными водами, в практических условиях вычисляют (%) по формуле:

(90)

(90)

где Ост – количество сточных вод на 1000 м2 плит, м3;

С – концентрация волокна в сточных водах, кг/м3, (определяют по специальной методике).

В расчетах отходы волокна со сточными водами (Ов) следует принять по таблице 4.4.

|

|

|

Таблица 4.4 Отходы волокна со сточными водами (Ов)

| Виды плит | Сырье для производства плит | Отходы, % |

| Твердые | Преимущественно хвойные породы Преимущественно лиственные породы Отходы лесозаготовок | 1,6 2,0 2,5 |

| Мягкие | Лиственные и хвойные | 1,2 |

Кроме перечисленных отходов древесноволокнистой массы в технологическом процессе наблюдаются потери волокна, которые учитывают в расчете выхода массы.

Выход древесноволокнистой массы (Вм), в % от поступающего в цех сырья составит:

Вм= Вм1 × К1 × Км ×Кτ, (91)

где Вм1 – выход массы, полученной после термообработки щепы при

180°С и продолжительности пропарки 1 мин, (%);

К1 – коэффициент, учитывающий изменение выхода массы при отклонении температуры термообработки и пропарочной камере дефибратора;

Км – коэффициент, учитывающий изменение выхода массы в зависимости от количества мелкой фракции;

Кτ – коэффициент, учитывающий изменение выхода массы при отклонении длительности термообработки в пропарочной камере дефибратора.

Выход массы можно выразить формулой:

Вм = 100 – М (92)

где М – потери древесной массы в виде легколетучих и водорастворимых

веществ, %

Таблица 4.5 Выход массы (Вм1) при продолжительности термообработки в пропарочной камере 1 мин, t = 180°С, давление пара 1,0 МПа.

| Содержание коры | Содержание гнили % | |||

| Хвойные породы (кроме лиственницы) | ||||

| 93,7 | 93,0 | 92,3 | 91,0 | |

| 93,2 | 92,5 | 91,8 | 90,6 | |

| 92,7 | 92,0 | 91,3 | 90,0 | |

| 92,1 | 91,4 | 90,8 | 89,6 | |

| 91,6 | 90,9 | 90,3 | 89,0 | |

| 91,1 | 90,4 | 89,8 | 88,5 | |

| Лиственные породы | ||||

| 92,0 | 91,5 | 91,0 | 90,0 | |

| 91,0 | 90,6 | 90,2 | 89,4 | |

| 90,0 | 89,7 | 89,4 | 88,8 | |

| 89,0 | 88,8 | 88,6 | 88,2 | |

| 88,0 | 87,9 | 87,8 | 87,6 | |

| 87,0 | 86,9 | 86,9 | 86,9 |

Таблица 4.6 Поправочный коэффициент выхода массы Кt

| Температура термообработки в дефибраторе. °С | Кt |

| 0,985 | |

| 1,000 | |

| 1,014 | |

| 1,023 | |

| 1,031 | |

| 1,040 |

Таблица 4.7 Поправочный коэффициент выхода массы Км

| Количество мелкой фракции, % | Км |

| 1,000 | |

| 0,996 | |

| 0,992 | |

| 0,988 | |

| 0,984 |

Таблица 4.8Поправочный коэффициент выхода массы Кt

| Длительность термообработки, мин | Кt |

| 1,000 | |

| 0,993 | |

| 0,989 | |

| 0,983 |

Выход древесноволокнистой массы (Bм) при использовании в качестве сырья лиственных пород можно принять 85% отходов лесозаготовок – 80%, макулатуры – 98%.

|

|

|

Количество отходов древесины при рубке, дезинтегрировании и сортировании щепы (Ощ) можно выразить формулой (в %)

(93)

(93)

где Vp – количество древесного сырья до рубки, пл.м3,

Vc – количество технологической щепы, полученной после

сортирования, пл.м3.

Выход древесины после сортирования тогда будет равен (в %)

Вщ=100  Ощ (94)

Ощ (94)

Значения коэффициентов и выхода массы приведены в таблицах, в которых промежуточные значения можно найти методом интерполяции.

Значение Вщ зависит от вида и качества исходного сырья и технических данных рубительных машин. На современных машинах Вщ составляет: при переработке дровяного долготья для технологических нужд 91%, отходов лесопиления 91%, отходов лесозаготовок 80%.

Аналогично можно характеризовать выход древесины после разделки круглого сырья и количество отходов при разделке

Вл=100 – Ор; (95)

(96)

(96)

где Vp – объем чураков после разделки, пл.м3,

Vл – объем древесного сырья до разделки, пл.м3.

Выход из круглого древесного сырья после разделки составляет 98,5% от объема. Общий расход сырья определяют по следующим формулам:

сырье – дровяное долготье:

(97)

(97)

(98)

(98)

где П и П1 – чистый расход абсолютно сухого волокна на 1т. и 1000 м2

плит, кг;

ρ – средневзвешенная условная плотность древесины при заданном

породном соотношение сырья с учетом его фаутности, кг/м3;

сырье – отходы лесопиления

(99)

(99)

, пл.м3/т (100)

, пл.м3/т (100)

где Рк – содержание коры, %

сырье – отходы лесозаготовок и несортированная щепа:

, (101)

, (101)

, пл.м3/т (102)

, пл.м3/т (102)

сырье – щепа технологическая:

, (103)

, (103)

, (104)

, (104)

сырье – макулатура бумажная и картонная:

, (105)

, (105)

, (106)

, (106)

где 0,88 – коэффициент пересчета абсолютно сухой макулатуры в воздушно-сухую с расчетной влажностью 12%

Методика определения величин значений П и П1, Он, Оп, Ов, Вм, Вщ, Вл, была приведена ранее. Остается узнать, как определяют P и Pк.

Средневзвешенная условная плотность для используемого сырья будет равна (кг/м3)

|

|

|

(107)

(107)

где ρср – условная средне взвешенная плотность древесины для одной

породы, кг/м3;

хi – доля древесного сырья одной породы;

(108)

(108)

где Pк – содержание коры для одного вида сырья (одной породы),

, (109)

, (109)

Pг и Рзд соответственно содержание гнили и здоровой древесины, % к одному объему сырья.

Средние значения содержания коры и её плотности для наиболее распространенных пород древесины приведены в [3,6].

Средние значения содержания гнили для некоторых пород дровяной древесины указаны в [3,6]. Для расчетов принимаем содержание коры и гнили в древесине равным содержанию коры и гнили в щепе, полученной из этого сырья.

Плотность древесины, пораженной коррозионной и коррозионно-деструктивной гнилью, принимаем равной 0,65% плотности здоровой древесины (кг/м3).

Значения Рзд приведены в справочнике по древесноволокнистым плитам. Если содержание компонентов древесины дано не к общему объему, а в долях массы, то средневзвешенная плотность для одной породы определяется по формуле:

, (110)

, (110)

где aк, aгн, aзд – процентное содержание коры, гнили и здоровой древесины к общей массе сырья.

Средневзвешенное объемное содержание коры Pk для используемого сырья будет равно (в %):

(111)

(111)

Объемное содержание Pk в долях массы будет составлять:

(112)

(112)

Расход древесного сырья рассчитывается в соответствии с заданием либо на 1 т воздушно-сухих древесноволокнистых плит, либо на 1000 м2. В случае необходимости перевод одной величины в другую может быть произведен по формуле (Hσ в пл.м3/1000м2, Hσ в пл.м3/т2).

(113)

(113)

(114)

(114)

При расчете древесного сырья задаются расходом гидрофобизирующих и проклеивающих добавок к абсолютно сухой массе волокна. Количественный расход проклеивающих веществ составит:

на 1т воздушно-сухих плит в кг:

(115)

(115)

на 1000 м плит в кг:

(116)

(116)

Общий расход проклеивающих веществ можно выразить формулой:

(117)

(117)

где gг – расход массы гидрофобизирующего вещества, кг;

gуп – расход упрочняющей добавки по сухой массе, кг.

Расход осадителей и антисептиков при расчете массы проклеивающих веществ в общем балансе массы плиты не учитывают.

Рецептуры проклеивающих составов, по которым определяют расходы составляющих компонентов и расходы их рабочих растворов, приведены в [3,6].

Сверхтвердые плиты получают путем дополнительного пропитывания твердых плит высыхающими маслами. Для пропитывания используют пропиточный состав из 93,5% таллового масла и 6,5% сиккатива свинцово-марганцевого; масляного или другой состав, представляющий смесь 40% таллового масла и 60% льняного масла.

Расход пропитывающего состава к абсолютно сухой массе плит установлен 10  2%.

2%.

|

|

|

Расчет оборудования

Размольное отделение

Производительность дефибратора можно определить по следующей формуле

Пу=60*F*a*n*ρw*Kв*Ku, (118)

где F – площадь поперечного сечения червяка нижнего винтового конвейера, м2

(119)

(119)

D – наружный диаметр червяка, м;

i – отношение диаметра вала к наружному диаметру червяка

(120)

(120)

α – шаг червяка, м;

n – частота вращения вала с червяком,  ;

;

– плотность древесины при заданной влажности, кг/м3

– плотность древесины при заданной влажности, кг/м3

(121)

(121)

– коэффициент, учитывающий выход древесноволокнистой массы

– коэффициент, учитывающий выход древесноволокнистой массы

(122)

(122)

– коэффициент использования машины, учитывающий так же заполнение винтового конвейера. Принимаем

– коэффициент использования машины, учитывающий так же заполнение винтового конвейера. Принимаем  =0,35.

=0,35.

Пример. Определить производительность дефибратора типа RT–50. Породный состав сырья: 85% хвойных (сосна), 15% лиственных (осина). Влажность древесины (абсолютная) 40%.

Для дефибратора RT – 50: D = 290мм; d =75мм; α=0,2м;

;

;

n- принято равным 14  , что соответствует частоте вращения приводного вала 14×3=42 мин.

, что соответствует частоте вращения приводного вала 14×3=42 мин.  принято, исходя из следующего расчета:

принято, исходя из следующего расчета:

определяем при следующих условиях: содержание коры 12%, гнили 5%, температура термообработки щепы 1850C, длительность термообработки 2 мин, количество мелкой фракции – 0.

определяем при следующих условиях: содержание коры 12%, гнили 5%, температура термообработки щепы 1850C, длительность термообработки 2 мин, количество мелкой фракции – 0.

Часовая производительность дефибратора равна:

Производительность рафинатора берут по паспортной характеристике.

Количество потребного размольного оборудования определяют по формуле:

(123)

(123)

где  – количество абс. сух. волокна потребного для производства

– количество абс. сух. волокна потребного для производства

– производительность машины т/ч;

– производительность машины т/ч;

– резервное число машин.

– резервное число машин.

Обычно применяют

Расчет емкости и количества массных бассейнов ведут исходя из запаса на 1-2 часа работы отливной машины.

Объём массы, подлежащей хранению, будет равен:

(124)

(124)

где  – количество часов работы отливной машины на принятом запасе древесноволокнистой массы, принимают

– количество часов работы отливной машины на принятом запасе древесноволокнистой массы, принимают  ч;

ч;

– плотность древесноволокнистой массы низкой концентрации, принимают равной плотности воды 1000 кг/

– плотность древесноволокнистой массы низкой концентрации, принимают равной плотности воды 1000 кг/  ;

;

– концентрация массы в бассейне,

– концентрация массы в бассейне,  =3%.

=3%.

Бассейны на современных предприятиях сооружают вертикальной конструкции, круглые, емкостью до 85  . Количество бассейнов следует определять по формуле:

. Количество бассейнов следует определять по формуле:

(125)

(125)

где  – емкость принятого бассейна,

– емкость принятого бассейна,  ;

;

– коэффициент заполнения бассейна, Кз=0,9.

– коэффициент заполнения бассейна, Кз=0,9.

Отделение проклейки

Производительность эмульсатора зависит от его емкости и продолжительности эмульгирования:

(126)

(126)

где  – количество массы гидрофобизирующего состава, загружаемого в эмульсатор, кг;

– количество массы гидрофобизирующего состава, загружаемого в эмульсатор, кг;

– коэффициент использования машины,

– коэффициент использования машины,  =0,9;

=0,9;

– полный цикл всей операции (загрузка, эмульгирование, перекачка), мин; значение расчетных показателей приведено в табл. 4.9

– полный цикл всей операции (загрузка, эмульгирование, перекачка), мин; значение расчетных показателей приведено в табл. 4.9

Таблица 4.9 Продолжительность полного цикла приготовления проклеивающего состава или осадителя (мин)

| Состав | Длительность цикла |

| Парафиновая эмульсия | 110-170 |

| Эмульсия гача | 140-170 |

| Раствор фенолоформальдегидной смолы | 15-20 |

| Альбуминовый клей | 120-140 |

| Раствор сернокислого глинозема | 160-170 |

Примечание: раствор серной кислоты готовится и хранится в резервуарах.

Аналогично определяют производительность баков для приготовления раствора фенолоформальдегидной смолы или альбуминового клея, осадителя. Расчет количества эмульгаторов (баков) производят по формуле (92), принимая количество эмульгаторов не менее 2 шт.

Расходные емкости должны иметь запас древесноволокнистой массы на 1-2 смены работы отливной машины. Емкость проклеивающего состава (осадителя), подлежащего промежуточному хранению, рассчитывается по формуле:

(127)

(127)

где  – количество проклеивающего вещества или осадителя, требуемого для производства, т/ч;

– количество проклеивающего вещества или осадителя, требуемого для производства, т/ч;

Т – количество часов работы отливной машины на принятом запасе, ч;

– расчетная плотность рабочего проклеивающего состава (раствора), кг/

– расчетная плотность рабочего проклеивающего состава (раствора), кг/  ;

;

– концентрация рабочего проклеивающего состава (раствора), в %

– концентрация рабочего проклеивающего состава (раствора), в %

Таблица 4.10Расчетная плотность рабочих составов проклеивающих веществ (г/  )

)

| Состав | Плотность, кг/

|

| Парафиновая эмульсия | 970-975 |

| Эмульсия гача | |

| Раствор фенолформальдегидной смолы | 1008-1017 |

| Альбуминовый клей | |

| Раствор сернокислого глинозема | 1050-1040 |

| Раствор серной кислоты | 1009-1018 |

Пример. Определить потребное количество эмульсаторов и размер емкости для промежуточного хранения парафиновой эмульсии при производительности технологической линии 110 т/сутки и 1%-ом расходе парафина, 2,5%-ом общем расходе проклеивающих веществ.

Масса волокна в 1 т плит:

Парафиновой эмульсии в 1 т. плит:

В 1 час производится 4,58 т плит и требуется 9,27  4,58=42,5 кг сухой

4,58=42,5 кг сухой

массы гидрофобизирующего состава.

Производительность эмульсатора при его емкости 1

Потребное количество эмульсаторов

Подлежит хранению готовой эмульсии

Для хранения необходима емкость размером

При высоте емкости 3,0 м диаметр будет равен 1,75 м.

Отливное отделение

Производительность отливной машины рассчитывается по формуле:

, (128)

, (128)

где g – расчетная масса 1 м готовой плиты, кг;

b – ширина готовой плиты, м;

– скорость движущейся сетки, м/мин,

– скорость движущейся сетки, м/мин,  (ориентировочно значение принимается по табл. 4.11);

(ориентировочно значение принимается по табл. 4.11);

m – характеристика древесноволокнистой массы;

S – толщина изготовляемой плиты (ковра), мм;

– коэффициент использования машины (0,9-0,95).

– коэффициент использования машины (0,9-0,95).

Таблица 4.11 Ориентировочные значения скорости сетки плоскосеточной отливной машины, м/мин

| Степень размола | Скорость сетки при толщине ковра, мм | ||||

| 13-15 | 16-19 | 20-24 | 25-30 | 30-35 | |

| 18-20 | |||||

| 21-23 | |||||

| 24-26 | |||||

| 27-29 | |||||

| 30-32 |

|

|

|