|

Скребковый конвейер в лаве

|

|

|

|

Исходные данные:

Контейнер необходим в лаве с расчетным грузопотоком 300 т/ч по производительности очистного комбайна. Длина лавы 200 м, угол наклона конвейера - 60 в сторону транспортного штрека.

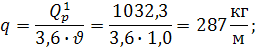

Проверим расчетный грузопоток

т/ч (1.1)

т/ч (1.1)

где m- мощность пласта, m=2,5 м;

L –длина лавы, м;

- насыпная плотность угля,

- насыпная плотность угля,  =0,9 т/м3;

=0,9 т/м3;

− ширина захвата комбайна, b=0,63 м;

− ширина захвата комбайна, b=0,63 м;

- коэффициент разрыхления,

- коэффициент разрыхления,

- количество стружек в смену, n=3;

- количество стружек в смену, n=3;

- количество часов в смену,

- количество часов в смену,  =6 ч;

=6 ч;

- коэффициент машинного времени,

- коэффициент машинного времени,  =0,67

=0,67

В процессе работы возможны обрушения угля с груди забоя, что учитывается увеличением расчетного грузопотока на 20%

Подбираем конвейер для лавы по производительности 7т/мин; скоростью движения скребковой цепи 1,0 м/с; с двумя круглозвенными цепями калибра 18х64-С-2 с шагом скребков 1024 мм и весом одного погонного метра 6,6 кг/м; с параметрами става рештаков: высота со стороны погрузки 214 мм, со стороны навесного оборудования 546 мм, ширина рештака 642 мм.

Определяем поперечное сечение в рештачном составе, как сумму площадей прямоугольника со сторонами 642 мм и 214 мм и треугольника с основанием 642 мм и углом естественного откоса при движении  =250

=250

Поперечное сечение угля в рештачном ставе конвейера

Проверим расчетный грузопоток через параметры конвейера

(1.2)

(1.2)

где 3600 –количество секунд в часе;

- площадь поперечного сечения груза,

- площадь поперечного сечения груза,  =0,236 м2;

=0,236 м2;

- коэффициент заполнения желоба для конвейера с наклоном -60,

- коэффициент заполнения желоба для конвейера с наклоном -60,  =1,0;

=1,0;

- насыпная плотность груза,

- насыпная плотность груза,  =0,9 т/м3

=0,9 т/м3

С – коэффициент, учитывающий изменение производительности конвейера в зависимости от угла его наклона, с принимаем равным 1,35;

- скорость движения цепи,

- скорость движения цепи,  =1,0 м/с;

=1,0 м/с;

Расчет будем вести на максимально возможную загрузку конвейера.

|

|

|

Определим массу груза, приходящуюся на м желоба

Необходимую прочность цепей определяем по максимальному натяжению цепей  , которое находим методом обхода точек по контуру.

, которое находим методом обхода точек по контуру.

3 4

β 1

Рисунок 1.1. Схема к расчету

В точке 1 принимаем натяжение цепи S1=2000 Н, в точке 2 натяжение цепи определим как

S2=S1+W1-2 (1.3)

Н (1.4)

Н (1.4)

где  - сопротивление движению цепи на участке между точками 1 и 2;

- сопротивление движению цепи на участке между точками 1 и 2;

L – длина конвейера, L=200 м;

- ускорение свободного падения,

- ускорение свободного падения,  =9,8 м/с2;

=9,8 м/с2;

- масса 1 метра цепи,

- масса 1 метра цепи,  =6,6 кг/м;

=6,6 кг/м;

- коэффициент трения цепи по рештакам,

- коэффициент трения цепи по рештакам,  =0,4 Н/м;

=0,4 Н/м;

- угол наклона конвейера,

- угол наклона конвейера,  =60;

=60;

Если привод конвейера в точках 2 и 3 отсутствует, то  принимают как

принимают как  увеличенное в 1,04 раза, а если привод присутствует, то

увеличенное в 1,04 раза, а если привод присутствует, то  = 2000 Н

= 2000 Н

Н (1.5)

Н (1.5)

Н (1.6)

Н (1.6)

где  - масса груза,

- масса груза,  =287 кг/м;

=287 кг/м;

- коэффициент трения угля по стальным рештакам,

- коэффициент трения угля по стальным рештакам,  =0,45;

=0,45;

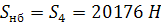

S4=2000+196789=198789 H

Smax=S4=198789 H

Проверяем цепь на разрывное усилие

Н (1.7)

Н (1.7)

Определяем мощность электродвигателей по сумме усилий верхнего и нижнего приводов:

;

;  Н (1.8)

Н (1.8)

; Н (1.9)

; Н (1.9)

где  - разрывное движение двух цепей скребкового конвейера,

- разрывное движение двух цепей скребкового конвейера,  =820000 Н;

=820000 Н;

- коэффициент динамичности,

- коэффициент динамичности,  для длинных конвейеров;

для длинных конвейеров;

а – ускорение скребковой цепи, а =0,03 м/с2;

m – запас прочности с учетом динамических усилий, m=4

тогда получаем

820000>[198789+2  200(287+2∙6,6)∙0,03]∙4=809566 Н

200(287+2∙6,6)∙0,03]∙4=809566 Н

Если бы разрывное усилие оказалось меньше расчетного, то пришлось бы выбирать более прочную цепь и повторить расчет с более тяжелой цепью.

кВт (1.10)

кВт (1.10)

где  - общая сумма мощностей электроприводов, кВт;

- общая сумма мощностей электроприводов, кВт;

- коэффициент запаса мощности, принимаемый

- коэффициент запаса мощности, принимаемый  =1,15

=1,15  1,2;

1,2;

- коэффициент полезного действия приводной установки,

- коэффициент полезного действия приводной установки,  = 0,85;

= 0,85;

На конвейере СП87ПМ используются электродвигатели мощностью 110 кВт в количестве 2  3 штук. Принимаем 3 электродвигателя по 110 кВт, что составляет 330 кВт общей мощности.

3 штук. Принимаем 3 электродвигателя по 110 кВт, что составляет 330 кВт общей мощности.

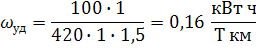

Определяем удельный расход электроэнергии на 1т км перевозимого груза и удельные денежные затраты:

|

|

|

кВт/Ткм (1.11)

кВт/Ткм (1.11)

р/ткм (1.12)

р/ткм (1.12)

где  - общая мощность эл. двигателей конвейера, кВт;

- общая мощность эл. двигателей конвейера, кВт;

- количество часов работы конвейера в смене,

- количество часов работы конвейера в смене,  =4 ч;

=4 ч;

- длина конвейера, км;

- длина конвейера, км;

- стоимость 1 кВт∙ч,

- стоимость 1 кВт∙ч,  =2.33 р/кВт∙ч

=2.33 р/кВт∙ч

ωд=2,33*5,6=13,05 р/т*км

Устанавливаем два электродвигателя в нижней части лавы и один в верхней. Проверяем конвейерную установку на возможность резонанса скребковой цепи из-за совпадений периодов собственных и вынужденных колебаний цепи.

м/с (1.13)

м/с (1.13)

где  - критическая скорость, при которой возможен резонанс, м/с;

- критическая скорость, при которой возможен резонанс, м/с;

- шаг цепи,

- шаг цепи,  =36 мм=0,036 м;

=36 мм=0,036 м;

- средняя скорость распространения упругой волны по цепи,

- средняя скорость распространения упругой волны по цепи,  =600

=600  1200 м/с;

1200 м/с;

Критическая скорость заметно меньше установленной в 1,0 м/с и поэтому резонанс невозможен.

Заключение:

Принятый конвейер будет работать надежно, удельный расход энергии составляет 5,6 кВт ч/т км, а денежный 13,05 р/т км.

1.5.2 Ленточный конвейер по штреку

Исходные данные

Расчетная производительность  ; насыпная плотность угля

; насыпная плотность угля  =0,8 т/м3; максимальная крупность транспортируемого груза

=0,8 т/м3; максимальная крупность транспортируемого груза  угол естественного откоса груза на ленте при движении

угол естественного откоса груза на ленте при движении  ``=25 0, длина конвейера 1500 м, угол наклона выработки -30

``=25 0, длина конвейера 1500 м, угол наклона выработки -30

По таблице 18.3 [3] подбираем ленточный конвейер типа IЛ100 с характеристиками: ширина ленты В=1000 мм, приемная способность Q пр=11 т/мин, расчетная производительность Q р=420 т/ч, максимальная длина L max=1770 м, максимальная мощность привода Р=2х100 кВт, число приводных барабанов -2, угол охвата приводных барабанов лентой  =5400, барабаны стальные гладкие сухие запыленные, скорость ленты V=1,6 м/с, возможный угол наклона конвейера -30 до +60 угол наклона боковых роликов 200

=5400, барабаны стальные гладкие сухие запыленные, скорость ленты V=1,6 м/с, возможный угол наклона конвейера -30 до +60 угол наклона боковых роликов 200

Проверяем конвейер по ширине ленты:

мм (1.14)

мм (1.14)

где  – коэффициент, согласно таблице 18.4 [ ], С п=640

– коэффициент, согласно таблице 18.4 [ ], С п=640

Во избежание сваливания крупных кусков угля с ленты проверяем ширину ленты по крупности кусков:

мм (1.15)

мм (1.15)

По ширине ленты конвейер IЛ100 соответствует условиям эксплуатации.

Выбираем материал и тип ленты конвейера по таблице 18.1 [3], а именно тип 2К-300Н с типом основы – капрон, тип обкладки –резина, число прокладок -4, прочность прокладок 3000 Н/см ширины прокладки, масса 1 м2 ленты – 14 кг.

Определяем максимально возможную массу груза q (кг/м), приходящуюся на 1 м длины конвейера по расчетной производительности конвейера:

кг/м (1.16)

кг/м (1.16)

И по поперечному сечению груза на ленте согласно рисунку 1.2

|

|

|

L

A

O P

K C

Рисунок 1.2 Схема расчета поперечного сечения груза на ленте.

Для конвейера с шириной ленты 1000 мм и углом наклона роликов 200 линия ВС=300 мм, АВ=CD=250мм, по краям ленты 100 мм грузом не заполняются. В треугольнике CPD определяем  и

и  ; AD=BC+2·235=770 мм. В треугольнике ADL

; AD=BC+2·235=770 мм. В треугольнике ADL  ;

;

Площадь треугольника ADL составляет:

Площадь трапеции ABCD составляет:

Поперечное сечение груза составляет:

кг/м (1.17)

кг/м (1.17)

Для расчета принимаем q=91, 2 кг/м

По таблице 18.5 [3] определяем массы вращающихся роликов верхнего (грузового) и нижнего (холостого) става конвейера соответственно  и

и  .

.

Определяем распределенную массу роликов

кг/м (1.18)

кг/м (1.18)

где q`p и q``p – распределенная масса роликов грузового и холостого става конвейера соответственно;

- расстояние между роликоопорами грузового и холостого става конвейера соответственно,

- расстояние между роликоопорами грузового и холостого става конвейера соответственно,  =1,2 м и

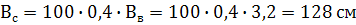

=1,2 м и  =3,2 м

=3,2 м

Теперь необходимо проверить ленту на разрыв

и мощность электропривода. Усилие на разрыв определяем методом обхода точек по контуру.

3 4

β 1

Рисунок 1.3 - Схема конвейера.

Ввиду того, что конвейерный штрек проводится с подъемом в 30 для стока воды к уклону, груз движется по конвейеру под углом β=30 Усилие в точке 1 принимаем S1=2000 Н, а усилие в точке 2 S2=S1+W1-2;

Н (1.19)

Н (1.19)

где  - ускорение свободного падения,

- ускорение свободного падения,  =9,81 м/с2;

=9,81 м/с2;

- коэффициент основного сопротивления движению, для полустационарных конвейеров Н

- коэффициент основного сопротивления движению, для полустационарных конвейеров Н

Н (1.20)

Н (1.20)

где  - коэффициент усиления натяжения ленты за счет за счет перегиба ленты с охватом 1800,

- коэффициент усиления натяжения ленты за счет за счет перегиба ленты с охватом 1800,  =1,04

=1,04

Усилие натяжения ленты в точке 4

Н (1.21)

Н (1.21)

=

=

Разрывное усилие ленты должно удовлетворять условию

(1.22)

(1.22)

где  - запас прочности ленты согласно таблицы 18.6 [ 3 ] составляет 8,5 но, с учетом возможности перевозки людей по ленте со скоростью до 1,6 м/с включительно, принимаем

- запас прочности ленты согласно таблицы 18.6 [ 3 ] составляет 8,5 но, с учетом возможности перевозки людей по ленте со скоростью до 1,6 м/с включительно, принимаем  =9

=9

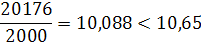

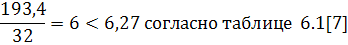

Проверяем конвейерную установку на невозможность проскальзывания ленты на барабанах

(1.23)

(1.23)

где  - усилие натяжения набегающей на барабан ленты,

- усилие натяжения набегающей на барабан ленты,  ;

;

- усилие натяжения сбегающей с барабанов ленты,

- усилие натяжения сбегающей с барабанов ленты,

- тяговый фактор, выбираемый по таблице 6.1 [ ] по коэффициенту сцепления

- тяговый фактор, выбираемый по таблице 6.1 [ ] по коэффициенту сцепления  =0,25 и углу охвата барабанов лентой

=0,25 и углу охвата барабанов лентой  =5400,

=5400,  =10,65

=10,65

|

|

|

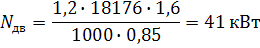

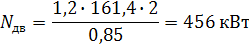

Мощность электропривода

кВт (1.24)

кВт (1.24)

где 1,2 – коэффициент запаса мощности;

- усилие на барабанах, F=

- усилие на барабанах, F=  ;

;

- коэффициент полезного действия конвейерной установки,

- коэффициент полезного действия конвейерной установки,  =0,85;

=0,85;

Ввиду того что конвейер IЛ100 компонуется электродвигателем мощностью 100 кВт, то принимаем мощность установки равную 100 кВт.

Определяем удельный расход электроэнергии на 1 т км перевозимого груза

кВт ч/Т км (1.25)

кВт ч/Т км (1.25)

где  - количество часов работы конвейера, в данном случае

- количество часов работы конвейера, в данном случае  =1ч;

=1ч;

В денежном выражении

р/Т км (1.26)

р/Т км (1.26)

где  - стоимость одного киловатт часа для предприятий,

- стоимость одного киловатт часа для предприятий,  =2.33 р/кВт ч;

=2.33 р/кВт ч;

*ω д =2,33 * 0,16 = 0,37 р/Т км

Заключение:

Выбранный конвейер соответствует условиям эксплуатации, удельный расход электроэнергии составляет 0,16  , а в денежном выражении 0,37

, а в денежном выражении 0,37

1.5.3 Ленточный конвейер по уклону

При выборе конвейера по уклону и при его проверке необходимо учитывать, что не допускается проскальзывания ленты на барабанах и перегрузке конвейера свыше расчетной, что достигается выравниванием грузопотока в пределах расчетной производительности.

Исходные данные

Расчетная производительность 480 т/ч, насыпная плотность угля  , максимальная плотность кусков

, максимальная плотность кусков  , угол естественного откоса груза на ленте при движении

, угол естественного откоса груза на ленте при движении  ``=250 длина конвейера 800 м, угол наклона выработки +160

``=250 длина конвейера 800 м, угол наклона выработки +160

По таблице 18.3 [3] подбираем ленточный конвейер типа 2ЛУ100 сс следующими характеристиками: ширина ленты В=1000 мм, приемная способность  расчетная производительность

расчетная производительность  максимальная длина 1140 м, максимальная мощность привода р=2х250 кВт, число приводных барабанов 1, угол охвата лентой приводного барабана 3000, барабан стальной гладкий сухой чистый. Скорость ленты V=2 м/с, возможный угол установки конвейера +180, угол наклона боковых роликов 200. Проверяем конвейер по ширине ленты

максимальная длина 1140 м, максимальная мощность привода р=2х250 кВт, число приводных барабанов 1, угол охвата лентой приводного барабана 3000, барабан стальной гладкий сухой чистый. Скорость ленты V=2 м/с, возможный угол установки конвейера +180, угол наклона боковых роликов 200. Проверяем конвейер по ширине ленты

(1.27)

(1.27)

где  - коэффициент, согласно таблице 18.1 [ ],

- коэффициент, согласно таблице 18.1 [ ],  =640

=640

Материал и тип ленты выбираем по таблице 18.1 [3], а именно тип ленты 2К -300Н с количеством прокладок 8 и массой ленты 18 кг/м.

Максимально возможная масса груза, приходящаяся на 1 м длины конвейера определяется по расчетной производительности конвейера.

(1.28)

(1.28)

Масса вращающихся роликов  и

и  . На уклоне устанавливаем роликоопоры с расстоянием l`=1м и l``=2,5 м, тогда

. На уклоне устанавливаем роликоопоры с расстоянием l`=1м и l``=2,5 м, тогда

Проверяем ленту на разрыв, определяя усилия в точках методом обхода точек по контуру.

4 3

β 2

Рисунок 1.4 – Схема уклонного конвейера

На схеме уклонного конвейера показано стрелкой направление движения груза,  - место установки привода. Принимаем первоначально усилие натяжения ленты в точке 1.

- место установки привода. Принимаем первоначально усилие натяжения ленты в точке 1.  ; тогда согласно

; тогда согласно  и согласно (1.19)

и согласно (1.19)

В точке 2 усилие натяжения ленты не может выражаться со знаком «-«, иначе лента в этом месте будет проскальзывать по барабану, что недопустимо. Для этого необходимо натянуть ленту с таким усилием, чтобы S1 превышала  , для чего принимаем S1=32000 Н

, для чего принимаем S1=32000 Н

|

|

|

Определяем  по (1.21)

по (1.21)

= 190706Н

= 190706Н

Проверяем ленту на разрыв считая, что

где 8 – число прокладок в ленте,

3000 Н/см –разрывное усилие в прокладке,

100 см – ширина ленты

Принятая лента выдержит условия эксплуатации.

Определяем мощность двигателя

(1.29)

(1.29)

где F- усилие привода, F=

Конвейер комплектуется приводом с двумя двигателями по 250 кВт, что соответствует условиям эксплуатации.

Удельный расход электроэнергии

В денежном выражении

2,33·1,3=3,03Р/т·км

2,33·1,3=3,03Р/т·км

Проверим конвейерную установку по тяговому фактору

(1.30)

(1.30)

где  - тяговый фактор,

- тяговый фактор,

- коэффициент сцепления ленты и приводного барабана,

- коэффициент сцепления ленты и приводного барабана,

[15]

[15]

Заключение:

Выбранный тип конвейера 2ЛУ100 отвечает условиям эксплуатации, расход электроэнергии составляет  перевозимого груза, в денежном выражении 3,03

перевозимого груза, в денежном выражении 3,03

1.5.4 Скреперная установка

Для проведения штрека на породе необходимо выбрать механизацию погрузки взорванной породы в вагонетки. Для установки цикличного характера движения необходимо описание организации процесса.

Необходимо углубить уклон с углом наклона 160, проводимого по породе, крепостью по шкале М. М. Протодьяконова (старшего) 9-10 с помощью буро-взрывных работ.

Плотность породы в массиве составляет 3,52 т/м3, коэффициент разрыхления Кр=1,6. Проводить погрузку породы с помощью погрузочной машины с таким углом наклона нецелесообразно из-за малой производительности ее. Для использования скреперной установки используется деревянный помост, по которому поднимается скрепер и высыпает породу через отверстие в помосте в вагонетку под помостом.

Бурение производится на глубину 2,2 м, коэффициент использования шпура К киш=0,91, ширина уклона 3,2 м, высота 2,65 м, крепление анкерами в кровлю. На бурение забоя и крепление кровли затрачивают 75 минут, на заряжание и взрывание 15 минут, во время заряжания укрываются светильники, канаты, вентиляционные трубы, и скреперная лебедка. На проветривание используется 20 минут. При шестичасовой смене производятся два цикла взрывания, поэтому на уборку породы и настройку скреперной установки остается  минут

минут

Определяем объем взорванной породы за один цикл взрывания:

Определяем количество вагонеток, необходимых для уборки породы

где 2,5 – объем вагонетки;

В результате уборки породы понадобится 9 замен вагонетки, что потребует времени на замену:

(1.31)

(1.31)

где n3 – количество замен, n3=9;

время на замену одной вагонетки,

время на замену одной вагонетки,

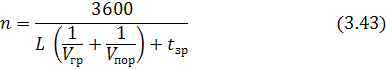

Определяем число циклов скрепера за час работы скреперной установки

(1.32)

(1.32)

где  - средняя длина транспортирования,

- средняя длина транспортирования,

- скорость движения груженого скрепера,

- скорость движения груженого скрепера,  =1,4 м/с;

=1,4 м/с;

- скорость движения порожнего скрепера,

- скорость движения порожнего скрепера,  =1,8 м/с;

=1,8 м/с;

- время на загрузку и разгрузку одного скрепера,

- время на загрузку и разгрузку одного скрепера,  =20 с;

=20 с;

Выбираем скрепер по емкости и типажу

Ширина скрепера

Принимаем ширину скрепера 130 см

Емкость скрепера определяется из соотношения параметров скрепера

(1.33)

(1.33)

где  - высота скрепера, м

- высота скрепера, м

- длина скрепера, м

- длина скрепера, м

=0,65·1,30·1,30=1,1 м3

=0,65·1,30·1,30=1,1 м3

Принимаем тип скрепера СГ-1,1 с объемом 1,1 м3 и весом 520 кг.

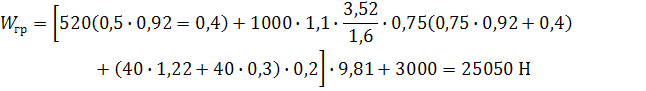

Техническая производительность скреперной установки составит:

(1.34)

(1.34)

где  - плотность породы в массиве,

- плотность породы в массиве,  =3,52 т/м3;

=3,52 т/м3;

- коэффициент загрузки скрепера,

- коэффициент загрузки скрепера,

;

;

(1.35)

(1.35)

;

;

Отняв у 70 минут 6 минут на замену вагонеток и 24 минуты на скрепирование получим 70-6-24=40 минут на каждый цикл взрывания, которые можем использовать на настройку скреперной установки после проветривания забоя и на ликвидацию зависания кусков породы до 20 мин, на дробление негабаритов и прочие задержки в работе до 20 мин.

Выбираем канаты для перемещения скрепера в грузовом направлении диаметром dкг=18,0 мм и в холостом направлении dкх=9,1 мм. Оба каната по типу двойной крестовой свивки (проволока в прядях свиты в одном направлении, пряди в канате свиты в обратном направлении).

Масса 1 м каната грузового составляет 1,22 кг и холостого 0,3 кг. Разрывное усилие грузового каната составляет 145000 Н.

Определим усилие в разрывном канате:

(1.36)

(1.36)

где  - масса скрепера,

- масса скрепера,  =520 кг;

=520 кг;

- коэффициент трения скрепера о почву,

- коэффициент трения скрепера о почву,

- общий угол уклона и деревянного помоста,

- общий угол уклона и деревянного помоста,  = 260;

= 260;

- коэффициент трения породы о почву,

- коэффициент трения породы о почву,  =0,75;

=0,75;

- коэффициент трения каната на блочках,

- коэффициент трения каната на блочках,

- максимальная длина каната,

- максимальная длина каната,  =40 м;

=40 м;

- масса 1 м грузового каната,

- масса 1 м грузового каната,

– масса 1 м холостого каната,

– масса 1 м холостого каната,  = 0,3 кг/м;

= 0,3 кг/м;

– усилие натяжения холостого каната,

– усилие натяжения холостого каната,  = 3000 Н;

= 3000 Н;

Проверяем канат на разрывное усилие:

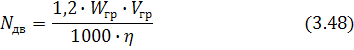

Определяем тип скреперной лебедки через мощность двигателя

(1.37)

(1.37)

где  - коэффициент полезного действия скреперной лебедки,

- коэффициент полезного действия скреперной лебедки,

Ввиду того, что расчет производится на максимально возможную нагрузку то можем принять для эксплуатации в данных условиях скреперную лебедку 50ЛС-2СМ с мощностью двигателя 50 кВт

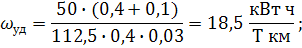

Определяем удельный расход электроэнергии на 1 т.км перемещаемого груза

(1.38)

(1.38)

где Р – мощность двигателя лебедки, Р=50 кВт

– время скреперования в часах,

– время скреперования в часах,  ;

;

время замены вагонеток,

время замены вагонеток,  =6 мин=0,1 ч;

=6 мин=0,1 ч;

среднее расстояние скреперования, L=30 м=0,03 км;

среднее расстояние скреперования, L=30 м=0,03 км;

Заключение:

Скреперная установка с лебедкой 50ЛС-2 СМ соответствует условиям эксплуатации, удельный расход электроэнергии составил 18,5  , в денежном выражении 43,1

, в денежном выражении 43,1

1.5.5 Погрузочно-доставочная машина

На руднике, добывающем шеелитовую руду, применяется система отработки подсечными штреками с магазинированием. Руда, выпускаемая из магазинов, перевозится погрузочными машинами типа ПД-3 в рудоспуски. Расстояние между рудоспусками 300 м, заезд к рудоспуску длиной 10 м и под углом 10‰, заезд к магазину длиной 20 м под углом 5‰. Ходовые сопротивления самоходных машин на пневмошинах определяются из данных (стр. 213 [15]), учитывая, что забойные проезды к штреку и к рудоспуску укатанные на скальных породах, а заезды к магазинам – не укатанные спланированные рабочие площадки.

В подземных условиях в целях безопасности, скорости машин ограничиваются: по штреку – до 5 м/с, на заездах к магазину – до 4 м/с, на заездах к рудоспуску – до 2 м/с.

Исходные данные

Сменные задания на вывозку шеелитовой руды составляет 900 т, остальные данные оговорены в описании организации процесса.

Касательная сила тяги определяется

(1.39)

(1.39)

где 736 – переводной коэффициент мощности от лошадиных сил к ньютонометрам;

3,6 – коэффициент перевода скорости от километров в час в метры в секунду;

N- мощность машины,N=122,4 л.с;

- коэффициент полезного действия передачи;

- коэффициент полезного действия передачи;  = 0,9;

= 0,9;

– коэффициент полезного действия колеса;

– коэффициент полезного действия колеса;  = 0,75;

= 0,75;

− скорость движения машины, км/ч.

− скорость движения машины, км/ч.

Сила сопротивления движению машины в установленном режиме

(1.40)

(1.40)

где g – ускорение свободного падения, g = 9,8 м/с2;

Р – масса погрузочной машины, Р= 11 т;

G- масса руды, перевозимой машиной в ковше, G=3т;

– коэффициент сопротивления движению в зависимости от покрытия дороги, Н/кН;

– коэффициент сопротивления движению в зависимости от покрытия дороги, Н/кН;

i - удельное сопротивление от уклона в промилле (‰), численно равное числу тысячных уклона, Н/кН.

Движение погрузочной машины возможно при равенстве  и W, тогда

и W, тогда

(1.41)

(1.41)

Для удобства данные для расчета сведем в таблицу 1.21

Таблица 1.21- Данные расчета

| № | P+G,т |

| I,‰ | l, м | V км/ч | V м/с | Установленная V м/с | t, c |

| -5 | 21,3 | 5,9 | 4,0 | |||||

| 39,8 | 11,1 | 5,0 | ||||||

| -10 | 53,1 | 14,8 | 2,0 | |||||

| +10 | 33,8 | 9,4 | 2,0 | |||||

| 40,6 | 11,3 | 5,0 | ||||||

| +5 | 19,3 | 5,4 | 4,0 | |||||

|

Время рейса машины определяем

(1.42)

(1.42)

где  – время на движение машины в течение рейса,

– время на движение машины в течение рейса,  ;

;

- время погрузки ковша машины,

- время погрузки ковша машины,  =8 с;

=8 с;

– время разгрузки ковша машины над рудоспуском,

– время разгрузки ковша машины над рудоспуском,

– время на маневры, необходимое на освобождение выработки для проезда другой машины,

– время на маневры, необходимое на освобождение выработки для проезда другой машины,  = 3 с;

= 3 с;

– время ожидания, необходимое для проезда другой машины,

– время ожидания, необходимое для проезда другой машины,

Средняя производительность машины

(1.43)

(1.43)

Определим рабочее время машины в течение смены

(1.44)

(1.44)

где  - время смены в секундах, при 6 часовой смене,

- время смены в секундах, при 6 часовой смене,

- время подготовительно-заключительных операций с машиной,

- время подготовительно-заключительных операций с машиной,  =26 мин = 1560 с;

=26 мин = 1560 с;

– время перерывов для осмотра машины и личных надобностей,

– время перерывов для осмотра машины и личных надобностей,

– время простоев по организационным причинам и устранения зависания руды,

– время простоев по организационным причинам и устранения зависания руды,

Производительность машины в смену составит

(1.45)

(1.45)

Определим количество машин в смену:

(1.46)

(1.46)

где А см.зад – сменное задание на вывозку руды, А см.зад =900 т;

Принимаем в работу 2 машины типа ПД-3. Работа их планируется следующим образом: к концу погрузки первой машины, вторая машина делает маневр на сопряжение штрека с заездом к магазину и задним ходом въезжает в продолжение штрека и там ожидает проезда груженной первой машины. После разгрузки первой машины и ее маневра и ожидания для пропуска второй машины к рудоспуску, время рейса первой и второй машины уравниваются.

Определяем удельный вес топлива на 1 т. км перевозимого груза:

(1.47)

(1.47)

где  – расход дизельного топлива на километр пути,

– расход дизельного топлива на километр пути,