|

Лекция № 7 (2 часа). 7. Сварочные материалы: электроды, проволоки сплошного сечения и порошеовые, самозащитные и легирующие флюсы

|

|

|

|

Лекция № 7 (2 часа)

7. СВАРОЧНЫЕ МАТЕРИАЛЫ: ЭЛЕКТРОДЫ, ПРОВОЛОКИ СПЛОШНОГО СЕЧЕНИЯ И ПОРОШЕОВЫЕ, САМОЗАЩИТНЫЕ И ЛЕГИРУЮЩИЕ ФЛЮСЫ

7. 1. Их классификация, характеристики и назначение

Ручную дуговую сварку (РДС) производят покрытыми сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. РДС позволяет выполнять швы в разных пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном.

Электроды для РДС. Стержни плавящихся электродов изготавливают из стали, чугуна, алюминиевых и титановых сплавов, меди и медных сплавов.

Для сварки сталей и изготовления электродов применяют холоднотянутую гладкую стальную проволоку диаметром 0, 8…6, 0 мм. ГОСТ 2246-70 предусматривает 75 марок сварочной проволоки разного химического состава: 6 марок низкоуглеродистой проволоки (Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА, Св-10Г2), 30 марок легированной проволоки (Св-08ГС, Св-08Г2С и др. ) и 39 марок высоколегированной проволоки (Св-12Х13, Св-12Х11НМФ и др. ).

Обозначение проволоки, применяемой для сварки чёрных металлов, расшифровывается следующим образом: Св – сварочная (содержание серы и фосфора не более 0, 04%); первое число – содержание углерода в сотых долях процента;. Заглавными буквами обозначают легирующие элементы (марганец – Г, кремний – С, хром – Х, никель – Н, молибден – М, вольфрам – В, селен – Е, алюминий – Ю, титан – Т, ниобий – Б, кобальт – К, медь – Д); после буквенного обозначения легирующего элемента ставят число, обозначающее его процентное содержание (если содержание менее 1 %, то число отсутствует). Последними буквами могут быть А (содержание серы или фосфора менее 0, 03%), АА (содержание серы или фосфора менее 0, 02%), Э (проволока, предназначенная для изготовления электродов), О (омеднённая), Ш, ВД и ВИ (выплавленная соответственно электрошлаковым, вакуумно-дуговым и вакуумно-индукционным способами).

|

|

|

Электродное покрытие (обмазочная масса) необходимо для обеспечения стабильного горения дуги и получения шва с заранее заданными свойствами. Оно наносится на стержень окунанием или опрессовкой и включает в себя ряд компонентов.

Стабильное горение дуги обеспечивает присутствие соединений щелочных металлов с низким потенциалом ионизации (калий, натрий, кальций). Покрытия электродов для сварки на постоянном токе не содержат стабилизирующих компонентов, и поэтому они неприемлемы для сварки на переменном токе. Иногда торец электрода с таким покрытием окрашивают красным цветом.

Защита металла сварочной ванны от взаимодействия с кислородом и азотом воздуха осуществляется за счёт создания газовой атмосферы, оттесняющей воздух, и образования шлака на поверхности сварочной ванны и каплях металла.

К газообразующим компонентам относятся органические вещества (крахмал, целлюлоза, декстрин, древесная мука). При нагреве дугой они сгорают, создавая собственную газовую атмосферу.

К шлакообразующим компонентам относятся марганцевая руда, рутил TiO2, плавиковый шпат CaF2, мрамор СаСО3, каолин, мел, кварцевый песок и другие вещества. Шлакообразующие компоненты расплавляются под действием теплоты дуги, обволакивают капли расплавленного электродного металла и вместе с ним попадают в сварочную ванну. Имея меньшую плотность, чем расплавленный металл, шлак всплывает на поверхность расплава, обеспечивая защиту сварочной ванны от кислорода воздуха и одновременно замедляя её охлаждение. Это способствует удалению газов из расплава и препятствует образованию закалочных структур в сварном шве и околошовной зоне.

|

|

|

Раскисление металла сварочной ванны осуществляется путём введения в покрытие химических элементов, более активных по отношению к кислороду, чем основной металл заготовок (имеющих большее сродство к кислороду). При сварке сталей в качестве раскислителей используют ферромарганец, ферросилиций, ферроалюминий и другие вещества.

Раскисление сопровождается следующими реакциями:

2FeO + Si = SiO2 + 2Fe;

FeO + Mn = MnO + Fe

Образующиеся при этом нерастворимые в железе оксиды (SiO2, MnO) уходят в шлак, который всплывает на поверхность сварочной ванны.

Легирование металла шва происходит при введении в покрытие легирующих компонентов – ферросплавов или чистых металлов, которые при сварке переходят в металл шва.

Связующие вещества (например, натриевое жидкое стекло Na2O(SiO)2, желатин, пластмассы) обеспечивают связывание компонентов покрытий друг с другом и с электродной проволокой.

Классификация электродов осуществляется по следующим признакам: виды сварочной проволоки; виды сталей, для сварки которых предназначены электроды; толщина и виды покрытий; характер шлака, образующегося при расплавлении покрытия; механические свойства металла сварного шва; допустимое пространственное положение при сварке; полярность тока, применяемого при сварке.

По видам свариваемых сталей различают электроды следующих групп: У – позволяющие сваривать углеродистые и низколегированные стали; Л – для легированных конструкционных сталей; Т – для легированных теплоустойчивых (жаростойких) сталей; В – для высоколегированных сталей с особыми свойствами; Н – для наплавки поверхностных слоёв с особыми свойствами.

По толщине покрытия различают электроды с тонким и средним (стабилизирующим), а также толстым и особо толстым (защитно-легирующим) покрытиями.

Таблица 7. 1

Классификация электродов по толщине покрытий

| Покрытие | Отношение диаметра покрытия D к диаметру электродной проволоки d | Обозначение электрода |

| Тонкое | Менее 1, 20 | Т |

| Среднее | 1, 20…1, 45 | С |

| Толстое | 1, 45…1, 80 | Д |

| Особо толстое | Более 1, 80 | Г |

Стабилизирующее покрытие состоит только из ионизирующих и связующих компонентов. Они не обеспечивают высокой прочности сварного соединения. В состав покрытий средней толщины, толстых и особо толстых покрытий входят все перечисленные компоненты, обеспечивающие высокое качество сварного шва.

|

|

|

По видам покрытий электроды могут относиться к следующим группам:

Группа А – электроды с кислым покрытием, содержащим оксиды железа, марганца, кремния и титана. Эти электроды обладают хорошими сварочно-технологическими свойствами: они позволяют вести сварку во всех пространственных положениях на переменном и постоянном токах. Возможна сварка заготовок с ржавыми кромками и окалиной. Такие электроды применяются для сварки низкоуглеродистых и низколегированных сталей. Металл шва соответствует кипящей и полуспокойной стали. Электроды с кислым покрытием токсичны в связи с выделением соединений марганца.

Группа Б включает в себя электроды с основным покрытием, содержащим мрамор, плавиковый шпат, ферросилиций, ферротитан и ферромарганец. Такие электроды находят специальное применение (в основном для сварки на постоянном токе обратной полярности). При наличии ржавчины металл сварного шва склонен к образованию пор, требуется высокотемпературная прокалка (400…450оС) электродов перед сваркой. Металл шва хорошо раскислен.

Группа Ц – электроды с целлюлозным покрытием, содержащими целлюлозу, костную муку. Эти покрытия, создающие защитную газовую атмосферу, эффективны при любых типах тока. Они используются при сварке низкоуглеродистых и низколегированных сталей. Металл сварного шва соответствует полуспокойной или спокойной стали.

Группа Р включает в себя электроды с рутиловым покрытием, содержащим рутиловый концентрат TiO2, полевой шпат, мрамор и ферромарганец. Такие электроды, обладающие хорошими сварочно-технологическими свойствами, применяют для сварки ответственных конструкций. Металл сварного шва соответствует полуспокойной стали.

Группа П – электроды с прочими видами покрытий. При наличии в покрытии более 20% железного порошка к обозначению вида покрытия добавляют букву Ж.

|

|

|

По допустимым пространственным положениям сварки или наплавки электроды классифицируют:

- 1 – для всех положений;

- 2 – для всех положений, кроме вертикального сверху вниз;

- 3 – для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

- 4 – для нижнего.

По роду полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого тока используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды классифицируют и обозначают в соответствии с таблицей 7. 2.

Таблица 7. 2

Обозначения электродов по роду применяемого тока, полярности и напряжению

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода трансформатора, Uх. х. , В | Обозначения | |

| Номинальное | Предельное отклонение | ||

| Обратная | - | - | |

| Любая | ± 5 | ||

| Прямая | |||

| Обратная | |||

| Любая | ± 10 | ||

| Прямая | |||

| Обратная | |||

| Любая | ± 5 | ||

| Прямая | |||

| Обратная | |||

| Примечание – Прямая полярность – на электроде (-), обратная – на электроде (+) | |||

Согласно ГОСТ 9466-75 сварочные электроды обозначаются дробью, в числителе которой указывают буквенно-цифровые коды типа электрода, его марки, диаметра электродной проволоки, назначения электрода, толщины покрытия и группы электрода, а в знаменателе – буквенно-цифровые коды характеристик наплавленного металла и металла шва (по ГОСТ 9467-75, ГОСТ 10051-75 и ГОСТ 10052-75), вида покрытия, допустимых пространственных положений сварки или наплавки, рода переменного тока при сварке или наплавке и его полярности.

|

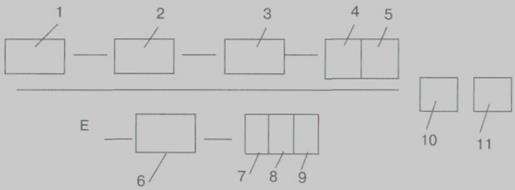

Рисунок 7. 1 – Структура условного обозначения электрода по ГОСТ 9466-75: 1 – тип; 2 – марка; 3 – диаметр, мм; 4 – обозначение назначения электродов; 5 – обозначение толщины покрытия; 6 – группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75; 7 – обозначение вида покрытия; 8 – обозначение допустимых пространственных положений сварки или наплавки; 9 – обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого тока источника питания сварочной дуги переменного тока; 10 – обозначение стандарта (ГОСТ 9466-75); 11 – обозначение стандарта на типы электрода

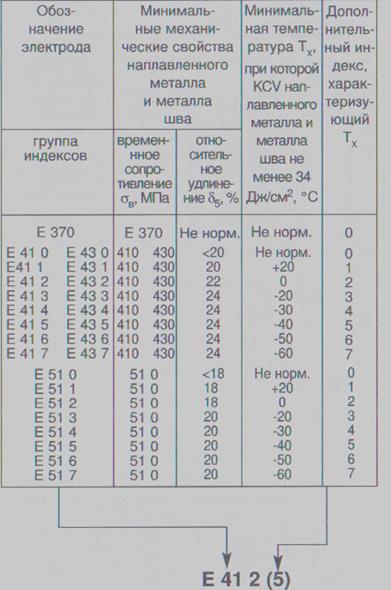

Рис. 7. 2. Система кодирования электродов для ручной дуговой сварки углеродистых и низколегированных конструкционных сталей по ГОСТ 9466-75 и ГОСТ 9467-75

|

|

|

Рис. 7. 3. Система кодирования электродов для ручной дуговой сварки теплоустойчивых сталей по ГОСТ 9466-75 и ГОСТ 9467-75

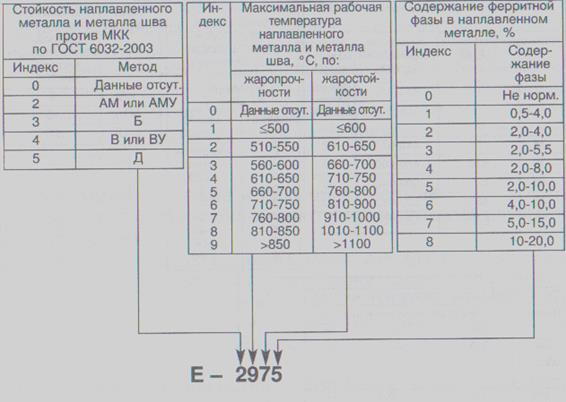

Рис. 7. 4. Система кодирования электродов для ручной дуговой сварки высоколегированных сталей по ГОСТ 9466-75 и ГОСТ 10052-75

Обозначение электродов для наплавки по ГОСТ 10051-75.

Для характеристики твёрдости наплавленного металла предусмотрено два цифровых индекса: первая цифра характеризует твёрдость (0 – не мене 19 HRC; 1 – 19…27 HRC; 2 – 28…33 HRC; 3 – 34…38 HRC; 4 – 39…44 HRC; 5 – 45…50 HRC; 6 – 51…56 HRC; 7 – 57…60 HRC; 8 – 61…63 HRC; 9 – свыше 63 HRC); вторая цифра показывает условия получения регламентируемой твёрдости (1 – в состоянии после наплавки, 2 – после термообработки).

Примеры условных обозначений (на этикетках или в маркировке коробок, пачек и ящиков с электродами).

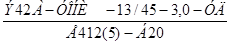

Электроды типа Э42А по ГОСТ 9467-75, марки УОНИ-13/45, диаметром 3, 0 мм, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, с установленной по ГОСТ 9467-75 группой индексов 41 2(5), указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б, для сварки во всех пространственных положениях, кроме вертикального сверху вниз 2 на постоянном токе обратной полярности 0:

ГОСТ 9466-75, ГОСТ 9467-75

ГОСТ 9466-75, ГОСТ 9467-75

Электроды УОНИ-13/45–3, 0 ГОСТ 9466-75 – в документации.

Электроды типа Э46 по ГОСТ 9467-75, марки МР-3, диаметром 3, 0 мм, для сварки углеродистых сталей У, с толстым покрытием Д, с установленной по ГОСТ 9467-75 группой индексов 43 0(3), указывающих характеристики наплавленного металла и металла шва, с рутиловым покрытием Р, для сварки во всех пространственных положениях, кроме вертикального сверху вниз 2 на постоянном токе обратной полярности и переменном токе при нормальном напряжении холостого хода трансформатора 70 В 6:

ГОСТ 9466-75, ГОСТ 9467-75

ГОСТ 9466-75, ГОСТ 9467-75

Электроды МР-3–3, 0 ГОСТ 9466-75 – в документации.

Электроды типа Э-09Х1МФ по ГОСТ 9467-75, марки ТМЛ-3У, диаметром 4, 0 мм, для сварки теплоустойчивых сталей Т, с толстым покрытием Д, с установленной по ГОСТ 9467-75 группой индексов 16, указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б, для сварки во всех пространственных положениях, кроме вертикального сверху вниз 2 на постоянном токе обратной полярности 0:

ГОСТ 9466-75, ГОСТ 9467-75

ГОСТ 9466-75, ГОСТ 9467-75

Электроды ТМЛ-3У–4, 0 ГОСТ 9466-75 – в документации.

Электроды типа Э-10Х25Н13Г2 по ГОСТ 10052-75, марки ОЗЛ-6, диаметром 5, 0 мм, для сварки высоколегированных сталей с особыми свойствами В, с толстым покрытием Д, с установленной по ГОСТ 10052-75 группой индексов 2975, указывающих характеристики наплавленного металла и металла шва, с основным покрытием Б, для сварки во всех пространственных положениях, кроме вертикального сверху вниз 2 на постоянном токе обратной полярности 0:

ГОСТ 9466-75, ГОСТ 10052-75

ГОСТ 9466-75, ГОСТ 10052-75

Электроды ОЗЛ-6–5, 0 ГОСТ 9466-75 – в документации.

Электроды типа Э-65Х11Н3 по ГОСТ 10051-75, марки ОМГ-Н, диаметром 4, 0 мм, для наплавки Н, с толстым покрытием Д, с установленной по ГОСТ 10051-75 группой индексов 300/33-1, указывающих характеристики наплавленного металла, с основным покрытием Б, для наплавки в нижнем положении 4 на постоянном токе обратной полярности 0:

ГОСТ 9466-75, ГОСТ 10051-75

ГОСТ 9466-75, ГОСТ 10051-75

Электроды ОМГ-Н–4, 0 ГОСТ 9466-75 – в документации.

В соответствии с европейским стандартом EN 499 сварочным электродам присваивается восьмизначное буквенно-цифровое обозначение, включающее в себя:

1) код способа сварки (таблица 7. 3);

2) код прочностных и пластических свойств наплавленного металла (таблица 7. 4);

3) код минимальной температуры, обеспечивающей ударную вязкость 47 Дж/см2 (таблица 7. 5);

4) код химического состава наплавленного металла (таблица 7. 6);

5) код типа покрытия (таблица 7. 7);

6) код производительности (переход металла в шов) и рода тока (таблица 7. 8);

7) код положения шва при сварке (таблица 7. 9);

8) код содержания водорода в наплавленном металле:

Кодировка содержания водорода имеет следующий вид:

| Код | Н5 | Н10 | Н15 |

| Максимальное содержание водорода, мл, в 100г наплавленного металла |

Таблица 7. 3

Кодировка способа сварки

| Код | Способ сварки | Код | Способ сварки | Код | Способ сварки |

| G | Газовая сварка | MF | Сварка порошковой проволокой | MIG | Сварка плавящимся электродом в защитном газе |

| E | Ручная дуговая сварка | TIG | Сварка неплавящимся электродом в инертном газе | UP | Сварка под флюсом |

Таблица 7. 4

Кодировка прочностных и пластических свойств наплавленного металла

| Код | σ т min, МПа | σ в, МПа | Код | σ т min, МПа | σ в, МПа |

| 440…570 | 530…680 | ||||

| 470…600 | 560…720 | ||||

| 500…640 | - | - | - |

Таблица 7. 5

Кодировка минимальной температуры, обеспечивающей ударную вязкость 47 Дж/см2

| Код | Минимальная температура, оС, обеспечивающая ударную вязкость 47 Дж/см2 | Код | Минимальная температура, оС, обеспечивающая ударную вязкость 47 Дж/см2 | Код | Минимальная температура, оС, обеспечивающая ударную вязкость 47 Дж/см2 |

| Z | Не регламентируется | - 20 | - 50 | ||

| А | - 30 | - 60 | |||

| - 40 | - | - |

Таблица 7. 6

Кодировка химического состава наплавленного металла

| Код | Содержание, % | Код | Содержание, % | ||||

| Mn | Mo | Ni | Mn | Mo | Ni | ||

| Без обозначения | - | - | 3Ni | 1, 4 | - | 2, 6…3, 8 | |

| Mo | 1, 4 | 0, 3…0, 6 | - | NiMo | 1, 4 | 0, 3…0, 6 | 0, 6…1, 2 |

| 1Ni | 1, 4 | - | 0, 6…1, 2 | MoNi | - | 1, 4…2, 0 | 0, 6…1, 2 |

| 2Ni | 1, 4 | - | 1, 8…2, 6 | Z | Любой другой состав | ||

Таблица 7. 7

Кодировка типа покрытия

| Код | Тип покрытия | Код | Тип покрытия | Код | Тип покрытия | Код | Тип покрытия |

| A | Кислое | R | Рутиловое | RC | Рутило-целлюлозное | RB | Рутило-основное |

| C | Целлюлозное | RR | Толстое рутиловое | RA | Рутило-кислое | D | Основное |

Таблица 7. 8

Кодировка производительности (переход металла в шов) и рода тока

| Код | Производи-тельность, % | Род тока | Код | Производи-тельность, % | Род тока |

| До 105 | Любой | 125…160 | Любой | ||

| До 105 | Постоянный | 125…160 | Постоянный | ||

| 105…125 | Любой | Более 160 | Любой | ||

| 105…125 | Постоянный | Более 160 | Постоянный |

Таблица 7. 9

Кодировка положения шва при сварке

| Код | Положение шва | Код | Положение шва |

| Все положения | Стыковой и угловой швы в нижнем положении | ||

| Все положения, кроме вертикального | Вертикальный шов | ||

| Стыковой и угловой швы в нижнем и горизонтальном положениях | - | - |

В качестве примера приведена расшифровка обозначения электрода Е 50 6 3 Ni В 2 2 Н10 по EN 499. Это электрод для ручной дуговой сварки. Минимальный предел текучести наплавленного металла 500 МПа; минимальная температура, обеспечивающая ударную вязкость 47 Дж/см2, - 60оС; химический состав наплавленного металла – 1, 4% Mn и 2, 6…3, 8% Ni. Электрод имеет основное покрытие. Он предназначен для сварки на постоянном токе. Производительность, характеризующая переход металла в шов, не превышает 105%. Сварку можно выполнять при любых положениях шва, кроме вертикального. Максимальное содержание водорода в 100 г наплавленного металла 10 мл.

|

Рис. 7. 5. Расшифровка обозначения электродов по EN 499

Дуговая сварка под флюсом. При выполнении сварки этим способом дуга горит под слоем сварочного флюса.

Сварочные материалы. Марку сварочной проволоки и её диаметр (таблица 7. 10) выбирают в зависимости от химического состава свариваемого материала.

Таблица 7. 10

Рекомендации по выбору сварочной проволоки и флюса

| Вид сварки | Диаметр сварочной проволоки, мм | Размер зерна флюса, мм |

| Автоматическая | 3, 0…5, 0 | 0, 33…3, 00 |

| Полуавтоматическая | 0, 8…2, 0 | 0, 25…1, 00 |

Для сварки сталей используют сварочную проволоку, выпускаемую по ГОСТ 2246-70. Для сварки алюминия и его сплавов применяют сварочную проволоку по ГОСТ 7871-75. Медь и её сплавы сваривают проволокой, выпускаемой согласно ГОСТ 16130-78.

Сварочные флюсы необходимы для изоляции сварочной ванны от атмосферы, стабилизации дугового разряда, формирования поверхности сварного шва и получения заданного состава и определённых свойств у наплавленного металла.

По назначению различают флюсы для сварки низкоуглеродистых, низколегированных, легированных и высоколегированных сталей, цветных металлов и их сплавов, по методу изготовления – плавленые флюсы и керамические флюсы (таблицы 7. 11 и 7. 12).

Таблица 7. 11

Состав плавленых флюсов

| Марка флюса | Содержание компонентов, масс. % | |||||

| SiO2 | MnO | CaO | Mg | Al2O3 | CaF2 | |

| АН-3489А | 41…44 | 34…38 | 6, 5 | 5, 0…7, 5 | 4, 5 | 4, 0…5, 5 |

| АН-60 | 42…46 | 36…41 | 3…11 | 0, 5…3, 0 | 5, 0 | 5…8 |

| АН-20С | 19-24 | 0, 5 | 3…9 | 9…13 | 27…32 | 25…33 |

| АН-20СП | 29…33 | 2, 5…4, 5 | 4…8 | 15…18 | 19…23 | 20…24 |

| ФС-9 | 38…41 | 38…41 | 6, 5 | 2, 5 | 10…13 | 2…3 |

Таблица 7. 12

Состав керамических флюсов

| Наименование компонента | Содержание компонента, масс. %, во флюсах | |

| К-2 | КВС-19 | |

| Титановый концентрат | 46…55 | - |

| Марганцевая руда | - | 47…51 |

| Кварцевый песок | - | 20…22 |

| Алюминиевая пудра | - | |

| Ферромарганец | 8…10 | - |

| Ферросилиций | 6…7 | |

| Полевой шпат | 8…13 | - |

| Плавиковый шпат | 8…10 | 6…7 |

| Жидкое стекло | ||

Флюсы, используемые при сварке низкоуглеродистых и низколегированных сталей, предназначены для раскисления и легирования наплавленного металла марганцем и кремнием.

Флюсы, применяемые при сварке легированных и высоколегированных сталей, должны обеспечивать минимальное окисление легирующих элементов в сварном шве. Для этого используют плавленые и керамические низкокремнистые, бескремнистые и фторидные флюсы.

Легирование металла шва в случае применения плавленых флюсов осуществляется марганцем, получаемым в результате разложения его оксидов при высоких сварочных температурах.

Легирование с помощью керамических флюсов осуществляется в результате прямого перехода легирующих элементов из ферросплавов в сварочную ванну.

Флюсы для сварки алюминия и его сплавов, легкоплавкие и химически нейтральные по отношению к жидкому металлу сварного шва, должны иметь малую плотность. В промышленности используются флюсы на основе фторидов и хлоридов щелочных металлов, обладающие электрической проводимостью и позволяющие получать соединения способом, называемым сваркой по флюсу.

Для предотвращения образования пор в сварном шве влажность флюсов должна составлять 0, 05…0, 1%. Поэтому перед применением флюсы рекомендуется просушивать в печах при температурах 100…900оС.

|

Порошковая проволока представляет собой трубчатую, часто сложного внутреннего сечения проволоку, заполненную порошкообразным наполнителем (рис. 7. 6).

Рис. 7. 6. Поперечное сечение порошковых проволок: а – простая трубчатая; б – с одним загибом оболочки; в – с двумя загибами оболочки; г – фигурная с повышенной долей металла; д – из трубки сплошного сечения (бесшовной)

Сохраняя технологические преимущества голой проволоки, порошковая проволока позволяет создавать газовую и шлаковую защиту металла сварочной ванны от воздуха, обеспечивать легирование металла шва и его очистку от вредных примесей. Надёжность защиты металла сварочной ванны от атмосферного воздуха можно характеризовать по содержанию азота (попадающего в металл шва именно из воздуха); так, при сварке порошковой проволокой содержание азота обычно не превышает 0, 02…0, 025 %.

Порошковая проволока – универсальный сварочный материал, пригодный для сварки сталей практически любого легирования, для наплавки слоёв с особыми свойствами. В ряде случаев она начинает успешно конкурировать с такими сварочными материалами, как флюсы и защитные газы. Наиболее широко порошковую проволоку применяют для сварки низкоуглеродистых и низколегированных сталей и наплавочных работ, что обусловлено возможностью варьирования химического состава и массы наполнителя – порошкообразной шихты, обеспечивающей высокое качество сварных соединений. В некоторых случаях порошковые проволоки (с наполнителем рутилового и рутил-флюоритового типов) выпускают для сварки с применением дополнительной защиты при сварке (флюса или углекислого газа).

Таблица 7. 13

Порошковые проволоки

| Марка | Диаметр, мм | HRC | Назначение |

| ПП-АНВ2у (15Г15Х10Н8) | 2, 6; 3, 0 | 22…46 | Для полуавтоматической сварки открытой дугой в нижнем положении стали 110Г13Л и её разнородных соединений со сталями перлитного класса типа 30Г, углеродистыми сталями 35Л и др., а также для сварки разнородных соединений высоколегированных сталей типа 18-10 с углеродистыми сталями типа Ст3 и др. Используется для наплавки буферных слоёв в качестве подслоя перед износостойкой наплавкой, особенно склонной к образованию трещин |

| ПП-АН19Н, ПС-39-А2ВП | 3, 0 | - | Для автоматической сварки вертикальных стыковых соединений низкоуглеродистых низколегированных сталей. Сварка судостроительных конструкций, металлоконструкций металлургических комплексов, резервуаров, мостов и других объектов |

| Марка | Диаметр, мм | HRC | Назначение |

| ПП-АН1 | 2, 8 | - | Сварка конструкций из малоуглеродистых и низколегированных сталей |

| ПП-АН8 | 2, 5; 3, 0 | - | Сварка конструкций из малоуглеродистых и низколегированных сталей |

| ПП-1ДСК | 2, 4 | - | Сварка конструкций из малоуглеродистых и низколегированных сталей |

| ПП-Нп-15Х4ГСМФ | 3, 6 | 48…54 | Специально для наплавки теплостойких сталей, с использованием флюса марки АН-46. Наплавка коленчатых валов дизельных двигателей на оборудовании «Реген» и «Глисон» |

| ПП-АНЧ-11 | 3, 0 | - | Сварка чугуна |

| ПП-АН154М | 2, 2; 2, 6 | 45…52 | Наплавка открытой дугой или под флюсом деталей, работающих в тяжёлых температурно-деформационных условиях при циклическом и термическом воздействии (бандажи и т. д. ) |

| ПП-АН155М | 2, 2; 2, 6 | 55…60 | Наплавка открытой дугой слоя стали на детали, работающие в тяжёлых температурно-деформационных условиях при циклическом и термическом воздействии горячей и холодной резки, валки, бандажи, для производства колец подшипников |

| ПП-АН156 | 2, 6; 3, 6 | 38…42 | Наплавка под флюсом металлоформ, валков-кристаллизаторов и других деталей периодически контактирующих с жидким металлом (чугуном, алюминиевыми сплавами) |

| ПП-АН156М | 2, 4; 3, 2 | 38…45 | Наплавка открытой дугой или под флюсом деталей, работающих в тяжёлых температурно-деформационных условиях при циклическом и термическом воздействии (металлоформы, кристаллизаторы, бандажи и т. д. ) |

| ПП-АН163М | 3, 0; 3, 6 | 18…22 | Наплавка под флюсом пильгервалков и других деталей трубопрокатного и сортопрокатного стана |

| ПП-АН167 | 1, 6; 2, 6 | 28…35 | Наплавка открытой дугой или под флюсом рабочих колёс втулок, дисков и других деталей насосов, подвергающихся абразивному износу, коррозии и кавитационной эрозии |

| ПП-АН168 | 1, 6; 2, 2 | 40…45 (на сталь) > 20 (на чугун) | Наплавка открытой дугой или под флюсом деталей, работающих в условиях абразивного износа (насосное оборудование и др. ) |

| ПП-Нп-30Х20НМ | 1, 8; 2, 2 | 40…48 | Наплавки щитов шахтных гидрокрепей, стальных коленчатых валов и др. |

| ПП-АН185 | 3, 2; 3, 6 | 38…45 | Наплавка под флюсом роликов МНЛЗ, деталей, периодически контактирующих с жидким металлом (сталью, чугуном и сплавами) |

| ПП-АН186 | 2, 4; 2, 8 | 30…35 | Наплавка на детали бурового и насосного оборудования, работающие в условиях абразивного износа, коррозии и трения металл по металлу |

| ПП-АН187 | 3, 2; 3, 6 | 45…52 | Наплавка валков сортопрокатных и трубопрокатных станов, валков для горячей и холодной прокатки |

| ПП-Нп-350Х8Г4С4Р | 2, 8; 3, 2; 3, 6 | 50…56 | Наплавка открытой дугой и под флюсом футировочных плит, лопастей бетономешалок, деталей углеразмольного оборудования |

| ПП-Нп-25ГХС | 1, 6…3, 2 | > 20 | Наплавка открытой дугой и под флюсом деталей сельхозтехники, зубьев крупных шестерён, деталей горно-обогатительных машин |

| ПП-Нп-250Х30Н3 | 2, 8; 3, 2; 3, 6 | 45…50 | Наплавка открытой дугой и под флюсом деталей оборудования трубопрокатных и сортопрокатных станов, линеек прошивного стана и др. |

| ПП-АН163 | 1, 6; 1, 8; 2, 0; 2, 2 | 30…38 | Наплавка под флюсом деталей, работающих в условиях циклической нагрузки: судовые гребные валы и др. |

| ПП-АН158 | 3, 2; 3, 6 | 36…52 | Наплавка под флюсом плунжеров мощных гидропрессов и других деталей, работающих в условиях гидроабразивного и абразивного износа, коррозии и т. д. |

| ПП-Нп-12ХГ2ТС | 2, 2; 2, 4 | 26…32 | Наплавка открытой дугой валов, втулок, посадочных мест под подшипники и др. |

| ПП-Нп-30Х4Г2М | 2, 0 | 42…48 | Наплавка открытой дугой стальных коленчатых валов, осей и др. |

| ПП-Нп-35В9Х3СФ | 3, 6 | 44…50 | Наплавка под флюсом стальных валков для горячей прокатки |

| ПП-Нп-150Х15Р3Т2 | 3, 2 | 50.. 58 | Наплавка открытой дугой зубьев ковшей экскаваторов, козырьков драг и др. |

| Марка | Диаметр, мм | HRC | Назначение |

| ПП-Нп-100Х10Н3Р3 | 3, 2 | 50…58 | Наплавка открытой дугой зубьев ковшей экскаваторов, козырьков драг и др. |

| ПП-Нп-150Х10Р2ФМ | 1, 8 | 57…63 | Наплавка открытой дугой малогабаритных деталей, работающих в условиях абразивного изнашивания |

|

|

|