|

Контроль отходов при подготовке зерна к помолу,цель процесса.Объясните различия в схеме контроля отходов при влажном и сухом способе очистки поверхности зерна.

|

|

|

|

Классификация отходов. Отходы, получаемые с отдельных машин зерноочистительного отделения в зависимости от их кормовой ценности, подразделяются на три категории.

Первая категория. К этой категории относят зерновые отходы с содержанием зерна 30—50% (включительно), зерновые отходы с' содержанием зерна 10— 30% (включительно), пыль обоечную (белую).

Вторая категория. К этой категории относят зерновые отходы с содержанием зерна от 2 до 10% и пыль обоечную (серую).

Третья к а т е г о р и я. К этой категории относят отходы от очистки зерна (сход с приемного сита и проход через нижнее сито сепаратора), содержащие зерна не более 2%, пыль аюпир анионную и обоечную (черную).

К отходам I и II категории относят такие, которые удаляются в процессе очистки зерна после мойки или первого увлажнения.

Контроль отходов. В процессе подготовки зерна к размолу возможно попадание в отходы нормальных зерен основной культуры. Для выделения из отходов зерна и его ценных частей, а также разделения последних на отдельные фракции проводят сортирование (контроль) отходов (рис. 32).

По данной схеме некормовые отходы поступают в бу-рат № 1. Проходом первых двух сит получают минеральные примеси, которые передают в бункер отходов III категории и про;ходом последнего сита — битое зерно, которое передают для размола в молотковую дробилку. С дробилки продукты измельчения направляют на магнит, весы и- далее в бункер отходов I и II категории. Сходом сит бурата получают зерно с крупными примесями, которое направляют для повторной очистки в сепаратор первого прохода.

Отходы I и II категории направляют в бурат № 2. Проходом первых двух сит бурата отбирают органические примеси, проходом последнего — битое зерно и сходам с бурата— полноценное зерно. Органические примеси передают непосредственно в бункер отходов III категории, а битое зерно — в молотковую дробилку, затем в автоматические весы и в бункер отходов I и II категории.Сходом с сит бурата № 2 получают полноценное зерно, которое вместе с зерном, полученным сходом с сит бурата № 1, направляют для повторной очистки в сепаратор первого прохода.Зерновые отходы, получаемые с куколеотборбчных и овсюгоотборочных машин, передают на контрольные триера, где выделяют годное зерно. Выделенное зерно передают в основной ноток первого сепарирования, куколь— IB бункер, а овсюги ячмень — в молотковую дробилку для последующего измельчения. Если в отходах с куколеотборочных машин преобладает битое зерно, его также передают в молотковую дробилку.Примеси с зерноуловителей поступают в шнековую сушилку, где высушиваются до постоянного веса и затем их передают в бурат отходов I и II категории для разделения на фракции.

|

|

|

Очистка моечных вод и своевременное удаление из них отходов и микрофлоры способствуют улучшению условий охраны окружающей среды.

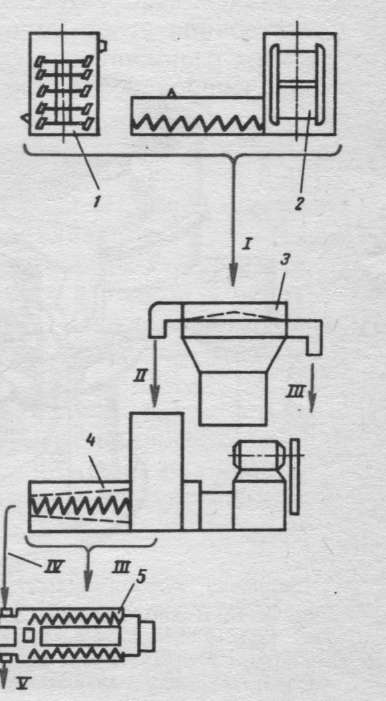

Линия обработки моечных отходов (рис. IV-12) включает последовательно установленные (на одном этаже) сепаратор А1-БСТ и шнековый пресс Б6-БПО, соединенные между собой

Рис. IV-12. Схема обработки сточных вод и моечных отходов: / — машина мокрого шелушения А1-БМШ; 2 — моечная машина Ж9-БМА; 3 — сепаратор для фильтрации сточных вод А1-БСТ; 4 — пресс для моечных отходов Б6-БПО; 5 — сушилка У2-БСО; / — сточные воды; // — моечные отходы; III — вода в канализацию; IV — прессованные отходы; V — сухие отходы

7. Кондиционирование зерна. Опишите механизм «разрыхления» эндосперма при кондиционировании. Сравните режимы «холодного» кондиционирования зерна пшеницы 4 типа стекловидностью 65% и пшеницы 3 типа стекловидностью 35%. Объясните причину различия.

|

|

|

Кондиционирование зерна или отволаживание – поглощение и распределение влаги в анатомических частях зерна в соответствии с их структурными особенностями. Весь процесс взаимодействия зерна с водой можно разделить на три этапа: начальный – 0,5 – 1 ч (происходит влагонасыщение плодовых, семенных оболочек и алейронового слоя и зародыша). Основной – 5..12 ч (перенос влаги внутрь эндосперма). Заключительный – сутки и более (завершается распределение влаги по анатомическим частям). В конце начального периода устанавливается чрезвычайно высокий градиент влагосодержания оболочек и эндосперма. В результате этого в основном периоде влагопереноса в эндосперме появляются микротрещины, и он раскалывается на отдельные части, что облегчает формирование крупок и дунстов. В результате изменения форм связи влаги с веществами зерна возникают внутренние напряжения, которые приводят к изменению мукомольных свойств зерна. Оболочки становятся более пластичными, а эндосперм менее прочным, что улучшает качество муки, увеличивает выход и снижает расход энергии. Для пшеницы 4 типа стекловидностью 65% требуется продолжительность отволаживания от 16 до 24 часов, а рекомендуемая влажность – 16,0 - 16,5%. А для пшеницы 3 типа стекловидностью 35% от 4 до 6 часов, до влажности – 14,0 – 14,5%. Разница эта из-за разницы в стекловидности. Зерно с мучнистым эндоспермом быстрее поглощает воду, чем зерно со стекловидным эндоспермом, ввиду большего количества капилляров, являющихся каналами, по которым перемещается вода. В связи с этим и время отволаживания для них устанавливают менее продолжительное.

Кондиционирование зерна, роль кондиционирования в управлении технологическими свойствами зерна. Виды кондиционирования. Выбор режимов «холодного» кондиционирования. Технологическая схема «холодного» кондиционирования.

Кондиционированием зерна называется сочетание способа и режимов гидротермической обработки и отволаживания зерна. Технологические процессы взаимодействия зерна с водой и теплом являются важнейшими при подготовке его к помолу. Существенное изменение анатомических, физико-химических, структурно-механических и биохимических свойсив зерна непосредственно влияет на преобразование его технологических свойств. Регулируя степень изменения этой группы первичных свойств, технолог может обеспечить изменение технологических свойств зерна в заданном направлении с целью его стабилизации на оптимальном уровне. Поэтому гидротермическая обработка – основной способ управления технологическими свойствами зерна. В результате ГТО на крупозаводах в значительной степени повышается коэфициент шелушения зерна пленчатых культур и выход наиболее ценной крупы высоких номеров (сортов) в следствии повышения прочности зерна снижается дробление ядра. Процессы гидротермической обработки направленно влияют на физико-механические и биологические свойства зерна, повышают ассортимент и качество готовой продукции. Отволаживание – поглощение и распределение влаги в анатомических частях зерна в соответствии с их структурными особенностями. Этот процесс сопровождается снижением прочности эндосперма в результате появления микротрещин. Существует два вида кондиционирования – «холодный» и скоростной. Скоростной проводят с помощью теплой воды или давлением пара. С увеличением температуры воды скорость ее поглощения зерном увеличивается. При повышении t воды до 45 происходит уплотнение клейковины, улучшающее хлебопекарные свойства зерна. Режимы кондиционирования правила ч.1 стр18. Схема: моечная машина, увлажняющая машина, бункера дляотволаживания, дозаторы, смеситель, повторно, потом окончательная очистка от прим., доувлажнение, бункер для отволаживания перед 1 др.с.

|

|

|

9. Ситовеечный процесс. Цель процесса, место ситовеечного процесса в технологической схеме сортового помола пшеницы. Определите эффективность работы ситовеечной машины при обогащении крупной крупки. Если зольность исходного продукта – 0,9%, а зольность проходовой фракции – 0,6% и ее количество составляет 70%.

Технологический процесс сортового помола пшеницы включает сортирование продуктов измельчения по добротности или по содержанию эндосперма. Необходимость этого определяется тем, что в процессе измельчения образуются частицы, отличающиеся содержанием эндосперма при равенстве размеров. Разделить крупки на фракции по добротности возможно используя псевдокипящий слой, для чего используют ситовеечную машину. Возможность эффективного разделения по добротности определяется однородностью по размерам крупок при условии создания неразрывного слоя на сите («постель»), что возможно при правильном подборе сит и воздушного режима. Следует отметить, что разделение продукта на фракции по добротности возможно, т.к. форма частиц различного состава существенно отличается. Форма частиц оценивалась по вытянутости (отношение длины к ширине частицы) и гладкости. Подбор сит по длине и по ярусам должен обеспечивать создание сплошного слоя продукта на сите. На ситовеечные машины направляют продукты первого качества. Необходимость этого процесса обусловлена стремлением получить наиболее экономичным способом максимальное количество высококачественной муки с минимальным содержанием в ней измельченных частиц оболочек зерна. По структуре процесс обогащения на системы, сортирующие раздельно крупные, средние, мелкие крупки и жесткий дунст первого качества, а также мелкие крупки второго качества. После этого обогащенные продукты направляются в вальцевые станки размольных систем.

|

|

|

Более надежно эффективность обогощения может быть оценена степенью снижения их зольности с учетом массы выделенной низкозольной крупки. Эффективность выделения находится в прямой зависимости от соотношения масс извлеченных и поступивших продуктов: чем больше получено обогощенной крупки, тем выше должно быть результат обогощения. Количественную характеристику процесса оценивают показателем выхода обогощения крупки:

=70%

=70%

Для оценки качественной характеристики процесса необходимо учесть степень снижения зольности обогощения крупки:

=

=  =1.5%

=1.5%

Общий показатель технологической эффективности (%) работы ситовееечной машины

Е=n1*n2*100=70*1.5=105%

Таким образом, данный критерий эффективности является количественно-качественным, учитывает не только изменение выхода общего продукта, но и снижение его зольности. Работу ситовеечной машины можно считать эффективной только в том случае, если значение Е больше 0

10. Драной процесс сортового помола зерна ржи. Цель процесса, принципиальная схема процесса. Определите суммарную величину извлечения с 3-х драных систем, если извлечение на 1 др.с. – 40%, 2 – 50%, 3 – 40%.

Зерно ржи существенно отличается по всем свойствам от зерна пшеницы. Особое значение для технологии муки имеют ее повышенная пластичность, прочное срастание алейронового слоя с крахмалистой частью эндосперма, наличие утолщенных оболочек. В результате при сортовом помоле возрастает трудность избирательного измельчения эндосперма, мука формируется с заметным присутствием в ней периферийных анатомических частей зерна.

|

|

|

Правила мука ч1 стр 67

Извлечение=40+(60*0.5)+(60*0.5*0.4)=82%

|

|

|