|

I. Подготовка поверхности.

|

|

|

|

Так как при металлизации не происходит оплавление частиц напыленного слоя с основным металлом, то поверхность металла – подложки подвергают подготовке. Поверхности напыляемого изделия должна быть придана шероховатость или поверхность должна быть покрыта такими метериалами, как молибден, у которого происходит частично молекулярное сцепление.

Без специальной подготовки поверхности можно производить напыление на неметаллическе материалы: дерево, бумагу, картон, ткани, керамику, гипс, бетон и т.д. Однако в этих случаях не должно быть следов грязи, масла, краски или влаги.

Способ подготовки шероховатости зависит от толщины покрытия, конфигурации и последующей обработки напыленного слоя.

Способы подготовки поверхности.

1. Струйная обработка абразивом (кварцевым песком, корундом) – применяется для стальных конструкций с гладкой поверхностью, нуждающейся в тонком покрытии от коррозии.

2. Подготовка со снятие стружки (нарезка рваной трубы, фрезеровка канавок, насечка, изготовление канавок клиновидной формы) – для тел вращения, направление брака литья, плоские стальные поверхности с толстыми покрытиями. Но затем следует струйная обработка абразивом.

3. Комбинированная обработка (нарезка полукруглой резьбы и рифление, нарезка резьбы и струйная обработка материалом, нарезка трубы с разводной) – для тел вращения с высокой прочностью сцепления слоя с основой и при высоких динамических нагрузках.

4. Напыление подслоя (напыляют молибден или никель для лучшего схватывания напыляемого материала) – при получении тонкого слоя напыления и твердой поверхности. Слой молибдена хорошо соединяется с основным металлом, а его шероховатая поверхность обеспечивает сцепление с последующим слоем.

|

|

|

Это основные способы подготовки поверхности к напылению. Однако при подготовке поверхности следует учитывать следующее:

- Какая прочность сцепления нанесенного покрытия может быть достигнута с помощью данного способа подготовки поверхности;

- Какова твердость поверхности обрабатываемого изделия;

- Какой толщины отверстие можно напылять;

- Какой способ будет наиболее экономичным, с учетом всего вышеизложенного.

II. Напыление.

Напыляемые материалы поставляются в виде проволоки, порошков (от 10 до 200 мк) (в виде порошков могут быть металлы, сплавы, композиционные сплавы, керамика) и каждый материал предназначен для получения тех или иных свойств:

Алюминий – для защиты черных металлов от коррозии;

Цинк – для защиты черных металлов от коррозии;

Молибден – для нанесения подслоя, а также для повышения жаростойкости;

Олово и его сплавы – лужение, как способ повышения кислотостойкости коррозионной стойкости. Бабитовые покрытия для наращивания вкладышей подшипников.

Медь и ее сплавы:

- Чистая медь для нанесения электропроводных и декоративных покрытий;

- Алюминиевая бронза с добавлениями повышает коррозионностойкость, стойкость к действию серной и соляной кислот;

- Фосфористая бронза – повышает износостойкость, применяют для упрочнения новых и восстановления изношенных частей валов и подшипников скольжения.

Никель и его сплавы: для защиты от эрозионного воздействия, повышение кислотостойкости, жаростойкости.

Углеродистая и низколегированная стали – для повышения износостойкости деталей машин, при восстановлении изношенных деталей.

Коррозионностойкая сталь – для повышения износостойкости, коррозионной стойкости, жаростойкости.

Серебро – для напыления электрических контактов и нанесения покрытия на оси перед напрессовкой деталей (толщина покрытия ~0,1 мм).

|

|

|

Режимы процесса напыления.

Для выполнения дюбого процесса металлизации существуют установленные режимы: только выполняя их, можно получить равномерное покрытие. Давление и расход газа (в зависимости от применяемого аппарата): давление ацетилена 0,6-1,2 ат., расход -600 – 2000 л/час;

Давление кислорода 2,5-5 ат., расход 1000-3000 л/час;

Давление воздуха 3-6 ат. Расход 10-30 м3/час.

Обычное расстояние от сопла до покрываемой поверхности составляет 50-400 мм, если оно равняется 50-80 мм, то такую металлизацию называют горячей, при этом снижаются потери распыляемого металла, частички попадают на поверхность металла в горячем состоянии.

Угол распыления обычно рекомендуют: для стали 300, цинка 25, Аl и Cu - 150. Для получения покрытия равномерной толщины желательно, чтобы толщина напыленного слоя за один проход не превышала 0,25 мм.

Виды напыления.

1. Газопламенное напыление – в зависимости от состояния напыленного материала может быть трех типов: напыление проволокой (рис. 5.25); прутком; порошком.

Проволока обычно диаметром не более 3 мм, для цветных сплавов - 5-7 мм. Применяемый газ ацетилен.

Рис. 5.25. Газопламенное напыление проволокой:

1 – сжатый воздух; 2 – ацетилено-кислородная горючая смесь;

3 - проволока; 4 – насадок; 5 – ядро ацетилено-кислородного пламени; 6 - оплавляющийся конец проволоки; 7 – факел пламени;

8 – воздушный поток; 9 - покрытие; 10 – поток частиц напыляемого материала; 11 – основной металл.

2. Дуговая металлизация – подаются две проволоки, между ними загорается дуга, проволоки плавятся и расплавленный металл выдувается воздухом (газом) (рис. 5.25). Сила тока ~280 А, температура дуги до 6100±200 К.

Рис. 5.26. Схема дугового напыления:

1 – насадок; 2 – место ввода напыляемого материала (проволки);

3- место подачи сжатого воздуха.

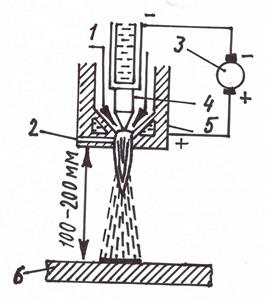

3. Плазменное напыление: между катодом и анодом возникает дуга, которая нагревает поступающий в сопло горелки газ, он затем истекает из сопла в виде плазменной струи (рис. 5.26). В качестве рабочего газа используют аргон или азот. Наплавленный материал подается в виде порошка.

Рис. 5.27. Схема плазменного напыления:

1 – плазмообразующий газ; 2 – место ввода напыляемого материала; 3 – источник питания; 4 – катод; 5 – анод.

|

|

|

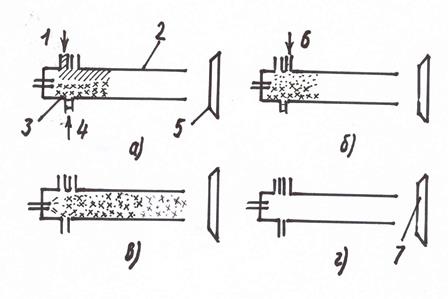

4. Детонационное напыление: в камеру водоохлаждаемого ствола установки диаметром 254 мм подается кислород и ацетилен в строго определенных количествах (рис. 5.27). Затем через специальное отверстие в камере подается напыляемый порошок (карбид вольфрама, оксид алюминия. Полученную газовую смесь, в которой порошок находится во взвешенном состоянии, поджигают искрой. В результате взрыва смеси происходит выделение теплоты и образуется ударная волна, которая разогревает и рагоняет частицы порошка к поверхности изделия. Затем ствол продувается азотом для удаления продуктов сгорания. Процесс повторяется, он отрегулирован с частотой 3-4 цикла в сек. Скорость частиц составляет ~ 820 м/с.

Рис. 5.28. Схема детонационного напыления:

а) подача газов в камеру; б) подача напыляемого материала; в) подача электрической искры; г) продувка камеры.

1 – сопло для подачи кислорода; 2 – водоохлаждаемый ствол;

3 - камера сгорания; 4 – сопло для подачи ацетилена;

5 – основной материал; 6 – сопло для подачи в камеру сгорания напыляемого порошка; 7 – покрытие.

|

|

|