|

Составление структурных схем автоматизированных систем контроля

|

|

|

|

СОСТАВЛЕНИЕ СТРУКТУРНЫХ СХЕМ АВТОМАТИЗИРОВАННЫХ СИСТЕМ КОНТРОЛЯ

Цель работы: приобретение практических навыков проектирования структуры автоматизированных систем контроля параметров производственных процессов.

Основные положения

Автоматизация в широком смысле этого понятия означает внедрение искусственных средств, обеспечивающих автоматическое протекание процесса. Результатом этого является создание автомата, то есть системы, самостоятельно выполняющей определенную программу. В соответствии с программой автомат принимает решения, учитывающие зависимости между входными данными и мгновенным состоянием системы, и выдает реализующие эти решения данные. В повседневной практике под автоматизацией также понимают и механизацию – замену ручных операций действием механизмов. Механизация плохо соответствует данному выше определению, но было бы справедливо считать ее начальным этапом автоматизации.

Автоматизация преследует различные цели, важнейшими из которых являются:

1) экономические (недостаток рабочей силы, неполная загрузка одного конкретного рабочего в связи с эпизодическим, кратковременным участием в процессе);

2) технические (невозможность участия человека в процессе измерения, сокращение времени измерения, увеличения производительности, перегрузка персонала сложными операциями);

3) общие (повышение качества измерений путем автоматического распознавания и уменьшения погрешностей).

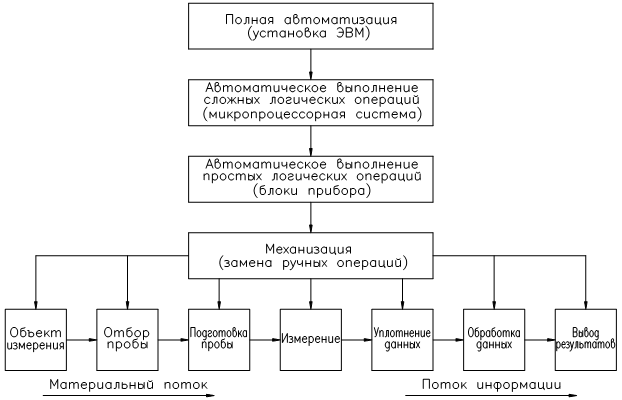

Процесс измерения можно представить в виде схемы (рис. 9. 1) [1], на которой также представлены основные возможные этапы автоматизации этого процесса, начиная от выполнения всех операций вручную до полной автоматизации, предусматривающей передачу сложных логических операций машине. Рассмотрим отдельные структурные элементы этой схемы.

|

|

|

Основным элементом схемы является этап собственно измерения, то есть получение выходного сигнала, находящегося в функциональной зависимости от измеряемой величины и удобного для дальнейшей обработки. Автоматизация этапа измерения требует обеспечить автоматическое выполнение некоторых операций: переключения диапазона измерения, проверки и корректировки нуля, компенсации (при компенсационных измерениях), учет влияния старения элементов измерительной схемы, перенастройку параметров при проведении серии измерений, выбор оптимальных параметров измерений в зависимости от характера измеряемой величины, а также других необходимых операций. Как правило, автоматизация этапа измерения является наиболее трудоемкой по сравнению с автоматизацией других элементов процесса.

Слева от этапа измерения на рисунке 9. 1 располагаются этапы, связанные с подготовкой объекта к измерению и характеризующиеся наличием материального потока. Это этапы отбора и приготовления проб. Названия этих этапов ассоциируются, в первую очередь, с анализом различных веществ, однако их следует понимать в более широком смысле. Под отбором и приготовлением проб в данном случае подразумеваются подготовительные операции, без которых проведение измерения невозможно или затруднительно. Например, при измерении температуры контактным способом следует ввести датчик температуры в контакт с исследуемым органом пациента. Проблема автоматизации таких операций отсутствует, если измерительный прибор или датчик находится в непосредственном контакте с неподвижным измеряемым объектом. Это же относится к бесконтактным методам измерения без потока материала (например, измерение температуры при помощи тепловизора). В других случаях проблема автоматизации может решаться механизацией трудоемких операций (механизированное перемещение массивных элементов, возможно по заданной программе). Самое большое количество трудностей возникает при автоматизации биохимического анализа различных веществ, особенно жидких. При этом требуется обеспечить автоматическое дозирование пробы, размешивание, растворение с различными реагентами, фильтрацию, сушку, транспортирование и большое количество других операций, в зависимости от характера пробы и измеряемых параметров.

|

|

|

Этапы, расположенные на рисунке 9. 1 справа от этапа измерения связаны с преобразованием измерительного сигнала в нужную форму и характеризуются наличием информационного потока. В этой области достигнуты значительные успехи, особенно с появлением дешевых микропроцессорных систем. С помощью электроники сравнительно легко обеспечивается замена визуального считывания и ручной записи данных автоматическими регистраторами, коррекция сигнала, вычисления и многие другие операции.

На схеме прохождение сигнала разбито на три этапа. Уплотнение применяется при передачи по информационным каналам большого количества данных для повышения скорости, а также при хранении больших объемов в памяти. При этом применяются такие способы, как временное и частотное разделение каналов, мультиплексирование, сжатие информации аналоговыми и цифровыми (программно с помощью ЭВМ) способами.

Обработка данных связана с преобразованием измерительного сигнала в вид, удобный для вывода, и включает такие операции, как фильтрация, усиление, аналого-цифровое и цифро-аналоговое преобразование, вычисления различных параметров, различные виды анализа (в том числе и статистический). При автоматизации обработки данных очень широко применяются микропроцессорные системы и ЭВМ, обладающие огромными возможностями.

Представление результата измерения может производиться как в виде вывода на дисплей, печатающее, самопишущее или другое регистрирующее устройство, так и в виде различных управляющих сигналов, в форме записи на различные носители (магнитные диски, ленты, компакт-диски и т. д. ) для дальнейшего использования. Все эти операции легко автоматизируются при использовании микропроцессорных систем и ЭВМ.

|

|

|

По вертикали на рисунке 9. 1 расположены основные этапы автоматизации. Разделение на этапы определяется, с одной стороны, степенью сложности задачи, с другой – различием применяемых для ее решения средств автоматизации.

Рисунок 9. 1 – Схема процесса измерения и этапы автоматизации

Простейшим этапом является механизация, то есть замена ручных операций действием механизмов. Эта форма автоматизации является наиболее распространенной в настоящее время. Часто при механизации сохраняют те же операции, которые производятся вручную, но их выполнение осуществляется механическими и электрическими устройствами. Такая методика облегчает эксплуатационную проверку вследствие возможности обращения к аналогиям, но иногда она требует весьма сложных и потому малонадежных конструкций. В этих случаях приходится искать принципиально новые методы достижения результата.

Кроме выполнения механических ручных операций часто требуется принятие логических решений. Чаще всего это относится к коррекции при влиянии внешних условий, нормированию или оценке выходного сигнала. При этом в прибор вводятся специальные устройства, например, биметаллический компенсатор изменения температуры, следящие системы для поддержания параметров прибора на заданном уровне, аналоговые вычислительные устройства для выбора одного из альтернативных решений, устройства самоконтроля и самокорректировки. При введении таких устройств для персонала упрощается работа с прибором, снижается возможность ошибок, но при этом снижается универсальность прибора.

Избежать снижения универсальности прибора, а также повысить сложность решаемых логических задач позволяет применение микропроцессорных систем. В данном случае становится возможным распознавание и корректировка погрешностей измерения, нарушений в работе прибора, различного рода вычисления и специфические цифровые методы обработки сигнала. При использовании ЭВМ возможности устройств еще более расширяются. Становится возможным создание самообучающихся и адаптивных систем, систем на основе " искусственного интеллекта", которые самостоятельно находят пути оптимального решения измерительных задач. ЭВМ, особенно при эксплуатации в локальных и глобальных сетях, позволяют легко решать вопросы накопления и обработки информации.

|

|

|

Рассмотрим основные пути создания автоматизированных систем контроля производственных процессов на примере контроля диаметра и отклонения формы детали после шлифования. В процессе контроля требуется измерить диаметр детали в различных сечениях и проверить, находятся ли размеры в пределах заданных полей допусков диаметра и формы. В недалеком прошлом для подобных целей очень широко использовались электроконтактные головки, в которых операция измерения не производилась. Головки предварительно настраивались на контролируемый размер, и результат контроля формировался на «светофорном» индикаторе, сигнальные лампы которого соответствовали одному из возможных случаев: деталь годна, размер больше заданного, размер меньше заданного. Однако в настоящее время происходит некоторое смешение понятий «измерение» и «контроль». Это выражается в том, что автоматизированная система контроля выполняет ряд измерений детали, а затем по полученным результатам формирует результат контроля в «сфетофорной» или более сложной форме. Одновременно создается протокол измерений с числовыми значениями измеряемых величин.

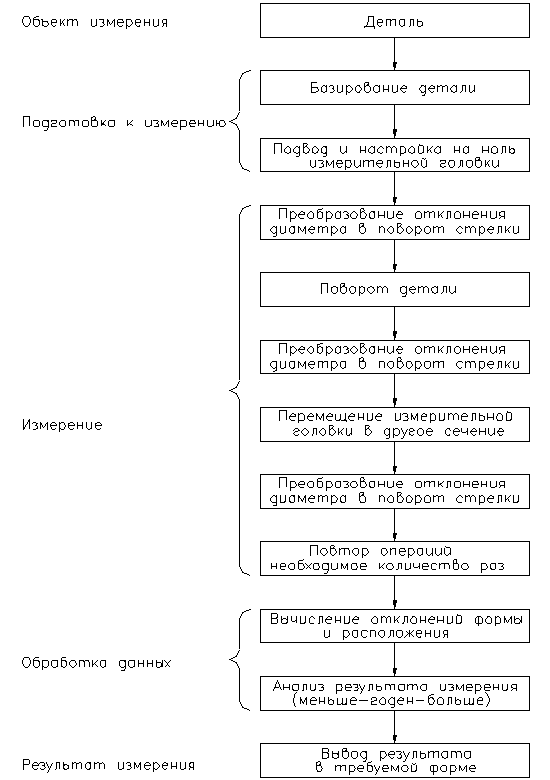

Составим структурную схему процесса измерения диаметра и отклонений формы детали. Объектом измерения в данном случае служит деталь. К этапам отбора и подготовки пробы следует отнести базирование детали и подвод измерительного устройства (например, индикаторной головки). Этап измерения заключается в преобразовании измеряемой величины в перемещение стрелки индикаторной головки. Деталь при этом вращается, а головка перемещается вдоль ее оси для измерения диаметра в нескольких сечениях. Результат измерения представляется в аналоговой форме с помощью круговой шкалы. Структурная схема процесса измерения приведена на рисунке 9. 2.

Автоматизацию измерительного устройства будем проводить поэтапно, начиная с этапа механизации. К ручным операциям можно отнести:

на этапе подготовки – установка и базирование детали на измерительной позиции, подвод и установка нуля измерительной головки;

на этапе измерения – вращение детали и перемещение измерительной головки;

на этапе обработки сигнала – считывание значений давления с аналоговой шкалы и вычисление результатов.

|

|

|

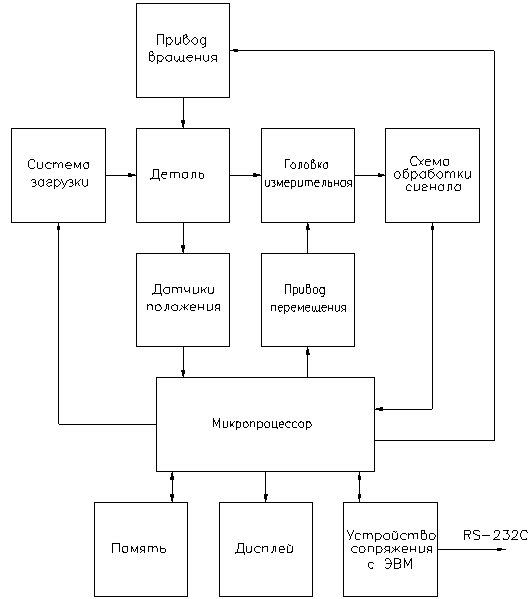

Установку детали на измерительную позицию легко автоматизировать с помощью различных загрузочных и ориентирующих устройств. При этом правильность установки можно отследить с помощью требуемого количества датчиков положения детали. Различные движения детали легко механизируются с помощью соответствующих приводов. При наличии измерительной головки с электрическим выходным сигналом аналоговую шкалу устройства можно заменить цифровой. Полученная структурная схема механизированного измерительного устройства приведена на рисунке 9. 3.

Рисунок 9. 2 – Схема процесса измерения

Рисунок 9. 3 – Схема механизированного измерительного устройства

Следующий этап автоматизации – замена простых логических операций. К таким можно отнести вычисление отклонений формы детали и формирование результатов контроля. Эти операции в соответствии с рисунком 9. 1 могут выполняться электронными блоками (схемами с жесткой логикой), однако в данном случае целесообразно сразу перейти к следующему этапу путем создания системы на основе микроконтроллера. При сопряжении такой системы с ЭВМ возможно получение протокола измерений в электронной форме или в виде твердой копии, передача данных по сети и т. д. Структурная схема такого устройства приведена на рисунке 9. 4.

Рисунок 9. 4 – Схема микропроцессорного измерительного устройства

|

|

|