|

Метод испытания твёрдости по Бринеллю. (ГОСТ 9012-59)

|

|

|

|

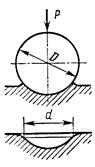

Этот метод основан на вдавливании стального закалённого шарика определённого диаметра под действием заданной нагрузки в испытуемую поверхность в течении определённого интервала времени. Твёрдость в данном случае определяют как среднее нормальное условное напряжение, вычисляемое путём деления значения нагрузки на площадь сферического отпечатка.

Величина твёрдости обозначается через HB, и подсчитывается по формуле

, (1)

, (1)

где D – диаметр шарика, мм; P – нагрузка на шарик, кгс; d – диаметр отпечатка, мм.

Рисунок 1 – Схема определения твёрдости по Бринеллю

Рисунок 1 – Схема определения твёрдости по Бринеллю

|

ГОСТ 9012-59 регламентирует диаметры шарика и нагрузку, прикладываемую к образцу. Для того чтобы не производить подсчётов по формуле (1) в ГОСТе даны таблицы чисел твёрдости, зависящие от диаметра отпечатка, нагрузки и диаметра шарика. Полученное число твёрдости при прочих равных условиях определяется диаметром отпечатка d. Последний тем меньше, чем выше твёрдость испытуемого металла. В зависимости от размеров и вида материала ГОСТом устанавливаются нормы для испытаний по методу Бринелля (таблица 1). При указании твёрдости HB иногда указывают принятые нагрузку и диаметр шарика.

Между пределом прочности и числом твёрдости HB различных металлов существует следующая зависимость [4]:

Сталь с твёрдостью HB:

120-175........................................ sВ»0,34 HB

175-450......................................... sВ»0,35 HB

Медь, латунь, бронза:

отожженная.................................. sВ»0,55 HB

наклепанная................................. sВ»0,40 HB

Алюминий и его сплавы с твёрдостью HB:

20-45............................................. sВ»(0,33-0,36) HB

Дюралюмин:

отожжённый................................. sВ»0,36 HB

после закалки и старения............ sВ»0,35 HB

Таблица 1

Область применения метода Бринелля

|

|

|

| Материал | Твёр-дость (HB) | Толщина образца, мм | Соотношение между P и D | Диаметр шарика D, мм | Нагрузка P, кгс | Выдержка под нагрузкой, с |

| Чёрные металлы | 140-450 | >6 3…6 <3 | P =30 D 2 | 2,5 | 187,5 | |

| до 140 | >6 3…6 <3 | P =30 D 2 | 2,5 | 187,5 | ||

| Цветные металлы и сплавы (медь, латунь, бронза, магниевые сплавы и др.) | 31,8-130 | >6 3…6 <3 | P =10 D 2 | 2,5 | 62,5 | |

| Цветные металлы и сплавы (алюминий, подшипни-ковые сплавы) | 8-35 | >6 3…6 <3 | P =2,5 D 2 | 2,5 |

Измерение твёрдости по методу Бринелля не является универсальным методом. Этот метод не позволяет: а) испытывать материалы с твёрдостью более HB 450; б) измерять твёрдость тонкого поверхностного слоя (толщиной менее 1…2 мм), т.к. стальной шарик продавливает этот слой и проникает на большую глубину. Толщина измеряемого слоя (или образца) должна быть не менее десятикратной глубины отпечатка.

Результаты испытаний будут считаться недействительными, если после получения отпечатка боковые или нижняя стороны образца деформируются. Расстояние от центра отпечатка до края образца должно быть не менее чем 2,5 d, а расстояние между центрами двух соседних отпечатков не менее 4,0 d. Результаты испытаний не должны быть искажены явлениями вспучивания краёв образцов.

Диаметр отпечатка следует измерять в двух перпендикулярных направлениях и определять его как среднее арифметическое из двух измерений. Разность измерений диаметров одного отпечатка не должна превышать 2% от меньшего из них.

Измерение твёрдости методом Бринелля производится на специальных прессах Бринелля (например, ТШ-2) (рисунок 2).

Рисунок 2 – Установка для испытания на твёрдость методом Бринелля

1- столик для центровки образца;

2- маховик; 3- грузы;

4- шарик;

5- электродвигатель

Рисунок 2 – Установка для испытания на твёрдость методом Бринелля

1- столик для центровки образца;

2- маховик; 3- грузы;

4- шарик;

5- электродвигатель

|

Испытуемый образец устанавливают на столике 1 в нижний части неподвижной станины пресса, подготовленной (зашлифованной) поверхностью кверху. Поворотом вручную маховичка 2 по часовой стрелке столик прибора поднимают так, чтобы шарик мог вдавиться в испытуемую поверхность. В прессах с электродвигателем вращают маховик 2 до упора и нажатием кнопки включают двигатель 5. Последний сначала перемещает коромысло и постепенно нагружает шток, а следовательно, и вдавливает шарик под действием нагрузки, сообщённой привешенным к коромыслу грузом. Эта нагрузка действует в течении заданного времени, после чего вал двигателя, вращаясь в обратную сторону, соответственно перемещает коромысло и снимает нагрузку. После автоматического выключения двигателя, поворачивая маховичок 2 против часовой стрелки, опускают столик прибора и снимают образец.

|

|

|

В образце остаётся отпечаток со сферической поверхностью (лункой). Диаметр отпечатка измеряют специальным микроскопом Бринелля.

|

|

|