|

По дисциплине: «Техническое обслуживание автомобилей»

|

|

|

|

Пояснительная записка

к курсовому проекту

По дисциплине: «Техническое обслуживание автомобилей»

Тема: «Организация производства работ зоны РР»

(наименование темы)

| Выполнена студентом: 3251 (группа) Живаев А.М. (подпись, инициалы, фамилия) Специальность 190631 «Техническое обслуживание и ремонт (номер, наименование) автомобильного транспорта» Руководитель (дата) Тычина В.В. (подпись, инициалы, фамилия) | |

г. Екатеринбург

Состав проекта

| № документа | Наименование документа | Код документа |

| Пояснительная записка | КП.190604.01.27.13.ПЗ | |

| Планировочное решение зоны (участка) | КП.190631.01.27.13.ПЛ | |

| Технологическая (постовая) карта | КП.190631.01.27.13.ТК | |

| План-график технического обслуживания | КП.190604.01.27.13.ПГ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13. ПЗ |

| Разраб. |

| Живаев А.М. |

| Руководитель |

| Тычина В.В. |

| Т. Контр. |

| Н. Контр. |

| Утверд. |

| Зона РР |

| Лит. |

| Листов |

| ГБОУ СПО СО ЕАДК АМ 3251 |

| Введение 1. Расчетно-технологическая часть 1.1 Анализ исходных данных 1.2 Выбор исходных нормативов 1.3 Корректирование нормативов по условиям эксплуатации 1.4 Корректирование периодичности ТО и пробега до КР по кратности к среднесуточному пробегу 1.5 Расчет коэффициента технической готовности парка 1.6 Расчет годового пробега парка 1.7 Расчет производственной программы 1.8 Расчет годового объема работ 1. 9 Расчет числа рабочих в основных зонах АТП 1.10 Распределение годовой трудоемкости работ 1.11 Технологический расчет объекта проектирования 1.12 Выбор оборудования 1.13 Расчет площади участка 2. Организационная часть 2.1 Выбор метода организации производства технического обслуживания и текущего ремонта на АТП 2.2 Функциональные обязанности подразделений схемы организации труда 2.3 Схема технологического процесса в АТП 2.4 Краткое описание технологического процесса на объекте проектирования 2.5. Организация обучения ремонтных рабочих 2.6 Охрана труда 2.7 Пожарная безопасность на участке 2.8 Заземление на участке Список использованных источников Приложения |

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

Автомобильный транспорт - важнейшая отрасль хозяйства. Наряду с другими видами транспорта он удовлетворяет потребности населения в перевозках.

Автомобильный транспорт перевозит более 3/4 (около 80%)всех грузов. Основные преимущества автомобильного транспорта: меньшие капиталовложение в организацию перевозок, большая маневренность транспортных средств и возможность перевозок непосредственно от пункта отправления в пункт назначения без дополнительных перегрузок, значительная скорость доставки грузов и пассажиров.

При этом следует иметь в виду, что автомобильный транспорт является самым трудоемким и фонд ёмким видом транспорта, а издержки по содержанию авто транспорта, превосходят расходы по всем другим видам транспорта вместе взятым. В данном курсовом проекте является целью проектирование зоны РР в целях улучшения показателей АТП.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

1.1 Анализ исходных данных:

Автотранспортное производство осуществляет перевозку грузов на автомобилях КамАЗ – 5511 в IV группе условий эксплуатации в холодном климате с умеренной агрессивностью в Хабаровском крае (за пределами пригородной зоны).

|

|

|

Количество автомобилей ……………………………….. А = 180ед.

Среднесуточный пробег ………………………………… Lсс = 234км.

Дни работы АТП в году ………………………………… ДРГ = 299дн.

Дни работы участка ………………………………………ДуРГ = 299дн.

Пробег с начала эксплуатации ………………………..… Lнэ = 225000км.

1.2 Выбор исходных нормативов

Таблица 1 - Нормативы технического обслуживания и ремонта

| Наименование норматива | Обозначение | Единицы измерений | Значения | ||

| Исходные | Корректированные | Принятые к расчету | |||

| Периодичность ТО-1 |

| км. | |||

| Периодичность ТО-2 |

| км. | |||

| Пробег до КР |

| км. | |||

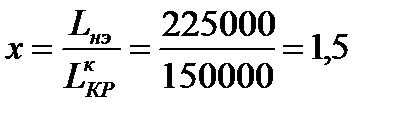

| Трудоемкость ЕО |

| чел*ч. | 0,75 | 0,9 | 0.9 |

| Трудоемкость ТО-1 |

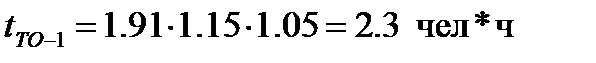

| чел*ч. | 1,91 | 2,3 | 2.3 |

| Трудоемкость ТО-2 |

| чел*ч. | 8,73 | 10,5 | 10.5 |

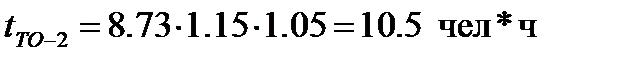

| Удельная трудоемкость ТР |

|

| 6,7 | 20,4 | 20.4 |

1.3 Корректирование нормативов по условиям эксплуатации

1.3.1 Периодичность технического обслуживания и пробега до капитального ремонта:

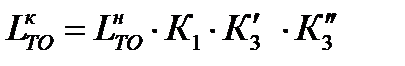

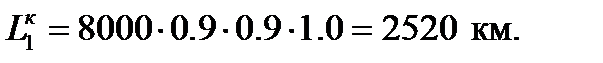

Периодичность ТО

(1)

(1)

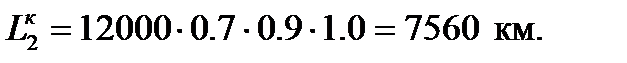

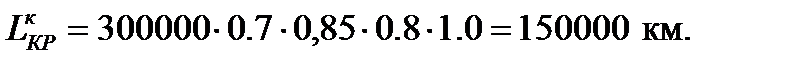

Пробег до КР

(2)

(2)

где  = 0,7 - коэффициент корректирования периодичности ТО и пробега до КР, в зависимости от категории условий эксплуатации, таб.2.8 [4];

= 0,7 - коэффициент корректирования периодичности ТО и пробега до КР, в зависимости от категории условий эксплуатации, таб.2.8 [4];

= 0.85 - коэффициент корректирования пробега до КР в зависимости от модификации подвижного состава, таб.2.9 [4];

= 0.85 - коэффициент корректирования пробега до КР в зависимости от модификации подвижного состава, таб.2.9 [4];

= 0,9(0,8) - коэффициент корректирования периодичности до ТО (пробега до КР) в зависимости от климатических условий, таб.2.10 [4];

= 0,9(0,8) - коэффициент корректирования периодичности до ТО (пробега до КР) в зависимости от климатических условий, таб.2.10 [4];

= 1,0 - коэффициент корректирования периодичности ТО и пробега до КР в зависимости от агрессивности окружающей среды, таб.2.10 [4]

= 1,0 - коэффициент корректирования периодичности ТО и пробега до КР в зависимости от агрессивности окружающей среды, таб.2.10 [4]

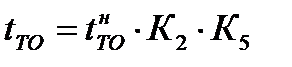

1.3.2 Трудоемкость технического обслуживания и текущего ремонта:

(3)

(3)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

где  = 1,4 - коэффициент корректирования удельной трудоемкости ТР в зависимости от категории условий эксплуатации, таб.2.8 [4];

= 1,4 - коэффициент корректирования удельной трудоемкости ТР в зависимости от категории условий эксплуатации, таб.2.8 [4];

= 1,15 - коэффициент корректирования трудоемкости ТО и ТР в зависимости от модификации подвижного состава, таб.2.9 [4];

= 1,15 - коэффициент корректирования трудоемкости ТО и ТР в зависимости от модификации подвижного состава, таб.2.9 [4];

= 1,2 - коэффициент корректирования удельной трудоемкости ТР в зависимости от климатических условий, таб.2.10 [4];

= 1,2 - коэффициент корректирования удельной трудоемкости ТР в зависимости от климатических условий, таб.2.10 [4];

= 1,0 - коэффициент корректирования удельной трудоемкости ТР в зависимости от агрессивности окружающей среды, таб.2.10 [4];

= 1,0 - коэффициент корректирования удельной трудоемкости ТР в зависимости от агрессивности окружающей среды, таб.2.10 [4];

|

|

|

К 4= 1,5 - коэффициент корректирования удельной трудоемкости ТР в зависимости от пробега с начала эксплуатации, таб.2.11 [4];

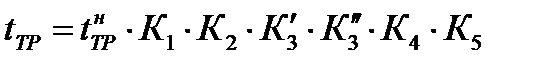

Коэффициент К 4 определяется по доле пробега с начала эксплуатации:

(5)

(5)

К 5 = 0,95 - коэффициент корректирования трудоемкости ТО и удельной трудоемкости ТР в зависимости от числа единиц подвижного состава и технологически совместимых групп, таб.2.12 [4];

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

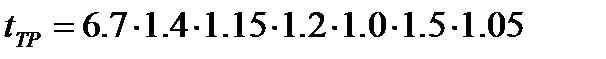

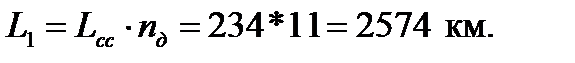

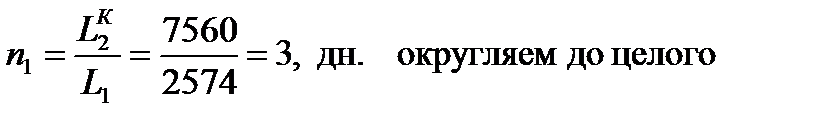

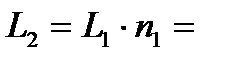

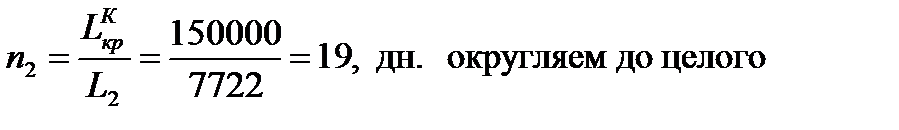

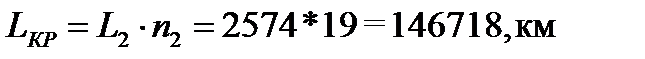

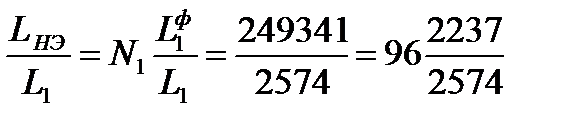

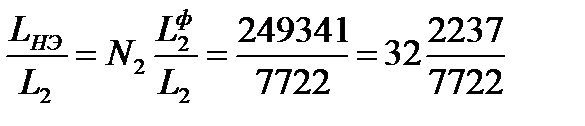

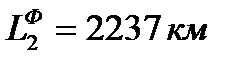

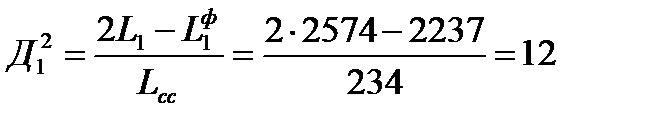

1.4 Корректирование периодичности ТО и пробега до КР по кратности к среднесуточному пробегу

2574 * 3 =7722, км.

2574 * 3 =7722, км.

где  - периодичность ТО-1 в днях

- периодичность ТО-1 в днях

- принятая к расчету периодичность ТО-1

- принятая к расчету периодичность ТО-1

- число ТО-1 на пробеге до ТО-2

- число ТО-1 на пробеге до ТО-2

- принятая к расчету периодичность ТО-2

- принятая к расчету периодичность ТО-2

- число ТО-2 на пробеге до КР

- число ТО-2 на пробеге до КР

-принятый к расчету пробег до КР

-принятый к расчету пробег до КР

- среднесуточный пробег автомобиля

- среднесуточный пробег автомобиля

1.5 Расчет планируемой величины коэффициента технической готовности

Коэффициент технической готовности (КТГ) – отношение числа единиц подвижного состава, находящегося в состоянии готовности к общему количеству единиц подвижного состава в АТП.

Ввиду того, что КР признан неэффективным, ресурс автомобиля обеспечивается путем своевременной замены неисправных узлов и агрегатов на исправные в рамках ТР.

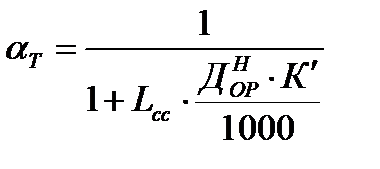

(6)

(6)

где  =0,55 – нормативная продолжительность простоя подвижного состава в зоне ТО и ТР, [4, табл. 2.6];

=0,55 – нормативная продолжительность простоя подвижного состава в зоне ТО и ТР, [4, табл. 2.6];

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

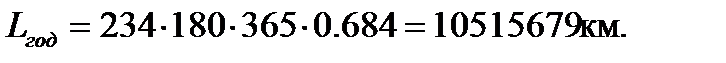

1.6 Расчет годового пробега парка

Годовой пробег парка определяется с учетом среднесуточного пробега и коэффициента технической готовности:

| U |

| К |

| сс |

| год |

| Д |

| А |

| L |

| L |

| a |

| × |

| × |

| × |

| = |

где Lгод - годовой пробег парка;

A – количество автомобилей в АТП;

ДРГ - дни работы машин в году

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

|

|

|

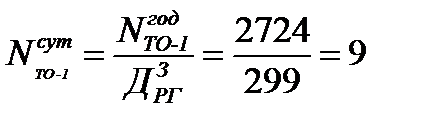

1.7 Расчет производственной программы

Под производственной программой АТП понимается количество технических воздействий за определенный период времени (год, сутки, смену).

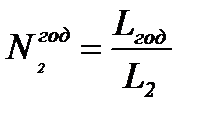

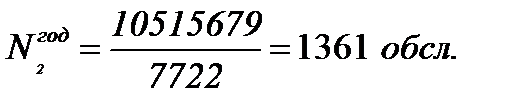

1.7.1 Годовая производственная программа

Расчет годовой производственной программы начинаем с наиболее сложного вида технического воздействия. В связи с тем, что капитальный ремонт не планируется, расчет начинаем с ТО-2.

Количество ТО-2 за год

(8)

(8)

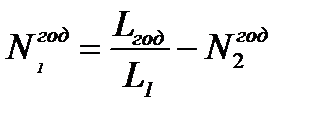

Количество ТО-1 за год

(9)

(9)

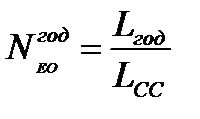

Количество ЕО за год

(10)

(10)

| . |

| обсл |

| = |

| = |

| 234 |

| 10515679 |

| N |

| год |

| ЕО |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

(11)

(11)

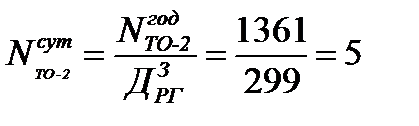

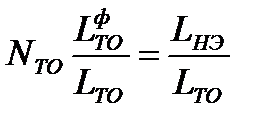

1.7.3 Разработка месячного план-графика ТО

При разработке месячного план-графика ТО определяется фактическая наработка с последнего ТО и день постановки автомобиля на очередное ТО.

Фактическая наработка с последнего ТО:

(12)

(12)

День постановки на ТО:

(13)

(13)

где  - фактический пробег автомобиля с последнего ТО

- фактический пробег автомобиля с последнего ТО

Фактический пробег с последнего ТО-1 -

Фактический пробег с последнего ТО-2 -

День постановки на первое ТО-1:

Первое ТО-1 производится на 1-й рабочий день месяца

День постановки на второе ТО-1:

Второе ТО-1 выполняется на 12-й рабочий день месяца.

День постановки на ТО-2 с учетом того, что ТО-2 производится на следующий день:

ТО-2 производится на 24-й рабочий день месяца

1.7.4 Структурный график ТО

| Начало планируемого периода |

| L2 = 7722 км |

Рис.1- Структурный график ТО

1.8 Расчет годового объема работ

Трудоемкость ТО:

ТТО= tТО ∙ NгТО (14)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

ТСО= КСО ∙ t2 ∙ А ∙ 2/100 (15)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

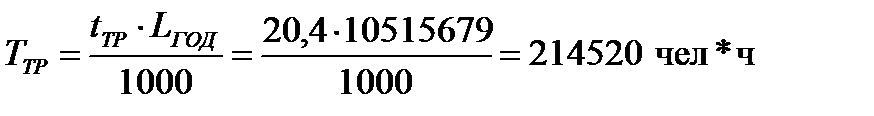

(16)

(16)

где КСО - доля сезонного обслуживания в % от трудоемкости ТО-2, п. 2.11.2 [4]

ТЕО = tЕО∙NгЕО = 0,9 ∙ 44938 = 40444 чел *ч

Т1 = t1∙Nг1 = 2,3 ∙ 2724 = 6265 чел *ч

Т2 = t2∙Nг2 = 10,5 ∙ 1361 = 14290 чел *ч

ТСО= КСО ∙ t2 ∙ А ∙ 2/100 = 30 ∙ 10,5 ∙ 180 ∙ 2/100 = 1134 чел *ч

Общая трудоемкость производственной программы АТП:

ТО=ТЕО+Т1+Т2+ТСО+ТТР=40444+6265+14290+1134+214520=

=276652 чел *ч

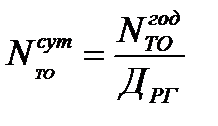

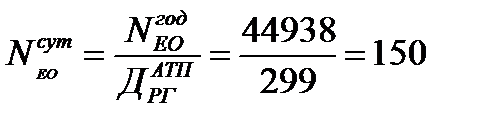

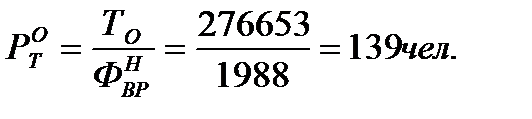

1.9 Расчет числа рабочих в основных зонах АТП

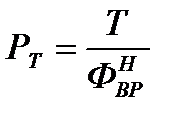

Технологически необходимое (явочное) число производственных рабочих:

(17)

(17)

где Т – трудоемкость работ технического обслуживания или ремонта;

- номинальный фонд времени рабочего.

- номинальный фонд времени рабочего.

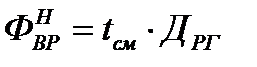

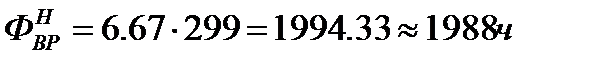

(18)

(18)

где tсм – средняя продолжительность смены, ч:

|

|

|

Продолжительность смены определяется исходя из продолжительности рабочей недели в часах, установленной трудовым законодательством и числа рабочих дней в неделе.

tсм = tн/Дн (19)

где tн – продолжительность рабочей недели (40ч);

Дн – число рабочих дней в неделе

tсм =40/6 = 6,67ч

Общее число производственных (технологических) рабочих в АТП:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

Таблица 2 - Примерное распределение трудоемкости ТО по видам работ

| Вид работ | ЕО (ОНТП) | ТО-1 | ТО-2 | ||||||

| % | Т,чел*ч | Р,чел | % | Т,чел*ч | Р,чел | % | Т,чел*ч | Р,чел | |

| Уборочные | 8088,8 | 10,5 | 657,8 | 0,3 | 6,9 | 1064,3 | 0,5 | ||

| Моечные | 4044,4 | ||||||||

| Контрольно-диагностические | 404,4 | 0,2 | 6,5 | 407,2 | 0,2 | 21,7 | 1,7 | ||

| Смазочно-заправочные | 4853,3 | 2,4 | 28,4 | 1779,3 | 0,9 | 25,5 | 3933,1 | ||

| Ремонтные (устранение мелких неисправностей) | 18604,2 | 9,4 | |||||||

| Крепежные | 4,8 | 300,7 | 0,1 | 9,6 | 1480,7 | 0,7 | |||

| Регулировочные | 8,1 | 507,5 | 0,3 | 26,7 | 4118,2 | 2,1 | |||

| Шинные | 24,4 | 1528,7 | 0,8 | 4,7 | 724,9 | 0,4 | |||

| Электротехнические | 17,3 | 1083,8 | 0,5 | 4,9 | 755,8 | 0,4 | |||

| По системе питания | |||||||||

| ИТОГО: | ТЕО= 40444 | Т1=6265 | 3,1 | Т2+ТСО= 15424 | 7,8 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

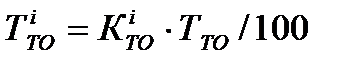

Для расчета применяем формулу:

(20)

(20)

где  – доля отдельных видов работ от общей трудоемкости технического обслуживания, [по таблицам примерного распределения трудоемкости ТО и ТР из вторых (нормативных) частей «Положения о ТО и ремонте подвижного состава автомобильного транспорта РФ»], %.

– доля отдельных видов работ от общей трудоемкости технического обслуживания, [по таблицам примерного распределения трудоемкости ТО и ТР из вторых (нормативных) частей «Положения о ТО и ремонте подвижного состава автомобильного транспорта РФ»], %.

Таблица 3 - Примерное распределение трудоемкости ТО по агрегатам, узлам, системам

| Наименование агрегатов, узлов, систем и видов работ | ТО-1 | ТО-2 | ||||

| % | Т, чел*ч | Р,чел | % | Т, чел*ч | Р,чел | |

| Двигатель | 7,5 | 469,9 | 0,2 | 38,4 | 5922,8 | |

| Сцепление | 3,6 | 555,3 | 0,3 | |||

| Карданная передача | 2,9 | 447,3 | 0,2 | |||

| Задний мост | 4,3 | 663,2 | 0,3 | |||

| Передняя ось и рулевое управление | 9,2 | 576,4 | 0,3 | 13,7 | 2113,1 | 1,1 |

| Тормозная система | 24,4 | 1522,4 | 0,8 | 6,7 | 1033,4 | 0,5 |

| Ходовая часть | 30,4 | 1904,6 | 9,6 | 1480,7 | 0,7 | |

| Кузов | ||||||

| Система питания и электрооборудование | 17,2 | 1077,6 | 0,5 | 7,0 | 1079,7 | 0,5 |

| Общий осмотр | ||||||

| Смазочные и очистительные работы | ||||||

| Уборочно-моечные и работы по протирке кузова полиролью | ||||||

| Кабина платформа | 0,9 | 56,4 | 0,03 | 5,2 | 802,1 | 0,4 |

| Коробка передач | 1,7 | 262,2 | 0,1 | |||

| ИТОГО: | 89,5 | Т1=6265 | 2,83 | 93,1 | Т2+ТСО=15424 | 7,1 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

| Вид работ текущего ремонта | % | Т, чел*ч | Р,чел |

| Контрольно-диагностические | 2,1 | 4504,9 | 2,3 |

| Крепежные | 1,9 | 4075,9 | |

| Регулировочные | 1,2 | 2574,2 | 1,3 |

| Разборочно-сборочные | 41,9 | 89883,5 | 45,2 |

| ИТОГО постовые работы: | 47,1 | ∑ТПТР=101038,5 | 50,8 |

| Агрегатные | 21,7 | 46440,6 | 23,4 |

| Электротехнические | 5,2 | 5,6 | |

| По ремонту аппаратуры системы питания | 1,8 | 3861,3 | 1,9 |

| Шиномонтажные | 3,7 | 7937,2 | |

| Шиноремонтные (вулканизационные) | 0,5 | 1072,6 | 0,5 |

| Медницкие | 1,9 | 4075,9 | |

| Жестяницкие | 0,9 | 1930,7 | |

| Сварочные | 2,5 | 9653,4 | 4,9 |

| Кузнечно-рессорные | 0,9 | 1930,7 | |

| Слесарно-механические | 5,6 | 12013,1 | |

| Арматурные | 0,2 | 0,2 | |

| Обойные | 0,1 | 124,5 | 0,1 |

| Малярные | 1,1 | 2359,7 | 1,2 |

| ИТОГО: | 50,9 | ТТР= 214519 | 51.8 |

Та

Таблица 5 - Примерное распределение трудоемкости ТР по агрегатам, узлам, системам

| Наименование узлов, агрегатов, систем | % | Т, чел*ч | Р,чел |

| Двигатель | 37,9 | 81302,7 | 40,9 |

| Система питания двигателя | |||

| Гидромеханическая передача | 0,9 | 1930,7 | |

| Карданная передача | 0,6 | 1287,1 | 0,6 |

| Подвеска | 3,0 | 6435,6 | 3,2 |

| Ведущий мост, ступицы | 3,6 | 7722,7 | 3,9 |

| Передняя ось и рулевые тяги | 0,2 | 0,2 | |

| Рулевое управление | 2,8 | 6006,5 | |

| Колеса и шины | 8,8 | 18877,7 | 9,5 |

| Электромеханические приборы | 7,9 | 8,5 | |

| Кузов | |||

| Тормоза | 12,0 | 25742,3 | |

| Сцепление | 2,0 | 4290,4 | 2,2 |

| Платформа, рама | 12,5 | 26814,9 | 13,5 |

| Кабина | 7,8 | 16732,5 | 8,4 |

| ИТОГО: | ТТР=214519 | 107,9 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

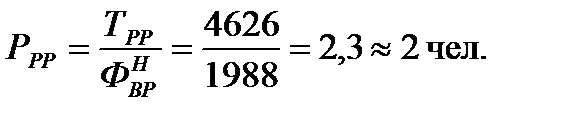

1.11.6 Технологический расчёт зоны регулировочных работ (РР)

1. Расчёт годового объема работ зоны РР

Годовой объем работ зоны РР определяю с учетом того, что в этой зоне выполняются регулировочные работы в объеме ТО-1 и ТО-2.

Трудоемкость регулировочных работ принимаю из таблицы 2.

ТРР = Т1Рег + Т2Рег

где Т1Рег - трудоемкость регулировочных работ при ТО-1, табл.2 [ПЗ];

Т2Рег – трудоемкость регулировочных работ при ТО-2, табл. 2 [ПЗ];

Годовая трудоемкость работ зоны РР.

ТРР = 508+ 4118 = 4626чел*ч

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

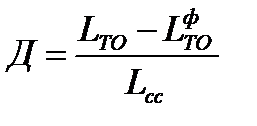

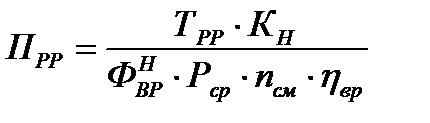

3. Расчет числа постов в зоне РР

где КН - коэффициент неравномерности загрузки постов, «Приложение 2» [11];

Рср - среднее число рабочих на посту, табл. 8 [11];

nсм - число смен;

ƞвр – коэффициент использования рабочего времени поста, табл. 9 [11];

1.12 Выбор технологического оборудования, технологической и организационной оснастки

Номенклатура и количество технологического оборудования определяется с учетом технологической необходимости выполнения работ, минимальными трудозатратами и максимальной экономической эффективностью. При подборе оборудования используют документацию по ТО и ремонту машин, каталоги, ГОСТы, справочники и другие материалы.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ 190604.01..00.ПЗ |

| Наименование оборудования | Модель | Кол-во | Размеры, мм | Площадь, м2 | Стоимость, руб | |||

| Ед. | Общ. | |||||||

| Прибор для испытания и проверки форсунок дизельных двигателей | М106 | Настольный | ||||||

| Мотортестер | АМ1 | Настольный | ||||||

| Подъёмник | 12Г272М | 8800х2600 | 22,88 | 45,76 | ||||

| ИТОГО: | 45,76 | |||||||

| ||||||||

Таблица 12. Табель технологического оборудования

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

| Наименование | Модель | Кол-во | Размеры, мм | Стоимость, руб |

| Тележка инструментальная с набором инструментов | 3931S | 690х460 | ||

| Слесарные тиски | ТСС-140 | Настольные | ||

| Набор автомеханика (большой) | И-148 | |||

| Набор щупов | ||||

| Набор инструментов для дизельных двигателей | ОР-15727 | |||

| Линейка для проверки схождения колёс | ||||

| Монтажная лопатка | ||||

| Набор для проверки натяжения приводных ремней | ||||

| Набор щупов №2 | ||||

| Вороток для проверки коленвала | ||||

| Ключ диномометрический | ||||

| Набор инструментов для проверки ТНВД | ||||

| ИТОГО: |

Таблица 14. Табель организационной оснастки

| Наименование | Модель | Кол-во | Размеры, мм | Площадь, м2 | Цена, руб | |

| Ед. | Общ | |||||

| Шкаф 2х секционный | ШР-2 | 800х400 | 0,32 | 0,64 | ||

| Тележка для инструментов | 50218BCF | 800х500 | 0,4 | 0,8 | ||

| Верстак слесарный | В-1 | 1200х700 | 0,84 | 1,68 | ||

| Тележка инструментальная с набором инструментов | 3931S | 690х460 | 0,32 | 0,64 | ||

| Тележка для мотортестера | 600х500 | 0,3 | 0,6 | |||

| ИТОГО: | 4,36 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

= (∑FТО+∑FОО)*Кп (60)

= (∑FТО+∑FОО)*Кп (60)

Где: ∑FТО – суммарная площадь технологического оборудования, табл. 12

∑FОО – суммарная площадь организационной оснастки, табл. 14

Кп - коэффициент плотности расстановки оборудования, стр. 32 [3].

Fз =(45,76+4,36)*4=200,48 м2

Принимаю:

Длина – 18

Ширина - 12

Fs=18*12=216

2. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

2.1

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП.190604.01.27.13.ПЗ |

Из всех методов организации ТО и ремонта в настоящее время наиболее прогрессивным является метод, основанный на формировании производственных подразделений по технологи ческому признаку (метод технических комплексов) с внедрением централизованного управления производством (ЦУПа).

Основные организационные принципы этого метода заключаются в следующем:

2.1.1Управление процессом ТО и ремонта подвижного состава в АТП осуществляется централизованно отделом (центром) управлением поризводством.

2.1.2 Организация ТО и ремонта подвижного состава в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ТО-1, ТО-2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями.

2.1.3 Подразделения (бригады, участки и исполнители), выполняющие однородные виды технического воздействия, для удобства управления ими объединяться в производственные комплексы (комплекс диагностики и технического обслуживания, комплекс текущего ремонта, комплекс ремонтных участков).

2.1.4 Подготовка производства – комплектование оборотного фонда, до-ставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремо

|

|

|