|

The cutting method is based on a Multiple Laser Beam Absorption Technology

|

|

|

|

The cutting method is based on a Multiple Laser Beam Absorption Technology

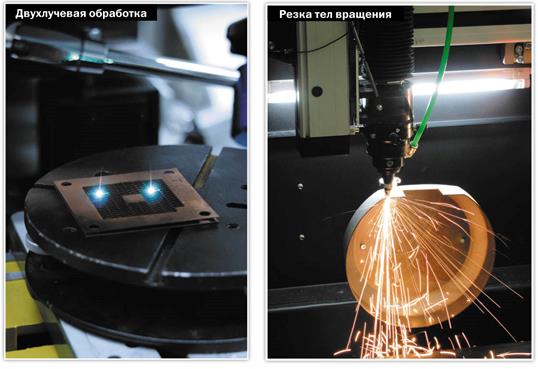

6. Лазерная резка металлических материалов.

В настоящее время лазерная резка применяется во всех отраслях промышленности от раскроя листового металла для корпусов различных приборов до изготовления строительных конструкций, деталей машин, узлов летательных аппаратов, судов, спец. изделий. Спрос на лазерные комплексы в России начал расти примерно 5 – 8 лет назад. В 2007–08 гг. годовой объем продаж новых систем для лазерной резки составил, по нашим оценкам, не менее – 150 - 200 шт. при мировом объеме продаж до 4000 комплексов. В этом сегменте рынка лазерных технологий до последнего времени преобладали системы на СО2 лазерах. Сейчас на российском рынке активно работает большая часть известных мировых производителей таких систем как Trumpf (Германия), Bystronic (Швейцария) Mazak (Япония), Prima Industrie (Италия), Knuth Werkzeugmaschinen Gmbh (Германия), AMADA (Япония), FINNPOWER (Финляндия) и др. Они предлагают как новые, так и б/у комплексы и контролируют значительную часть российского рынка раскройных систем на СО2 лазерах. Это связано с тем, что 5 – 8 лет назад российские фирмы не смогли предложить заказчикам новых, соответствующих возросшим требованиям к производительности, точности и ресурсу, комплексов с мощными СО2 лазерами, так как для освоения их в производстве требовались значительные финансовые средства.

Сегодня на российском рынке имеются также отечественные комплексы с СО2 лазерами. Основные производители таких систем ЗАО «ТехноЛазер» и ЗАО «Лазерные комплексы» (Шатура). Однако объемы продаж российских систем не превышают 10 – 15% рынка.

Основной операцией заготовительного производства в условиях современного производства является резка. В настоящее время широкое применение находят различные методы разделения металлов. В основном используют механическую обработку - резку ножовочными полотнами, ленточными пилами, фрезами и др. В производстве также используются разнообразные станки общего и специального назначения для раскроя листовых, профильных и других заготовок из различных металлов и сплавов. При многих достоинствах этого процесса следует отметить и недостатки, главным образом, связанные с низкой производительностью и малой стойкостью режущего инструмента, а также трудностью и невозможностью, в большинстве случаев, раскроя материалов по сложному криволинейному контуру.

|

|

|

В промышленности получили распространения и процессы разделения материалов, основанных на электрохимическом, электрофизическом и физико-механическом воздействиях. Ацетиленокислородная резка, плазменная резка проникающей дугой и другие физико-химические методы разделения обеспечивают повышение производительности по сравнению с механическими методами, но не дают высокой точности и чистоты поверхности реза и требуют в большинстве случаев последующей механической обработки. Электроэрозионная резка позволяет осуществлять процесс разделения материалов с малой шириной при высоком качестве реза, но характеризуется низкой производительностью.

Возникает производственная необходимость в разработке и промышленном освоении методов резки современных конструкционных материалов, которые сочетали бы высокие показатели, как по производительности процесса, так и по точности и качеству поверхностей реза. К числу таких перспективных процессов следует отнести лазерную резку металлов.

Сфокусированное лазерное излучение, обеспечивая высокую концентрацию энергии, позволяет разделять практически любые металлы и сплавы независимо от их теплофизических свойств. При этом можно получать узкие разрезы с минимальной зоной термического влияния. При лазерной резке не требуется механическое воздействие на обрабатываемый металл, а возникающие деформации, как временные в процессе резки, так и остаточные после полного остывания, незначительны. Это позволяет осуществлять лазерную резку с высокой степенью точности, в том числе и легкодеформируемых и нежёстких заготовок или деталей. Благодаря большой плотности мощности лазерного излучения обеспечивается высокая производительность, сочетающаяся с высоким качеством поверхности реза. Лёгкое и сравнительно простое управление лазерным лучом позволяет осуществлять лазерную резку по сложному контуру плоских и даже объёмных деталей и заготовок с высокой степенью автоматизации процесса. Все представленные особенности лазерной резки наглядно демонстрируют ее несомненные преимущества по сравнению с традиционными методами обработки. В условиях снижения серийности производства и быстрого изменения требований к изделию, т. е. тогда, когда возникает реальная потребность ориентации на гибкие автоматизированные производства, преимущества лазерной резки становятся просто неоспоримыми. Именно гибкость в производстве делает лазерную резку чрезвычайно удобной и выгодной.

Для резки металлов в России и за рубежом применяются технологические установки на основе твёрдотельных и газовых СО2-лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах излучения. Следует отметить, что в сопоставлении с другими, применяемыми на производстве станками, стоимость лазерного оборудования для резки достаточно высока. Но благодаря высокой производительности, точности изготавливаемых деталей, лёгкости перенастройки параметров резки под ту или иную задачу, а также возможности использования в тех областях, где традиционные подходы вызывают определенные трудности, лазерная резка является одной из самых перспективных и конкурентоспособных технологических процессов.

|

|

|

Для процесса ГЛР металлов можно выделить основные факторы, определяющие производительность и качественные показатели. Среди них основными являются плотность мощности и мощность лазерного излучения, скорость резки, давление и состав поддуваемого газа, размеры и конфигурация сопла для подачи газа, расстояние от среза сопла до поверхности материала, поглощательная способность поверхности материала, вид, состав и свойства разрезаемых материалов. Плотность подводимой в зону обработки мощности зависит, в свою очередь, от мощности лазерного излучения, его модового состава, поляризации и условий фокусирования (фокусного расстояния линз, величины и направления расфокусировки). С позиций технико-экономической эффективности применение ГЛР особенно целесообразно в тех случаях, когда требуется получить деталь с высокой степенью точности размеров и формы, т. е. при предъявлении к конечной продукции требований повышенного качества. Размерная точность, которую можно достичь при автоматизированной ГЛР, определяется совокупностью линейной и размерной точностей, которые входят в допуск на размер вырезаемой детали. Вследствие сложности количественной оценки точности ГЛР, зависящей от большого количества факторов, целесообразно раздельно оценивать точность работы и дополнительных координатных устройств и точность вырезаемых деталей. На точность машины влияют погрешности механических узлов, системы управления, электропривода, а также оптической системы. При ГЛР металлов на поверхности реза образуются углубления (бороздки), располагающиеся равномерно одно за другим. Бороздки характеризуются тремя показателями: глубиной, частотой и формой (искривлением или так называемым отставанием линии реза), которые в своей совокупности определяют микрогеометрию (шероховатость) поверхности реза. Для конкретного металла шероховатость зависит от тепловых характеристик источника теплоты, параметров струи режущего газа и от погрешности координатного устройства. По топографии поверхности резов, характеру разрушения в зоне обработки различные металлы по их разрезаемости лазерным лучом можно разделить на несколько основных групп:

|

|

|

- мало-, среднеуглеродистые и низколегированные стали;

|

|

|

- высокоуглеродистые, высоколегированные (в том числе нержавеющие) стали

-цветные металлы (алюминий, медь и др. )

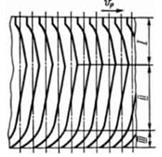

В общем случае для всех групп металлов можно выделить три основные зоны на поверхности реза, отличающиеся друг от друга различным наклоном борозд по отношению к направлению обработки и шероховатостью. Наличие I-й зоны на поверхности характеризует разрушение, периодически протекающее от верхней кромки вглубь металла. Наличие II-й зоны, которая формируется непрерывно, но также имеет бороздчатую структуру (однако менее выраженную) вследствие периодического удаления продуктов разрушения под действием струи газа из I-й зоны.

Схема расположения борозд на поверхности реза

Расположенная ниже III-я зона указывает на продолжение процесса резки, но без участия лазерной энергии, а только за счёт струи газа и выдуваемого ею из зоны обработки перегретого расплавленного металла и его сплавов. При этом скорость прорезания металла резко снижается и соответственно понижается качество кромки реза.

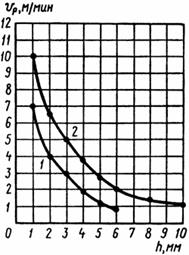

Наиболее существенными факторами, влияющими на размерные характеристики реза, являются энергетические параметры процесса, к которым относятся мощность и плотность мощности. В силу того, что тепловложение в материал зависит и от скорости резки, этот параметр рассматривается в совокупности с энергетическими, а именно, с понижением скорости, глубина проплавления увеличивается рис. 1.

|

| Рис. 1. Зависимость максимальной скорости резки от толщины разрезаемой низкоуглеродистой стали: 1 - Р = 625 Вт; 2 - Р = 1250 Вт |

Однако варьирование скоростью обработки имеет ограничения. Нижний пределом допустимой скорости резки для углеродистых сталей служит переход процесса в режим автогенной резки, когда количество теплоты, выделяющейся в струе кислорода, достаточно для поддержания самопроизвольного процесса резки. Для нержавеющих сталей, титановых и алюминиевых сплавов нижний предел допустимой скорости резки соответствует резкому ухудшению качества поверхности реза. В условиях резки металлов лучом лазера мощностью 1 кВт такие явления особенно характерны при скоростях обработки, лежащих ниже 0, 3…0, 5 м/мин. Слишком же высоким скоростям резки соответствует резкое снижение толщины разрезаемых деталей, поэтому обычно скорости резки не повышают более 6…8 м/мин.

На рис. 2 показано изменение максимально достижимой глубины качественно выполненного реза в углеродистых сталях в зависимости от скорости обработки при различных условиях фокусирования. Как видно уменьшение фокального пятна вызывает возрастание глубины качественно выполненного реза. Основной причиной такого роста глубины реза является повышение плотности мощности в зоне обработки. Зависимость глубины качественно выполненного реза в углеродистых сталях от скорости резки при различных условиях

|

|

|

|

| Рис. 2. Зависимость максимальной скорости резки от толщины разрезаемой низкоуглеродистой стали: 1 - Р = 625 Вт; 2 - Р = 1250 Вт |

Поэтому при резке углеродистых сталей для повышения плотности мощности в зоне резки необходимо стремиться к фокусировке излучения в пятно меньшего диаметра. Этому способствует использование установки с малой расходимостью лазерного пучка, работающей в одномодовом режиме, а также применение короткофокусных, качественных линз и т. д.

С другой стороны, увеличение плотности мощности лазерного излучения за счёт увеличения мощности от 500 до 1000 Вт тоже позволяет повысить скорость резки.

|

| Рис. 3. Влияние скорости резки на ширину реза (h = 3 мм; Р = 1. 8 кВт; df =0. 25 мм) Влияния скорости резки на ширину зоны термического влияния (h = 3мм; Р = 1. 8 кВт; df = 0. 25 мм) |

Значительно зависят от скорости резки ширина реза и протяжённость зоны термического влияния (ЗТВ). Ширина ЗТВ и ширина реза у верхней кромки уменьшаются с ростом скорости резки см. Рис 3.

|

|

|