|

Технологическую схему разделения труда составляют в форме табл. 13.

|

|

|

|

Технологическую схему разделения труда составляют в форме табл. 13.

В графе 1 технологической схемы проставляют номера неделимых операций в соответствии с номерами технологической последовательности обработки изделия и порядковый номер организационной операции.

В графе 2 указывают наименование технологических операций, группируя операции по характеру работы.

В графе 3 указывают вид работы по каждой неделимой операции в соответствии с технологической последовательностью обработки изделия, а по всей организационной операции - в соответствии с основной специализацией рабочего места (например, в организационной операции имеются машинные и ручные работы, а в итоге она числится «машинной», если неделимые операции спецмашинные и ручные - операции присваивают специализацию «спецмашинная», для утюжильных и ручных – «утюжильная», для прессовых и утюжильных – «прессовая», если использовано два рабочих места – машинное и спецмашинное, то указываются оба вида работ: М и СМ).

В графе 4 указывают разряд работы по организационной операции в целом в соответствии с тарифно-квалификационным справочником. При наличии в операции работ разных разрядов всей операции присваивают наивысший разряд. Выписка из Тарифно-квалификационного справочника 2002 года приводится в Приложении Д.

Таблица 12 - Расчет числа специализированных операций в процессе

| Вид работ | Марка оборудования | Общая затрата времени, мин | Расчётное число операций | Затраты времени, мин | Расчётное число операций | Фактическое число операций | |||

| По технологически-целеообразным операциям | общая | ||||||||

| 1 секция | |||||||||

| М | 131-12-3 | ||||||||

| СМ

| 2222-М | ||||||||

| 51-284 | |||||||||

| Gs-761 | |||||||||

| 335-121 | |||||||||

| ПР | Macpi 215 | ||||||||

| Veit 5330 | |||||||||

| У | |||||||||

| Р | |||||||||

| Р т цел | |||||||||

| Итого по 1 секции: | |||||||||

| 2 секция | |||||||||

| М | 131-12-3 | ||||||||

| СМ | 2222-М | ||||||||

| 51-284 | |||||||||

| Gs-761 | |||||||||

| 335-121 | |||||||||

| 1820-9 | |||||||||

| ПР | Macpi 215 | ||||||||

| У | |||||||||

| Р | |||||||||

| Р т цел | |||||||||

| Итого по 2 секции: | |||||||||

| 3 секция | |||||||||

| СМ | 62761-H2 | ||||||||

| 1820-9 | |||||||||

| ПР | Macpi 215 | ||||||||

| У | |||||||||

| Р | |||||||||

| Р т цел | |||||||||

| Итого по 3 секции: | |||||||||

Таблица 13 – Технологическая схема разделения труда (фрагмент)

Изделие ____________мужской пиджак

Затраты времени_____571, 54 мин

Число рабочих_______8 чел.

Такт процесса________71, 4 мин

| № операций | Технологически неделимая операция | Вид работы | Разряд организационной операции | Полная затрата времени, мин. | Расчетное число рабочих | Оборудование, инструмент, приспособления |

| Секция 1 (фрагмент операции) | ||||||

| Проверить наличие всех деталей кроя | Р | 2, 54 | ||||

| Написать номер заказа на 2-х талонах, предварительно отрезав их | Р | 2, 87 | Карандаш, ножницы | |||

| Выкроить подзоры боковых карманов | РС | 0, 60 | Вспомогательные лекала, мел, ножницы, сантиметровая лента | |||

| Выкроить детали подкладки клапанов | РС | 0, 95 | Вспомогательные лекала, мел, ножницы, сантиметровая лента | |||

| Наметить контуры и выкроить обтачки и подзоры боковых и листочки внутренних карманов | РС | 4, 43 | Вспомогательные лекала, мел, ножницы, сантиметровая лента | |||

| … | ||||||

| итого по операции | Р | 0, 99 | Карандаш, ножницы, игла наперсток, манекен. | |||

| итого по 1 секции | 3, 99 |

|

|

|

Затрата времени – (графа 5) рассчитывают итоговую затрату времени – по организационной операции. Для операций, где скомплектовано две и более спецмашин, время работы этой операции увеличивается в соответствии с количеством машин. Поэтому для таких операций предпочтительно планировать затрату времени ниже такта в пределах условий согласования. Затрата времени по технологическим операциям tт. о указывается с точностью до 0, 001 мин. В итоговой графе указывается время выполнения организационной операции tо. о = ∑ tт. о.

Расчетная численность рабочих (графа 6) по организационной операции рассчитывают с точностью до сотых по формуле

(11)

(11)

По этому показателю определяют загрузку организационной операции относительно такта.

В графе 7 проставляют марку оборудования, приспособлений, наименование инструмента в соответствии с таблицей технологической последовательности. В процессах с неосвобожденным бригадиром в схему включают все работы, выполняемые им.

В конце технологической схемы по каждой секции и всему процессу проставляют суммарную средневзвешенную затрату времени на обработку условного изделия и общее расчетное число рабочих.

По технологической схеме первого этапа выполняют распределение и закрепление операций за рабочими и расстановку оборудования и рабочих мест. Кроме того, она позволяет ознакомить рабочих с содержанием операций по элементам.

|

|

|

2. 2. 2. 3. Анализ согласования времени операций и технологической схемы процесса

Целью проведения анализа комплектования организационных операций является проверка работоспособности схемы разделения труда. Анализ проводят по следующим четырем направлениям:

1) анализ загрузки процесса в целом (коэффициент согласования) и каждой операции в отдельности (по графику согласования времени операций);

2) анализ загрузки оборудования по всем операциям процесса (по диаграмме загрузки оборудования);

3) анализ соответствия спроектированного процесса выбранному типу процесса (по схеме движения деталей к рабочим местам);

Коэффициент согласования, Кс, рассчитывают по формуле (20) всему процессу и по секциям, исходя из расчетной и фактической численности рабочих (см. п. «Предварительный расчет проектируемого процесса швейного цеха»).

При отклонении Кс больше допускаемых пределов необходимо корректировать такт процесса, расчетный выпуск изделий и условия согласования по формулам 12, 13, 14.

Анализ соответствия структуры процесса выбранному типу его осуществляют по схеме последовательности выполнения операций процесса, которую представляют в виде схемы движения деталей по рабочим местам (рис. 4). На схеме должны быть изображены агрегаты всех секций процесса, а также агрегат централизованной секции спецмашин (при наличии) и линии движения деталей изделия к каждой из машин. Каждая деталь на схеме обозначается соответствующей линией. После присоединения отдельных деталей к основной детали изделия (полочке) на схеме их не показывают, но место присоединения выделяют условным обозначением.

при Кс=1 (12)

при Кс=1 (12)

(13)

(13)

tср. взвеш. ут. = (0, 9¸ 1, 1)Кр  (14)

(14)

|

|

|

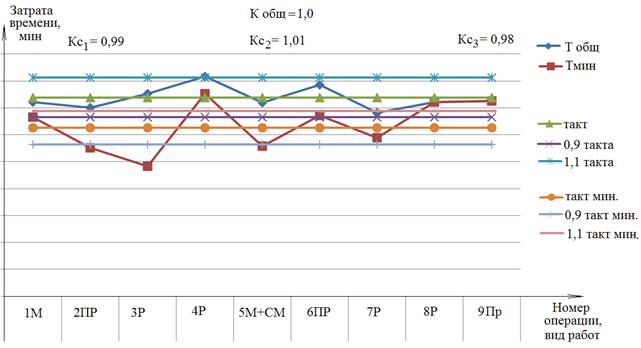

Наглядное представление о загрузке процесса в целом дает график согласования. Пример графика согласования представлен на рис. 3.

Рис. 3 - График согласования времени операций

а

б

Рис. 4 - Схема движения деталей по рабочим местам

а – подготовка изделия к примерке;

б – обработка изделия после примерки

Для выполнения условий, характеризующих тип процесса траектории движения деталей, должны представлять собой треугольник или зигзаг, кроме того, линии движения деталей не должны пересекаться. Четкая взаимосвязь рабочих мест между собой, наличие возвратов, дальних передач деталей, отраженных на схеме, помогает рационально расставить рабочие места для обеспечения кратчайшего пути движения деталей. При поузловой обработке создаются микробригады по обработке отдельных узлов одежды. На схеме виден состав организационных операций по числу обрабатываемых деталей, позволяющий оценить степень создания поузловой обработки.

При проектировании несекционных процессов схему движения деталей по рабочим местам одного агрегата рисуют дважды (при использовании двух примерок) или трижды (при использовании двух примерок). Первая схема отражает движение деталей изделия к примерке, вторая – при обработке после примерки. В высшем разряде дополнительно изображают схему движения деталей изделия при подготовке ко второй примерке.

Состав организационных операций по виду работ может включать в себя как специализированные, так и неспециализированные операции. По таблице состава организационных операций по виду работ оценивают уровень специализации операций процесса (табл. 14).

Таблица 14 - Состав организационных операций по виду работ

| Операци по виду работ | Специализированные | Неспециализированные | Число организационных операций по технологической схеме | |||||||||

| М | СМ | Пр | Р | У | М+Р | СМ+Р | М+СМ | Пр+У | Пр+Р | Р+У | ||

| Число | - | - | - | - | - | - | ||||||

| Удельный вес, % | 12, 5 | - | - | 37, 5 | - | - | 12, 5 | 12, 5 | - | - | ||

Наличие неспециализированных операций снижает загрузку оборудования. Анализ загрузки оборудования по всем операциям процесса должен быть представлен диаграммой загрузки оборудования (рис. 5). Для построения диаграммы рассчитывают процент загрузки для каждого вида оборудования, Пзагр., который вычисляют по формуле

(15)

(15)

где tмех. - время на выполнение механизированных работ, мин.;

|

|

|

tопер. - время выполнения организационной операции, мин.

Коэффициент загрузки оборудования определяют для каждой единицы оборудования и для процесса в целом. При низких значениях коэффициента для отдельных видов оборудования его рекомендуют к использованию всеми секциями процесса или несколькими бригадами швейного цеха.

Рис. 5– Диаграмма загрузки оборудования

По технологической схеме составляют сводку рабочих, оборудования и рабочих мест. В сводке рабочих (табл. 15) расчетное число рабочих по разрядам и виду работ устанавливают по итогам организационных операций, суммируя число рабочих организационных операций одного разряда по каждому виду работ. В секционных процессах с организацией централизованных секций число рабочих для сводки по операциям централизованных секций определяют путем деления числа рабочих по организационной операции на количество бригад, которые обслуживают эти секции. Число ручных работ (в %) в механизированных операциях определяют путем отношения затраты времени ручных работ в этих операциях к общей затрате времени всего процесса Tобщ. Для проверки из 100% вычитают число, полученное при расчете процента механизированных работ, (таблица 20). В результате должно получиться количество ручных работ в процентном выражении.

Сумму разрядов (графа 8) определяют умножением числа рабочих (графа 7) данного разряда на разряд (графа 1). Сумму тарифных коэффициентов (графа 10) определяют умножением тарифного коэффициента (графа 9) на число рабочих по каждому разряду (графа 7). Тарифные коэффициенты приведены по данным 2002 года.

Сводку оборудования составляют для определения его потребного количества (табл. 16). На основании сводки оборудования и схемы последовательности расположения рабочих мест в агрегате выполняют расстановку оборудования и рабочих мест и оснащают процесс резервным оборудованием.

Таблица 15 - Сводка рабочих технологического процесса

| Изделие _____________Пиджак мужской | ||||||||||

| Выпуск в смену _______7, 0 ед. | ||||||||||

| Такт процесса _________ 71, 4 мин | ||||||||||

| Число рабочих бригад __ 8 | ||||||||||

| Разряд ri | Расчетное число рабочих по видам работ организационных операций | Расчетное число рабочих по разрядам Ni | Сумма разрядов | Тарифный коэффициент ki | Сумма тарифных коэффициентов | |||||

| М | СМ | Пр | У | Р | ||||||

| - | - | - | - | - | - | - | 1, 13 | - | ||

| - | - | - | - | - | - | - | 1, 23 | - | ||

| - | - | - | - | - | - | - | 1, 36 | - | ||

| 1, 00 | - | 1, 02 | - | - | 2, 02 | 8, 08 | 1, 51 | 3, 05 | ||

| - | 1, 00 | 0, 99 | 0, 99 | 2, 01 | 4, 99 | 24, 95 | 1, 75 | 8, 73 | ||

| - | - | - | - | 0, 99 | 0, 99 | 5, 94 | 2, 03 | 3, 02 | ||

|

| ||||||||||

| Итого по виду работ | 1, 00 | 1, 00 | 2, 01 | 0, 99 | 3, 00 | 8, 00 | 38, 97 | - | 14, 80 | |

| Удельный вес числа рабочих, % | 12, 5 | 12, 5 | 25, 1 | 12, 4 | 37, 5 | средний разряд 4, 9 | - | средний тарифный коэффициент 1, 85 | ||

| В том числе ручных работ, % | 1, 56 | 1, 40 | 3, 65 | 12, 40 | 37, 50 | 56, 5 | - | - | ||

Таблица 16 - Сводка оборудования и рабочих мест процесса

| Марка оборудова-ния | Количество оборудования | Наименование и размеры рабочих мест | Количество рабочих мест | |||

| основ-ного | запас-ного | резерв-ного | всего | |||

Количество основного оборудования (графа 2) принимают по технологической схеме.

Количество запасного оборудования (графа 3) на швейных предприятиях сервиса предусматривают для универсальных машин из соотношения: 1 единица запасного оборудования на 4-5 единиц основного. Запасное оборудование (графа 3) предусматривают только для универсальных машин

Резервное оборудование (графа 4) находится у механика цеха и служит для проведения планово-предупредительного ремонта.

Запасное и резервное оборудование составляет 10% основного, но не менее одной машины.

Количество рабочих мест (графа 7) определяют по количеству основного и запасного оборудования.

Для рабочих, работающих без разделения труда, следует предусматривать одну стачивающую машину для каждого.

Анализ схемы разделения труда выполняют на листе формата А1. Пример приведен в Приложении Е.

|

|

|