|

Характеристика стадий технологии.

|

|

|

|

ГОСУДАРСВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

МОСКОВСКОЙ ОБЛАСТИ

«Международный университет природы, общества и человека «Дубна»

Факультет экономики и управления

Кафедра управления проектами

Бизнес-план

по управлению инновационными проектами:

«Строительство завода по утилизации отходов РТИ с использованием технологии ДПСП»

Выполнили: студентки группы 4192

Чугунова Анастасия

Черникова Ольга

Манькова Елена

Селифонова Юлия

Руководитель: доцентС. Н.Добромыслов

Дата защиты:_________________

Оценка:_________________

____________________

(подпись руководителя)

Дубна, 2012

П К Ф «ТЕПЛОЭЛЕКТРОНСЕРВИС»

Бизнес-план

Название проекта

ПОЛНОЕ НАЗВАНИЕ:

Строительство завода по утилизации отходов РТИ с использованием технологии ДПСП, производительностью 500 тонн в сутки.

Сокращенное название:

ЗУРО - 500

Выведение на рынок новой технологии – дефлегматорный поэтапный способ пиролиза (ДПСП)

Определения:

- П К Ф «ТЕПЛОЭЛЕКТРОНСЕРВИС» - получатель кредитных ресурсов

- Технология ДПСП - Дефлегматорный поэтапный способ утилизации органических отходов и дефлегматорный пиролизный модуль.

- ТБО - твердые бытовые отходы

- РТИ – резиново-технические изделия в форме отходов.

Оглавление

1. РЕЗЮМЕ. 5

1.1 Технология Дефлегматорного поэтапного способа пиролиза (ДПСП) 5

1.2 Характеристика стадий технологии. 6

1.3 Технологический процесс утилизации РТИ. 11

1.4 Продукты и услуги. 12

2. Финансовый анализ. 14

3. Планируемые корпоративные данные. 15

4. ОРГАНИЗАЦИОННО-УПРАВЛЕНЧЕСКАЯ МОДЕЛЬ КОМПАНИИ.. 18

5. Анализ рынка. 18

5.1 Обзор мирового рынка по переработке автошин. 19

|

|

|

5.2Анализ конкурентов в области пиролиза органических отходов, в том числе и РТИ. 22

6. Маркетинговый план. 25

7. Финансовый анализ. 31

7.1 Точка безубыточности. 31

8. Анализ рисков. 36

8.1 SWOT – анализ. 36

Заключение. 40

РЕЗЮМЕ

Компания ПКФ «ТЕПЛОЭЛЕКТРОНСЕРВИС» заинтересована в получении кредитных ресурсов в объеме 116 млн. Евро.

Юридическая форма собственности - частное предприятие.

Данный бизнес-план определяет основные стратегические, производственные и финансовые показатели проекта.

Технология Дефлегматорного поэтапного способа пиролиза (ДПСП)

Предлагаемая технология ДЕФЛЕГМАТОРНОГО, ПОЭТАПНОГО СПОСОБА пиролиза, сокращенно технология ДПСП позволяет создать современную технологию, которая обеспечивает не только экологически чистую утилизацию отходов, но и получение из них высокоэнергетических жидких, твердых и газообразных топлив. Данный процесс утилизации по сравнению со сжиганием полностью изолирован от окружающей среды, происходит в герметичном реакторе и обеспечивает эффективное разложение всей смеси разных по химическому и физическому составу отходов, что существенно упрощает технологию сортировки отходов. Впервые появилась возможность утилизировать вместе такие разносортные отходы как: бумага, резина, кожа, картон, полимеры всех видов, изношенные автошины (НАШ), текстиль, жидкие нефтешламы и т.д.

Данный набор смеси отходов имеет широкий диапазон молекулярных масс от 10 до 106 и переработать их по известным технологиям пиролиза с получением на выходе жидкой смолы легких фракций не представляется возможным. Все известные процессы требуют индивидуального технологического режима для каждого вида отходов, что невозможно создать в реакторах известных конструкций. Технология ДПСП является универсальным процессом, обеспечивающим селективность индивидуального воздействия на каждый полимер находящийся в парогазовой смеси множества ему подобных с получением на выходе жидкости легких фракций с молекулярной массой около 160.

|

|

|

Одной из важнейших характеристик полимеров является их молекулярная масса. С понижением молекулярной массы в процессе увеличения глубины разложения, того или иного полимера, изменяется его агрегатное состояние исходное - высокомолекулярное вещество жидкое, твердое или эластичное, а на выходе технологии ЗУРО-500 получаем маловязкую жидкость с молекулярной массой 100-160 с низкой температурой застывания, твердый сухой остаток - пирокарбон и пиролизный газ.

С уменьшением молекулярной массы снижается вязкость полимерной жидкости, а также ее температура кипения, соответственно снижается температура конденсации паров тяжелых жидких фракций. Все выше указанные особенности полимеров легли в основу высокотемпературного процесса увеличения их глубины деструкции по новой технологии ДПСП. Следует отметить, что увеличение глубины деструкции одного и того же полимера влечет за собой изменение не только его молекулярной массы, но и химического состава существенно изменяющего свойства полимера (химическую и термическую устойчивость, соответственно с использованием данного метода можно добиться снижения окисляемости полученной на выходе жидкости, в процессе ее хранения.)

В данном случае, молекулярная масса каждого полимера является универсальным параметром, величина которого характеризует глубину разложения высокомолекулярных полимеров и всей смеси отходов в целом. А регулирование глубины разложения обеспечивается за счет поэтапного разложения тяжелых промежуточных продуктов образовавшихся в процессе первичного пиролиза смеси отходов внутри самого цикла характерного для технологии ДПСП.

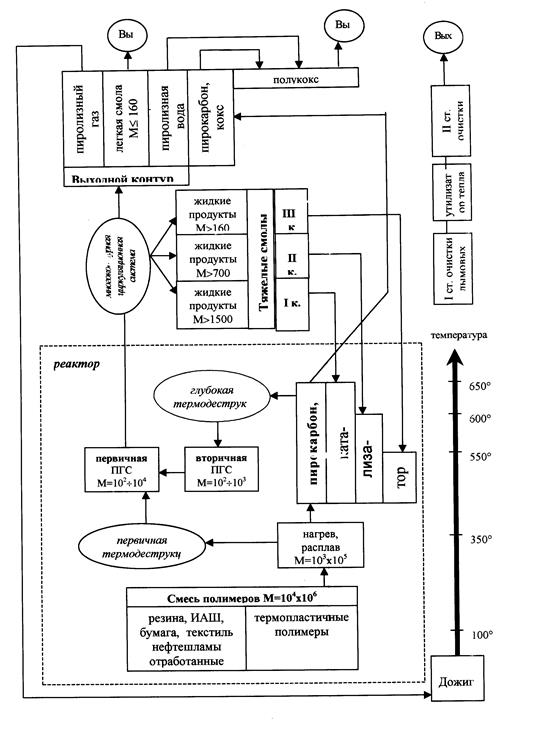

Характеристика стадий технологии.

Стадия первая: Характеризуется нагревом смеси отходов находящихся в реакторе в интервале температур 100-350°С. Отходы должны быть предварительно просушены с использованием утилизированного тепла дымовых газов, до влажности 2-6%. Часть полимеров, таких как резина, бумага, текстиль, ИАШ, тяжелые нефтешламы и др., не плавятся, но уже при данных температурах, подвергаются частичной деструкции и начинают газовыделение в виде небольшого количества летучих продуктов, состоящих из оксидов углерода и водяного пара. При этом, термопластичные полимеры начинают плавиться и переход их из стекловидного состояния до полного плавления происходит не при строго определенной температуре, а во всем интервале температур 100-350°С, это связано с одной стороны с большим разнообразием полимеров, а с другой структурным построением самих полимеров. Например, полиамидные смолы (ПА-610ДС) со стеклонаполнителем плавятся при температуре выше 300оС, а поливинилхлориды (ПВХ) имеют наименьшую температурную стабильность и начинают плавиться и газить с выделением хлористого водорода, уже при температуре чуть выше 100°С. Эту разность температур используют иногда для дегидрохлорирования.

|

|

|

Переход полимеров в вязкотекучее состояние (плавление) происходит не при строго определенной температуре, а в некотором температурном интервале. Характеристика температурной зависимости теплоемкости показывает, что при плавлении теплоемкость вначале растет медленно, а затем быстро. В результате для большинства полимеров в области фазового перехода в вязкое состояние наблюдается ярко выраженный пик. А при стабильном расплавленном состоянии, теплоемкость с ростом температуры для большинства полимеров увеличивается линейно. Скачок теплоемкости в переходной области фазового перехода можно оценить как своего рода потенциальный барьер расстекловывания, который характеризует энергетические затраты при переходе из одного состояния в другое и зависит, главным образом, от общей заторможенности внутри молекулярных движений в этих состояниях. С учетом всего выше сказанного, количество тепла, которое затрачивается на процесс плавления, колеблется в пределах 200-350 Ккал/кг. В связи с этим, при переходе вещества из твердого состояния в жидкое, с частичным разложением, резко снижается его молекулярная масса, например, полипропилена от(3-5)104 до 1500. В дальнейшем при исследовании всех процессов по технологии ДПСП, величина молекулярной массы будет принята за основной критерий, определяющий характеристики получаемых жидких продуктов.

|

|

|

Стадия вторая: характеризуется наличием процесса термодеструкции при первичном пиролизе органических отходов в интервале температур 450-550°С. Термодеструкция сопровождается определенными реакциями расщепления уже нагретых или расплавленных полимерных отходов. Реакции, протекающие при первичном пиролизе углеводородов, можно разделить на первичные и вторичные.

К первичным реакциям относятся превращения исходных; продуктов независимо от того, находятся ли в равновесии продукты реакции с исходным веществом или распад произошел необратимо с образованием осколков вещества.

Под вторичными реакциями понимают те превращения, которым подвергаются продукты первичного распада, реагируя между собой или вступая в реакцию с исходным продуктом.

В связи с широким спектром разнородных веществ, вступающих в реакцию, при термическом разложении смеси разнообразных отходов, вторичные реакции занимают значительное место в общем объеме всех реакции. Таким образом, процесс термодеструкции высокомолекулярных полимеров представляет сложный комплекс одновременно протекающих параллельных и последовательных реакций. К ним относятся реакции расщепления, синтеза, полимеризации, конденсации и др.

В результате указанных реакций при первичном пиролизе в основном получаются тяжелые смолы, жидкие фракции которых содержат вещества с молекулярной массой М > 1500 и относятся к многокомпонентным смесям, которые не имеют строго фиксированной температуры перехода из жидкого в твердое состояние. Температура застывания ее иногда достигает плюс 60°С, что связано со снижением подвижности образующих ее коллоидов. Кроме того, потеря текучести тяжелой смолы происходит также вследствие кристаллизации разветвленных в ней высокомолекулярных углеродов: парафинов и церезинов. Температура, при которой тяжелая смола перестает течь, определялась по ГОСТ 8513-57 как максимальная температура застывания. Данная температура фиксировалась методом наклона под углом 45° к горизонту пробирки с тяжелой смолой и уровень её должен быть неподвижным в течение одной минуты.

Опыт показывает, что глубина разложения исходных полимерных отходов увеличивается с повышением температуры до (800-900)°С, что выражается в увеличении процентного выхода жидких и газообразных продуктов. Однако, исходя из срока службы реактора, и надежности его работы, в заводской технологии принимается температура (450-650)°С, а требуемую глубину разложения достигают увеличением времени обработки в реакторе до 6 часов с дополнительно введенной многоконтурной циркуляционной системой. При этом, температура застывания жидкой фракции уменьшается от контура к контуру, за счет более глубокого термического разложения парафинов и церезинов. Практически, при определенных режимах, на выходе можно получить легкие смолы имеющие отрицательную температуру застывания, вплоть до минус 60°С.

|

|

|

Стадия третья: Характеризуется глубокой деструкцией продуктов первичного распада, за счет селективного оРТИра тяжелых составляющих жидких смол с градацией их по величине молекулярных масс и возвратом каждой из них в определенную температурную зону реактора на поверхность перегретого пирокарбона, играющего роль катализатора. Здесь следует отметить, что интенсивность образования первичной парогазовой смеси (ПГС) по длине реактора уменьшается, следовательно снижается теплосъем с пирокарбона, это соответственно приводил к повышению температуры последнего до 650°С. Следовательно, жидкие продукты; первого контура с М>1500 попадают на пирокарбон с температурой 650°С, жидкость второго контура с М>700 на пирокарбон с температурой 600°С, а третьего контура с М>160 на пирокарбон с температурой 5500 С, такое распределение обеспечивает эффективное использование пирокарбона как катализатора, при максимальном использовании утилизационного тепла перегретого пирокарбона, что позволяет увеличивать КПД технологии ДПСП. Кроме того, при попадании жидкой фракции на перегретый пирокарбон происходит взрывное вскипание последней с интенсивным образованием вторичной ПГС, что позволяет существенно увеличить скорость реакции разложения составляющих тяжелых смол.

Глубокая термодеструкция тяжелых фракций смол сопровождается образованием вторичной ПГС и небольшого количества твердого остатка (кокса). Наличие кокса является косвенным показателем содержания в тяжелых фракциях смолы высокомолекулярных смолистых нестабильных парафиновых соединений.

Далее образовавшаяся вторичная ПГС смешивается с первичной и снова поступает в многоконтурную циркуляционную систему, где тяжелые фракции конденсируются на первом контуре, а более легкие переходят на последующие контура и т.д. Легкие фракции с заданными характеристиками поступают на выходной контур, а все остальные относящиеся к разряду тяжелых фракций многократно циркулируют в контурах до полного их разложения и соответственно снижения молекулярной массы до заданной величины. Процесс идет до тех пор, пока на выходе не получим весь объем жидкости легких фракций соответствующей заданным характеристикам молекулярной массы меньше 160. Изменяя температурный режим каждой ступени циркуляционной системы, можно регулировать глубину деструкции на каждом контуре и соответственно увеличивать или уменьшать глубину деструкции тяжелых фракций смол поступающих на данный контур.

Селективность процесса оРТИра тяжелых смол на каждом контуре определялась в процентах как отношение массы образовавшейся тяжелой смолы к массе утилизируемых отходов. Количество смолы тяжелых фракций с М>1500 поступающей на I контур, зависит от соотношения составляющих отходов, и колеблется от 50% до 75%; на II контур от 25% до 31°/о на III контур от 8% до 10%, а на выходном контуре отбирается только легкая смола с молекулярной массой меньше 160 в количестве от 45% до 95%. Степень превращения или глубина деструкции на каждом контуре задавалась его температурными характеристиками, процесс происходил в автоматическом режиме.

Таким образом, предложенный технологический процесс позволяет при изменении температуры и время обработки регулировать соотношение жидкая смола, пиролизный газ и пирокарбон. Технология ДПСП позволяет управлять данным процессом обеспечивая глубокую деструкцию самых разнообразных высокомолекулярных органических отходов. При определенных условиях, можно весь состав органических отходов переработать на пиролизный газ, который дожигается на специальных горелках обеспечивая экологически чистую утилизацию опасных для человека отходов. Получаемую жидкую фракцию можно сжигать в котельных, однако как показали предварительные исследования, в ней содержится очень ценные ароматические соединения, которые могут успешно использоваться в химической промышленности. Пирокарбон вместе с коксом также может использоваться, как твердое печное топливо, однако он может являться ценным сырьем в металлургической, электротехнической, резинотехнической и других промышленностях.

Технология многоконтурного пиролиза запатентована в Украине, патентуется в США и других странах по системе РСТ.

|

|

|