|

По технологическим переходам

|

|

|

|

| Маршрут обработки поверхности диаметром | |||||||||||

| Наименование перехода. | Элементы припуска, мкм | Расчётные величины | Допуск на выполняемые размеры, мкм | Принятые (округленные) размеры заготовки по переходам, мм | Предельный припуск, мкм | ||||||

| Rz | T | ρ | ε | При-пуск Zi, мкм | Мини-мального диаметра | max | min | Zmaх | Zmin | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Прокат | 150 | 250 | 583 | - | - | 52,312 | 2000 | 52,6 | 52,3 | - | - |

| Черновое точение | 60 | 60 | 35 | 0 | 1966 | 50,346 | 400 | 50,56 | 50,35 | 2 | 0,4 |

| чистовое точение | 30 | 30 | 1,4 | 0 | 310 | 50,036 | 160 | 50,2 | 50,04 | 0,4 | 0,16 |

| Шлифование однократное окончательное | 10 | 20 | 0 | 0 | 123 | 49,913 | 63 | - | - | - | - |

Вся указанная обработка выполняется с установкой заготовки в центрах.

Токарная обработка и шлифование выполняются с установкой в центрах. Заносим маршрут обработки в графу 1 таблицы 4.

Данные для заполнения граф 2,3 для горячекатаного проката берём из литературы [3], для механической обработки [3], данные в графу 8 для заготовки [ГОСТ 2590-88], для обработки резанием [3].

Величину отклонения ∆Е для заготовки из горячекатаного проката при обработке в центрах [3].

(21)

(21)

где ∆Е к –общее отклонение оси от прямолинейности, мкм;

∆Е к =2·∆к·ℓк, (22)

ℓк – размер от сечения, для которого определяется кривизна до торца заготовки ℓк = 839 – 766 = 73 мм;

∆к – кривизна профиля сортового проката: ∆к=0,08 мкм;

∆Е к =2 · 0,08 · 100 = 16 мкм,

∆У – смещение оси заготовки, мм;

Т D=2 мм – допуск на наружный диаметральный размер базы заготовки(закреплённой в патроне);

|

|

|

Td=1,2 мм –допуск на внутренний диаметральный размер базы заготовки (поджатой центром).

Черновое точение

Величину пространственных отклонений ∆r,определяем по формуле

∆ r=КУ· ρЕ , (23)

где Ку – коэффициент уточнения, Ку=0,06 [2,стр.190, таблица 29].

∆ r= 0,06 · 583 = 35 мкм.

Чистовое точение

Величина остаточных пространственных отклонений

∆ r=Ку·∆, (24)

где Ку – коэффициент уточнения, Ку=0,04 [2,стр.190, таблица 29].

∆ r= 0,04·35=1,4 мкм.

Расчетные величины заносим в графу 4 таблицы 8.

Расчет минимальных припусков на диаметральный размер для каждого перехода производится по следующим формулам

- черновое точение 2 Zmin=2·(150+250+583)=1966 мкм;

- чистовое точение 2 Zmin=2·(60+60+35)=310 мкм;

- шлифование однократное окончательное 2 Zmin=2·(30+30+1,4)=123 мкм.

Расчетные значения припусков заносим в графу 6 таблицы 8.

Расчет наименьших расчетных размеров по технологическим переходам производим, складывая значения наименьших предельных размеров, соответствующих предшествующему технологическому переходу, с величиной припуска на выполняемый переход

полученные данные заносим в графу 7 таблицы 8

Затем определяем наибольшие предельные размеры по переходам

полученные данные заносим в графу 9 таблицы 8.

Расчет фактических максимальных и минимальных припусков по переходам производим, вычитая соответственно значения наибольших и наименьших предельных размеров, соответствующих выполняемому и предшествующему технологическим переходам.

Максимальные припуски Минимальные припуски

Результаты расчетов заносим в графу 11,12 таблицы 8.

|

|

|

Расчет общих припусков производим по следующим уравнениям

Наибольший припуск Zomax=∑ Zmax=0,037+0,388+0,5+4,1=5,025 мм;

Наименьший припуск Zomin=∑ Zmin= 0,036+0,291+0,26+2,5=3,087 мм.

Проверка правильности расчета [3]

Zomax – Zomin = 5,025 - 3,087 = ТЗ - ТД = 2,0 - 0,022 = 1,938 мм. (25)

3.5.4.6 Разработка технологического расчета и схем базирования. Процесс изготовления деталей машин и их сборки заготовки и изделия занимают определённое положение в технологических системах в соответствии с требованиями конструкторской и технологической документации. При этом для контроля технических требований заготовки изделия и средства измерения должны занимать определённое положение, чтобы получить необходимую точность и достоверность результатов.

Одна из задач, возникающая на различных этапах производственного процесса, - выбор баз для формирования систем координат заготовок и изделий и придания им требуемых положений. Эта задача выполняется в соответствии с ГОСТ 23495-76 и рекомендациями работ [13;14].

Принципиальные схемы базирования заготовок. По правилам теоретической механики, требуемое положение твердого тела (заготовки) относительно выбранной системы координат достигается наложением геометрических связей, лишающих тело трех перемещений вдоль осей XYZ и трех поворотов вокруг этих осей, т.е. тело становится неподвижным в системе координат OXYZ. Каждая опорная точка, т.е. точка, символизирующая одну из связей заготовки с выбранной системой координат, лишает заготовку только одной степени свободы. Поэтому, для базирования заготовки, т.е. придания ей вполне определенного (однозначного) положения в приспособлении, необходимо и достаточно наличие шести опорных точек, лишающих заготовку шести степеней свободы (правило шести точек) [11;14].

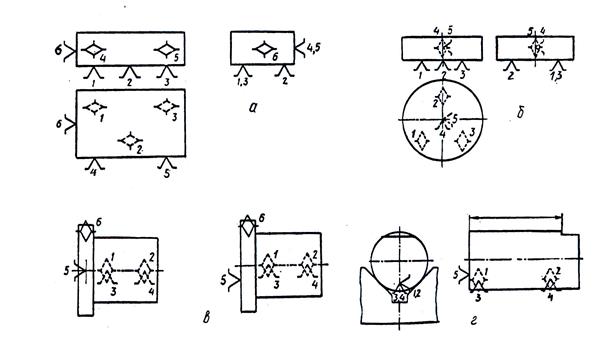

Наиболее распространенные схемы базирования заготовок (рис. 3.4):

а - по трем плоским поверхностям;

б - по торцу и наружной цилиндрической поверхности;

в - по торцу и внутренней цилиндрической поверхности;

г - по торцу и наружной цилиндрической поверхности в призме;

д - по внутренней цилиндрической поверхности с зазором, по коническому отверстию и на оправке без зазора;

|

|

|

е - по плоскости симметрии корпусной заготовки;

ж - по центровым отверстиям вала с упором в торец;

з - по плоскости и двум отверстиям; и - по плоскости симметрии с помощью призм.

По числу степеней свободы, которых лишают заготовку технологические базы, они подразделяются на установочные, направляющие, опорные, двойные направляющие и двойные опорные [11]. База, лишающая заготовку или изделие трех степеней свободы перемещения вдоль одной из координатных осей и поворота вокруг двух других осей, называется установочной базой (см. рис. 3.4 а, б, е, з, и – точки 1, 2, 3). База, лишающая заготовку двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси, называется направляющей базой (см. рис. 3.4 а – точки 4, 5). База, лишающая заготовку одной степени свободы перемещения вдоль одной координатной оси или поворота вокруг оси, называется опорной базой (см. рис. 3.4 г, д, а, и – точка 6). База, лишающая заготовку или изделие четырех степеней свободы перемещений вдоль двух координатных осей и поворотов вокруг этих осей, называется двойной направляющей базой (см. рис. 3.4 в, г, д - точки 1, 2, 3, 4). База, лишающая заготовку двух степеней свободы перемещения вдоль двух координатных осей, называется двойной опорной базой (см. рис. 3.4 б – точки 4 и 5; ж – точки 1, 2, 3 и 4).

В первую очередь студенту необходимо выбрать схему базирования на первой технологической операции. На первой операции базы являются необработанными – черновыми. Отсюда следуют особые требования к ним.

1. В связи с тем, что точность необработанных поверхностей, выполняющих функции черновых технологических баз, всегда ниже точности обработанных поверхностей, а шероховатость выше, черновые базы должны использоваться только один раз на первой установке.

2. Необходимо обеспечить правильное взаимное положение обработанных и необработанных поверхностей в готовом изделии. Чтобы обеспечить заданные требования к положению обработанных и необработанных элементов изделия, черновыми базами необходимо назначить поверхности, которые в готовом изделии остаются черновыми.

|

|

|

Если невозможно изготовить изделие с использованием одной установки, то в качестве баз первой установки целесообразно выбрать конструктивные элементы с наиболее высокой точностной характеристикой и при возможности с использованием самоцентрирования. В этом случае при выполнении последующих установок обработка точных элементов изделия, служивших черновыми базами, обеспечит наибольшую точность и равномерную глубину обработки для достижения требуемого качества.

При выборе технологических баз необходимо руководствоваться следующими методическими указаниями.

1. На основании анализа конструкции, служебного назначения детали и сборочной единицы, простановки конструкторских размеров и допусков определяются конструкторские базы.

2. По принципу совмещения баз предпочтительным комплектом технологических баз выбирается соответствующая совокупность конструкторских баз с учётом формы, доступности, обработки габаритных размеров, точности размера, точности формы и расположения.

3. Последовательно рассматривается возможность обработки различных поверхностей и их сочетаний от выбранного комплекта баз с учётом условий производства, включая возможность обработки набором инструментов и различные методы наладки технологических систем.

4. Если условия производства не позволяют осуществить принятый вариант базирования, то выбирается следующий комплект баз по приоритету вышеуказанной характеристики формы, доступности, габаритных размеров, размерного шага положения, точности размеров, точности формы и положения.

5. Выбранные варианты базирования проверяются на соответствие точности и возможности реализации технологических операций в заданных производственных условиях. При необходимости смены технологических баз с неприемлемым ужесточением допусков рассматривается возможность применения искусственных баз.

6. С учётом требований к черновым базам выбирается комплект баз первой установки разрабатываемого технологического процесса.

В данном разделе расчётно-пояснительной записки должны быть представлены схемы базирования и установки по ГОСТ3.1107-81 [11;14] на первой и последующих технологических операциях. Обработанные поверхности заготовки на этих схемах выделяются линией удвоенной толщины.

Погрешности установки заготовок в приспособлениях. Точность обработки заготовок на станках в значительной мере зависит от точности установки заготовок в приспособлениях. При обработке заготовок, установленных в приспособлениях, необходимо, чтобы погрешность Δ обработки была меньше допуска δ на выполняемый на данной операции размер: Δ < δ;  , где

, где  - погрешность установки;

- погрешность установки;  - погрешности, возникающие при обработке заготовки (погрешности станка и установки инструмента, износ инструмента, температурные деформации и др.)

- погрешности, возникающие при обработке заготовки (погрешности станка и установки инструмента, износ инструмента, температурные деформации и др.)

|

|

|

Одной из основных причин, вызывающих погрешности обработки, является погрешность установки  , возникающая при установке заготовки в приспособление, т.е. отклонение фактически достигнутого положения заготовки от требуемого, возникающее в результате наличия погрешностей базирования

, возникающая при установке заготовки в приспособление, т.е. отклонение фактически достигнутого положения заготовки от требуемого, возникающее в результате наличия погрешностей базирования  и закрепления

и закрепления  заготовки, а также вследствие погрешности изготовления приспособления и установки его на станке

заготовки, а также вследствие погрешности изготовления приспособления и установки его на станке  :

:

. (26)

. (26)

Все составляющие погрешности установки являются полем рассеяния (допуска) случайных величин и, следовательно, могут суммироваться по правилу квадратного корня. Необходимо отметить, что погрешность установки  возникает при установке заготовки в приспособление до обработки, т.е. до включения станка.

возникает при установке заготовки в приспособление до обработки, т.е. до включения станка.

При совмещении технологической и измерительной баз погрешность базирования равна нулю (принцип совмещения баз). Следовательно, для сведения погрешности базирования к нулю необходимо совместить технологическую и измерительную базы. Некоторые схемы базирования заготовок и возникающие при этом погрешности базирования показаны на рис. 3.5. При выполнении размера h (рис. 3.5,а) установочная и измерительная базы (поверхность А) совмещены. Следовательно,  = 0. При выполнении размера h1 установочной базой будет поверхность А, а измерительной – поверхность Б. Поскольку в этом случае не соблюдается принцип единства баз, будет иметь место погрешность базирования, равная разности расстояний между предельными положениями измерительной базы:

= 0. При выполнении размера h1 установочной базой будет поверхность А, а измерительной – поверхность Б. Поскольку в этом случае не соблюдается принцип единства баз, будет иметь место погрешность базирования, равная разности расстояний между предельными положениями измерительной базы:

. (27)

. (27)

При обработке мерным инструментом (например, пальцевой фрезой) паза шириной b погрешность базирования равна нулю, так как погрешность размера b зависит только от ширины фрезы и возникает не в процессе установки заготовки, а в процессе обработки. При обработке наружной цилиндрической поверхности (рис. 3.5,б) погрешность базирования размера D равна нулю, так как в этом случае технологической базой будет центр оправки О, инструмент настраивается от него на размер D/2 при установке заготовки по отверстию на оправку с зазором (рис. 3.5, в) погрешность базирования равна максимальному зазору между заготовкой и оправкой:

. (28)

. (28)

Следовательно, для совмещения технологической и установочной баз необходимо ликвидировать зазор, что достигается применением жестких беззазорных (прессовых или конусных) или разжимных оправок.

При установке цилиндрической заготовки в призму с углом 90° (рис.3.5,г),

и

и  , (29)

, (29)

где δ – допуск на размер D.

Для сведения к нулю погрешности базирования в этом случае необходимо установить заготовку верхней образующей на плоскую поверхность и поджать снизу призмой (рис. 3.5, е). В этом случае технологическая и измерительная базы при выполнении размера h1 будут совмещены. При установке заготовки по плоскости и двум отверстиям (рис. 3.5, ж) погрешность базирования при выполнении размеров l, h1, h2 будет равна S1 max, а при выполнении размера h будет равна нулю.Для сведения к нулю погрешности базирования необходимо ликвидировать зазор, что достигается применением конических подпружиненных пальцев (гладких и срезанных) или разжимных пальцев - цилиндрического и ромбического. При установке заготовки в центрах погрешность базирования линейного размера от торца заготовки будет равна разности максимальной и минимальной глубин центрового отверстия. Для сведения к нулю погрешности базирования необходимо применять подпружиненный центр, при этом опорной базой будет не центровое гнездо, а торец заготовки.

Рисунок 3.4 - Распространенные схемы базирования заготовок

Рисунок 3.5 - Схемы для определения погрешностей базирования

ПРИМЕР. Предложить схему базирования и установки заготовки корпусной детали при обработке ее на операции фрезерования с выполнением технических требований (рис. 3.8).

РЕШЕНИЕ:

1. Пользуясь эскизом детали, устанавливаем, что в качестве технологических баз, используя принцип совмещения баз, рационально выбрать следующие поверхности: плоскость А основания, которая является конструкторской базой детали, и два отверстия (из четырех имеющихся), расположенных диагонально, для правильной угловой ориентации в процессе обработки.

2. Схема базирования заготовки (рис. 3.7): поверхность А – установочная база, лишает заготовку трех степеней свободы (опорные точки 1, 2, 3); поверхность одного из отверстий обеспечивает базирование по двум опорным точкам – перемещение вдоль двух взаимно перпендикулярных координат (двойная опорная база, точки 4, 5); другое отверстие по диагонали обеспечивает базирование с лишением заготовки одной степени свободы (6-я опорная точка).

3. В качестве установочных элементов используем плоскую поверхность А, поверхность одного из отверстий совмещаем с цилиндрическим пальцем по посадке с зазором, другое отверстие - со срезанным пальцем (рис. 3.9).

4. Максимальный угловой перенос заготовки с установкой ее по плоскости и двум отверстиям может быть определен на основе схемы (рис. 3.9) по формуле и в нашем случае равен

. (30)

. (30)

Если учесть, что Dотвmax = 20,033 мм, а палец установочной 20d9 ( ) имеет минимальный диаметр dmin =19,883мм, то

) имеет минимальный диаметр dmin =19,883мм, то

. (31)

. (31)

Расстояние между базовыми отверстиями, принятыми в качестве технологических баз,

откуда

При длине обрабатываемой плоскости l = 200 мм (см. рис. 3.6) линейное смещение заготовки

(32)

(32)

Таким образом, максимальное смещение заготовки при базировании по плоскости и двум отверстиям находится в доступных пределах и обеспечивает выполнение технических требований на операции фрезерования.

|

| ||

| Рисунок 3.6 - Чертеж детали «Корпус» | Рисунок 3.7 - Схема базирования заготовки «Корпус» | ||

|

|

| ||

| Рисунок 3.8 - Схема установки заготовки «Корпус» | Рисунок 3.9 - Схема к расчету погрешности базирования детали «Корпус»

| ||

3.5.4.7 Разработка инновационного технологического процесса механической обработки. Для условий единичного или мелкосерийного производства обработку необходимо вести на универсальном оборудовании, стремясь к более полному использованию его возможностей. Чтобы избегать трудоемких переустановок крупногабаритных и тяжелых заготовок, черновую и чистовую обработку таких заготовок выполняют за одну операцию. Наиболее точные станки используют для чистовой и отделочной обработки, выделяемые в отдельные операции.

Дальнейшую последовательность обработки устанавливают в зависимости от требуемой точности. Чем точнее поверхность, тем позднее она должна обрабатываться, так как обработка последующей поверхности может вызвать погрешности ранее обработанной. Это происходит из-за перераспределения внутренних напряжений, деформаций детали после снятия каждого нового слоя металла.

Последними должны обрабатываться наиболее точные поверхности, а также поверхности с наименьшими шероховатостью и волнистостью.

Процесс механической обработки должен укладываться в следующие этапы.

1. Обработка поверхностей, образующих установочные базы для всех последующих операций.

2. Черновая обработка основных поверхностей детали.

3. Чистовая обработка основных поверхностей детали.

4. Черновая и чистовая обработка второстепенных поверхностей.

5. Термическая обработка детали, если она предусмотрена чертежом и техническими требованиями.

6. Выполнение второстепенных операций, связанных с термической обработкой.

7. Выполнение отделочных операций основных поверхностей.

8. Выполнение доводочных операций основных поверхностей.

Формирование операций для поточных видов производства должно быть подчинено получению трудоёмкости каждой операции равной или кратной такту.

Станкоёмкость каждой операции по возможности должна быть равна или кратна такту для лучшего использования оборудования во времени.

Переходы, в которых удельный вес машинного времени достаточно велик, следует формировать в операции с расчётом возможности обслуживания одним рабочим нескольких станков или даже различных видов оборудования.

При большой программе выпуска экономично использовать наиболее производительные виды оборудования с максимальной концентрацией переходов в одной операции и максимальным совмещением их во времени. Здесь уместны три «много»: многоместная, многоинструментальная, многопозиционная обработка.

С уменьшением количества деталей формирование операций ведут путём включения в них переходов, при помощи которых решаются аналогичные задачи у разных деталей.

При формировании операций в условиях действующего завода необходимо учитывать возможности имеющегося оборудования, перспективы его модернизации, замены или пополнения новым.

Из сформированных операций составляют технологический маршрут обработки детали. При этом необходимо в самых широких пределах использовать типовые технологические процессы, опыт предприятий, справочную и периодическую литературу.

Пример заполнения карты маршрутно-операционного технологического процесса представлен в таблица 9.

Выбор станочного оборудования (табл. П26) является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия.

В зависимости от объёма выпуска изделий, выбирают станки по степени специализации и высокой производительности, а также станки с числовым программным управлением (ЧПУ).

Выбор каждого вида станка должен быть экономически обоснован. Производится расчёт технико-экономического сравнения обработки данной операции на разных станках. При заданном объёме выпуска изделий необходимо принимать ту модель станка, которая обеспечивает наименьшие трудовые и материальные затраты, а также себестоимость обработки заготовки. При выборе необходимо дать краткое описание моделей станков, применяемых в технологическом процессе, указать предпочтение выбранной модели станка по сравнению с другими аналогичными.

Характеризуя выбранные модели станка, можно ограничиваться краткой их технической характеристикой. Если выбранные станки специальные, агрегатные или специализированные, то следует описать их принципиальную схему.

При выборе станочного оборудования необходимо учитывать следующее:

- характер производства;

- методы достижения заданной точности при обработке;

- необходимую сменную (или часовую) производительность;

- соответствие станка размерам детали;

- мощность станка;

- удобство управления и обслуживания станка;

- габаритные размеры и стоимость станка;

- возможность оснащения станка высокопроизводительными приспособлениями и средствами автоматизации и механизации;

- кинематические данные станка (диапазоны подачи, частота вращения шпинделя и т.д.).

При выборе станочного оборудования необходимо также учитывать современные достижения отечественного станкостроения.

ПРИМЕР:

Таблица 9

Выбор оборудования

| № операции | Наименование операции | Наименование, модель оборудования, паспортные данные |

| 010 020 055 | Токарный многоцелевой станок с ЧПУ | Токарный многоцелевой станок 11Б40ПФ4; - частота вращения шпинделя обр./мин: 1. 50-4000 (левое) 2. 40-315 (правое); - подача: продольная –0,7-6000мм/мин; поперечная – 0,7-6000мм/мин; - мощность э/двигателя глав. движения - 15кВт. |

| 045 | Протяжная | Протяжной станок модели 7512 Скорость рабочего хода протяжки - 0,5-3,6 м/мин мощность э/двигателя главного движения - 55кВт. |

| 065 | Шлифовальная | Внутришлифовальный станок модели 3К225В - частота вращения шпинделя – 50-1000об/мин; - частота вращения шпинделя шлифовального круга: Наружном-1900об/мин Внутреннем - нет - мощность э/двигателя глав. движения - 7,2кВт. |

Выбор приспособления. При проектировании технологического процесса механической обработки заготовки необходимо правильно выбрать приспособления, которые должны способствовать повышению производительности труда, ликвидации предварительной разметки заготовки и выверки их при установке на станке.

Применение станочных приспособлений и вспомогательных инструментов при обработке заготовок даёт ряд преимуществ:

- повышает качество и точность обработки деталей;

- сокращает трудоёмкость обработки заготовок за счёт резкого уменьшения времени, затрачиваемого на установку, выверку и закрепление;

- расширяет технологические возможности станков;

- создаёт возможность одновременной обработки нескольких заготовок, закреплённых в общем приспособлении.

Выбор станочного приспособления должен быть основан на анализе затрат на реализацию технологического процесса в установленный промежуток времени при заданном числе заготовок. Правила выбора технологической оснастки (ГОСТ 14.305-78) предусматривает шесть систем технологической оснастки, которые предназначены для выполнения различных видов работ в зависимости от типа производства.

К системам технологической оснастки относятся следующие [6]:

- системы неразборной специальной оснастки (НСО);

- системы универсально-наладочные оснастки (УНО);

- системы универсально-сборной оснастки (УСО);

- системы сборно-разборной оснастки (СРО);

- системы универсально - безналадочной оснастки (УБО);

- системы специализированной наладочной оснастки (СНО).

ПРИМЕР:

Таблица 10

Выбор приспособлений

| № операции | Наименование операции | Приспособление |

| 010 020 055 | Токарный многоцелевой станок с ЧПУ | Патрон трехкулачковый самоцентрирующий |

| 045 | Протяжная | Трехкулачковый патрон |

| 065 | Шлифовальная | Трехкулачковый патрон |

Выбор режущего инструмента (табл. П15). При разработке технологического процесса механической обработки заготовки выбор режущего инструмента, его вида, конструкции и размеров в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качеством обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо стремиться принимать стандартный инструмент, но, когда целесообразно, следует применять специальный, комбинированный, фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей.

Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки. Для обработки стали рекомендуется применять инструмент, режущая часть которого изготовлена из титановольфрамовых твёрдых сплавов (Т5К10, Т14К8, Т15К6, Т15К6Т, Т30К4), быстрорежущих инструментальных сталей (Р18, Р9, Р9Ф4, Р14Ф4), вольфрамовых твёрдых сплавов (ВК2, ВК3М, ВК4, ВК8) и др. Для обработки чугуна, цветных металлов и неметаллических материалов используют инструмент из вольфрамовых твёрдых сплавов. Выбор материала для режущего инструмента зависит от формы и размеров инструмента, материала обрабатываемой заготовки, режимов резания и типа производства.

Режущий инструмент необходимо выбирать по соответствующим стандартам и справочной литературе в зависимости от методов обработки деталей.

Если технологические особенности детали не ограничивают применение высоких скоростей резания, то следует применять высокопроизводительные конструкции режущего инструмента, оснащённого твёрдым сплавом, так как практика показала, что это экономически выгодней, чем применение быстрорежущих инструментов. Особенно это распространяется на резцы (кроме фасонных, малой ширины, автоматных), фрезы, зенкеры, конструкции которых оснащены твёрдым сплавом и хорошо отработаны.

В пояснительной записке необходимо сделать анализ выбранного режущего инструмента на операцию или переход.

При выборе режущего инструмента необходимо руководствоваться данными работы [4]. Рекомендации по выбору абразивного инструмента даны в ГОСТ 3647-71 и технической литературе [4].

ПРИМЕР:

Таблица 11

Выбор режущего инструмента

| № операции | Наименование операции | Режущий инструмент |

| 010 | Токарная многоцелевая с ЧПУ | Резец проходной упорный PCLNR2525-M09, пластина CNMG08TMV Расточной резец PDJNR2020-R015, пластина DNMG1504MV Канавочный резец FSDUG1612R-07E, пластина DCMT0704 SV Фреза монолитная твердосплавная MSSHD1600 |

| 020 | Токарная многоцелевая с ЧПУ | Долбяк хвостовой Р6М5 М=8,7 Z=8 ГОСТ10059-80 |

| 045 | Протяжная | Протяжка Р6М5 ГОСТ 25158-82 Ø60 Z=8 |

| 055 | Токарная многоцелевая с ЧПУ | Сверло твердосплавное монолитное Ø8,5 MWE085DSA Фреза резьбовая монолитная твердосплавная М10х1,5 R217.15-080150АС16Н |

| 065 | Внутришлифовальная | Абразивный камень 25А-2340П-25МСМ1-См2-8К5-6 |

Выбор методов контроля. Метод контроля должен способствовать повышению производительности труда контролёра и станочника, создавать условия для улучшения качества выпускаемой продукции и снижения её себестоимости.

В единичном и серийном производствах обычно применяется универсальный измерительный инструмент (штангенциркуль, штангенглубинометр, микрометр, угломер, индикатор и т. д.).

В массовом и крупносерийном производствах рекомендуется применять предельные калибры (скобы, пробки, шаблоны и т. п.) и методы активного контроля, которые получили широкое распространение во многих отраслях машиностроения.

В пояснительной записке необходимо дать объяснение применяемого метода контроля и краткую техническую характеристику измерительного инструмента или контрольного приспособления на данную технологическую операцию.

ПРИМЕР:

Таблица 12

Выбор средств контроля

| № операции | Наименование операции | Мерительный инструмент |

| 010 | Токарная многоцелевая с ЧПУ | Штангенциркуль ШЦ-III ГОСТ 166-80 Штангенглубиномер ШГ-160 ГОСТ162-80 Калибр-пробка гладкая Ø85,5Н10 ГОСТ24853-81 |

| 020 | Токарная многоцелевая с ЧПУ | Шлицевой калибр предварительный ГОСТ 7951-80 |

| 045 | Протяжная | Шлицевой калибр B=9 Z=8 D=60 ГОСТ 7951-80 |

| 055 | Токарная многоцелевая с ЧПУ | Калибр пробка гладкая Ø8,5Н11 ГОСТ24853-81 Калибр резьбовой М10х1,5-7Н ГОСТ24939-81 |

| 065 | Внутришлифовальная | Контроль отверстия бесконтактным пневматическим устройством Профилограф - профилометр А1 ГОСТ19299-73 Нутромер индикаторный НИ 50-100 ГОСТ 868-82 |

3.5.4.8 Расчет режимов резания аналитическим методом. Рассчитанные или выбранные режимы резания при выполнении технологической операции должны обеспечивать требуемую точность обработки при максимальной производительности труда и минимальной себестоимости.

При выборе режимов обработки необходимо придерживаться определённого порядка, т. е. при назначении и расчёте режима обработки учитывают тип и размеры режущего инструмента, материал его режущей части, материал и состояние заготовки, тип оборудования и его состояние. Следует помнить, что элементы режимов обработки находятся во взаимной функциональной зависимости, устанавливаемой эмпирическими формулами.

При расчёте режимов резания сначала устанавливают глубину резания в миллиметрах. Глубину резания назначают по возможности наибольшую, в зависимости от требуемой степени точности, шероховатости обрабатываемой поверхности и технических требований на изготовление детали. После установления глубины резания устанавливается подача станка. Подачу назначают максимально возможную с учётом погрешности обработки жёсткости технологической системы, мощности привода станка, степени точности и качества обрабатываемой поверхности по нормативным таблицам. Величину подачи согласовывают с паспортными данными станка. От правильно выбранной подачи во многом зависят точность и качество обработки, и производительность труда. Для черновых технологических операций назначают максимально допустимую подачу.

После установления глубины резания и подачи определяют скорость резания по эмпирическим формулам с учётом жёсткости технологической системы.

Аналитический расчёт режимов резания производится с учётом необходимых поправочных коэффициентов на две технологические операции.

Для остальных операций технологического процесса механической обработки детали режимы резания определяются по табличным нормативам соответствующей учебной и справочной литературы.

После назначения режимов резания необходимо провести проверку станка на мощность. Потребная мощность для резания не должна превышать фактической мощности электродвигателя станка. При недостаточной мощности привода станка рекомендуется уменьшить скорость резания или перенести обработку на более мощное оборудование.

При выполнении курсового проекта подробный расчет режимов резания, как правило, приводится в расчетно-пояснительной записке на две разнотипных операции. Методика расчета режимов резания при обработке на станках различных типов достаточно подробно изложена в технической литературе [3;5;8;9;16].

ПРИМЕР: