|

Исследование кинематики схем формообразования и анализ их с точки зрения точности и производительности обработки.

|

|

|

|

Образование поверхности может происходить с качением инструмента по поверхности детали, перемещением инструмента по некоторой траектории с разными параметрами настройки. Качение происходит при накатывании и обкатывании, то есть методах обработки материалов давлением. Накатник не должен катиться в направлении не перпендикулярном его оси. Примером качения с боковым скольжением является качение или волочение передних колес автомобиля при попытке выехать из колеи. Колесо оставляет за собой овальный след с гладкими вытертыми краями. При различных видах обработки такая схема может быть приемлема и не приемлема, в зависимости от чувствительности процесса к трению. Перекос накатника и изменение положения центроиды в ряде случаев допускаются на очень небольшую величину для коррекции параметров изделия. Большое проскальзывание при накатывании или прокатке приводят к смещению поверхностных слоев изделия, образованию поверхностных дефектов и катастрофическому падению стойкости накатника. При обработке резанием и шлифованием это условие не обязательно - там боковое трение не существенно изменяет условия работы инструмента. Эти процессы позволяют применять более сложные схемы формообразования, но они менее производительны.

Рассмотрим процесс образования поверхностей по различным схемам и проанализируем эти методы с позиций кинематики процесса обработки, точности параметров и производительности.

1. Образование поверхности накатыванием или прокаткой.

2. Образование поверхности резанием и шлифованием.

Если проанализировать традиционные схемы обработки пластической деформации и резания, то сходство их несомненно. Отделочная обработка методом обкатывания производится практически на всех видах поверхностей. Единственно, обработка резанием и шлифованием отличается тем, что направление перемещения инструмента может производиться не только в направлении перпендикулярном оси инструмента.

|

|

|

Качение накатника по плоской и фасонной поверхности кажется одинаковым, если не вдаваться в положение центроиды (линий разной формы, катящихся друг по другу без скольжения). Центроида при качении имеет значение, так как определяет величину скольжения профилей и их знак. Качение цилиндра по плоскости – это идеальный случай, при котором центроида лежит на наружном диаметре цилиндра. Скольжение в этом случае отсутствует. Если рассмотреть качение конического накатника по плоскости, то положение центроиды будет на вполне определенном диаметре, а на остальной поверхности конуса будет иметь место скольжение. Это же явление происходит и при фасонной обработке накатыванием, например при прокатке фасонных профилей или резьбонакатывании. Прокатывание и накатывание интересно тем, что качение инструмента или детали всегда свободное и определяется положением центроид. Процессы образования поверхности по аналогичным схемам с помощью лезвийного или абразивного инструмента требует принудительного и очень точного взаимного перемещения инструмента и заготовки и не связывает скорость или частоту вращения инструмента и величину поступательного движения. То есть, прокатывание и накатывание – это всегда обкат (по Федотенку), а лезвийная и абразивная обработка – не всегда.

При накатывании положение центроиды определяется равновесностью давления в зонах положительного и отрицательного скольжения. Это практически не позволяет расчетным путем определять положение центроиды. Всегда требуется экспериментальная проверка предварительных расчетов.

|

|

|

+

+

_

_

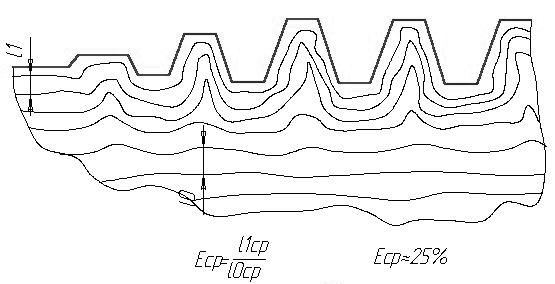

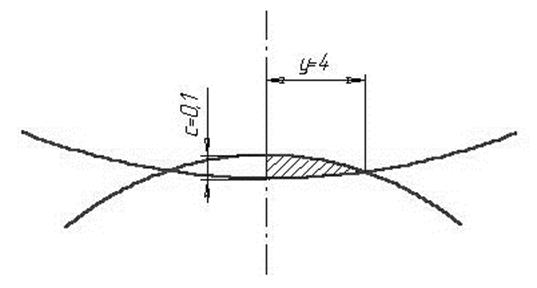

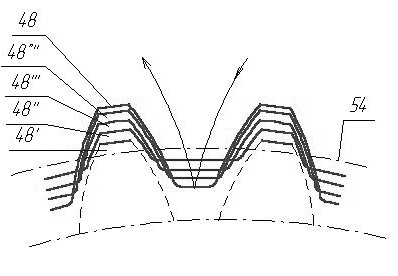

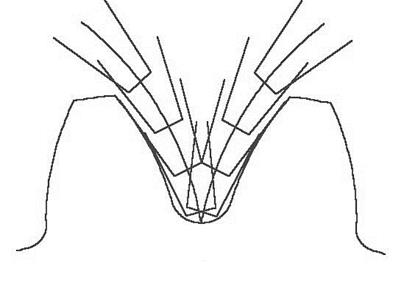

Рис.2.1. Смещение центроиды в процессе формирования профиля при некатывании.

Это явление (смещение центроиды в процессе обработки) имеет большое значение при накатывании крупно профильных резьб и зубчатых профилей. При прокатке фасонных профилей положение центроиды определяет только величину проскальзывания на диаметрах не лежащих на центроиде. Изменить положение центроиды при прокатке можно только за счет изменения стадий обжатия. Это единственный метод уменьшения скольжения профилей при прокатке, даже горячей. Большая величина проскальзывания приводит к появлению так называемых «закатов» и серьезных сдвигов поверхностных слоев изделия, вплоть до отслаивания.

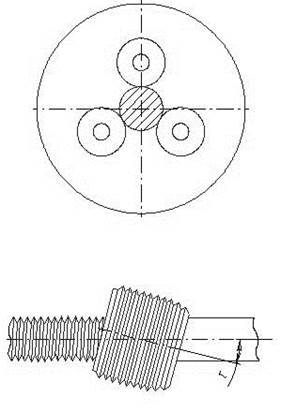

Наиболее сложными в кинематическом плане случаями пластического образования поверхностей являются: резьбонакатывание (осевое и врезанием) и накатывание зубчатых профилей. Положение центроиды и относительное расположение инструмента и заготовки (наладочные параметры) в этих случаях определяет саму возможность осуществления процесса и качество изделия. Рассмотрим три случая накатывания, отличающихся разной кинематикой: резьбонакатывание с осевой подачей, резьбонакатывание с радиальной подачей и зубонакатывание.

Существует много способов накатывания резьбы и разработано оборудование для их осуществления. В последние годы получают все большее распространение специальные инструменты, позволяющие на универсальном оборудовании накатывать резьбу. Эти инструменты получили название резьбонакатных головок.

При всех своих преимуществах резьбонакатывание имеет и недостатки. Одним из них является систематическая погрешность накатываемой резьбы. Суммарная погрешность может достичь нескольких миллиметров на длине 1 метр резьбового стержня. Это является серьезным недостатком процесса. Но исследование природы этого явления дает важную информацию для исследования методов формообразования, связанных с пластической деформацией.

Существует несколько способов устранения этого недостатка.

1. Корректировать шаг резьбы у накатных роликов.

2. Приложить к головке осевую силу.

3. Повторить накатывание 2-3 раза.

4. Корректировать угол установки роликов.

|

|

|

Корректировать шаг резьбы роликов невозможно, т.к.для этого потребуется перешлифовывать комплект роликов для каждого конкретного случая накатывания. Это связано с большими трудностями. Прикладывать осевую силу сложно технологически, кроме того, не ясно как ее рассчитывать. Производится иногда накатывание с принудительной подачей инструмента, что аналогично приложению осевой силы, но в этом случае погрешность не исчезает, а только уменьшается ≈ на 50%. Можно повторить накатывание одного стержня 2-3 раза. Это уменьшает погрешность ≈ в 5 раз, но требует дополнительного времени, что |существенно снижает экономическую эффективность накатывания. Проще всего корректировать угол установки роликов, если имеются головки с регулируемым углом установки роликов. В литературе приведены конструкции адаптивных головок, в которых угол установки регулируется механизмом головки автоматически, в зависимости от шага получаемой резьбы.

Определение величины погрешности шага резьбы при резьбонакатывании.

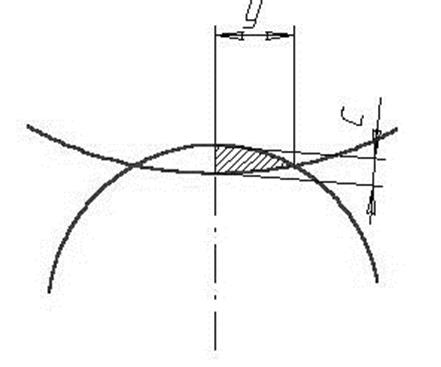

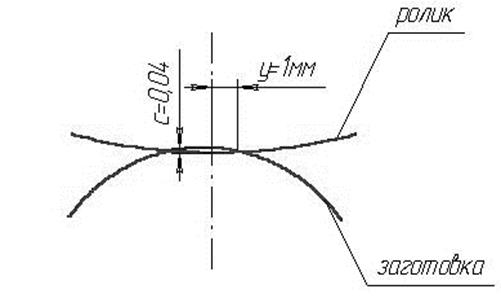

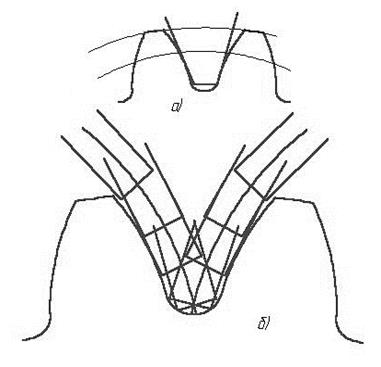

Упрощенно процесс накатывания резьбы можно представить следующим образом (Рис.2.2).

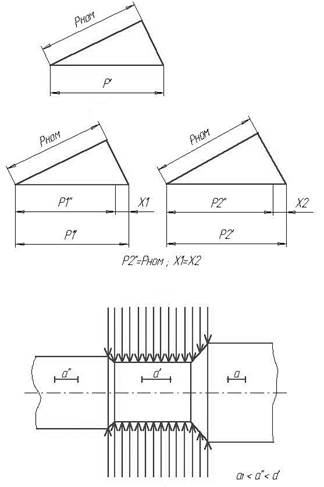

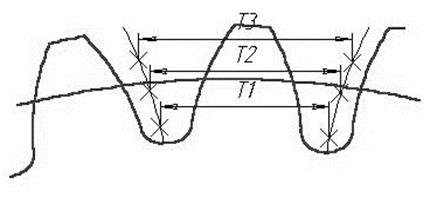

Рассмотрим зону контакта подробнее. Ролик имеет шаг Р, равный номинальному шагу накатываемой резьбы. Но ролик находится под углом τк оси заготовки и шаг на заготовке должен получиться больше, чем номинальный, как видно из рис.2.2

Но в большинстве случаев шаг получается меньше номинального и всегда меньше Р′, т.е. происходит усадка шага. Однако, изменяя величину угла τ, можно добиться такого случая, когда после усадки получится шаг равный Рном (Рис.2.3).

Если заранее знать величину усадки шага, то можно рассчитать коррекцию угла τ. Основной задачей исследования и является расчет величины усадки шага резьбы.

Рис. 2.2. Принципиальная схема резьбонакатывания с роликами, имеющими кольцевую нарезку

Рис. 2.3., 2.4.

1. Механизм возникновения погрешности и расчетная схема

Представим себе тело (пруток), сжатое кольцевым давлением. Зона деформации перемещается в осевом направлении. Рассмотрим элемент заготовки длины а до деформации, во время деформации после деформации (Рис.2.4).

|

|

|

До деформации элемент имел длину а. Во время деформации он получил приращение длины (пластическая деформация). После разгрузки элемент уменьшил длину на величину упругого последействия пластической деформации. Теперь если представить себе резьбу в виде колец, одетых на пруток, то становится понятным механизм возникновения погрешности шага.

Расчетную схему принимаем в таком виде: резьбовой стержень - это упруго-пластический деформируемый стержень, на котором закреплены кольца-резьба. В зоне контакта ролика и заготовки шаг резьбы на заготовке соответствует шагу резьбы ролика Р′. При выходе из зоны контакта шаг сокращается.

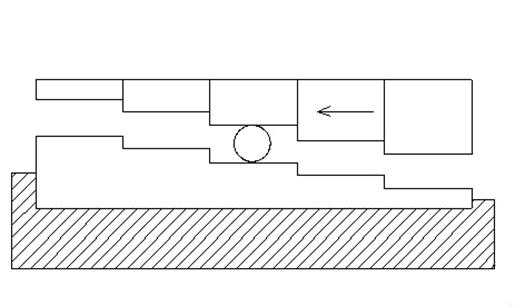

Рассмотрим процесс деформации заготовки при накатывании резьбы головкой (рис.2.5а).

Заготовка сжата тремя роликами, которые катятся по заготовке. Рассмотрим более подробно зону деформации (рис.2.5б). Распространение давлений в этой зоне неравномерно. Вероятно, эпюра имеет вид неправильного купола.

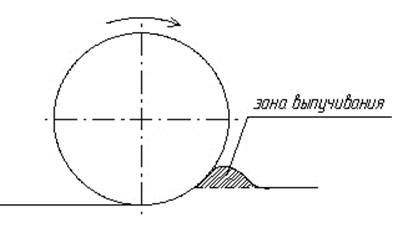

Ролики катятся по заготовке и перемещаются вдоль оси заготовки. Поэтому σr maxбудет в каждой точке поверхности заготовки. “Вырежем” элементарный кубик из поверхностного слоя (заготовки в зоне контакта и рассмотрим его напряженно-деформируемое состояние (рис.2.6).

ε r и σr - сжимающие, т.к. ролик внедряется в тело заготовки.

εx и σx - растягивающие, т.к. в результате накатывания резьбы длина стержня увеличивается. Это удлинение составляет ≈ 1% первоначальной длины заготовки.

Теперь рассмотрим σt и εt. Перед твердым телом, катящимся по деформируемой поверхности, возникает зона “выпучивания” (рис.2.7). Это хорошо видно при качении колеса по воде. Вереди колеса идет вал и брызги летят не вперед, а по сторонам или назад, что говорит о высоком давлении в этой зоне. Пример грубый, но наглядный. При качении ролика по заготовке обязательно должна появиться эта зона. Скорость накатывания достигает 30-40м/мин для сталей (3 км/час). Эта зона создаст подпор давления в тангенциальном напряжении (t). Кроме того диаметр заготовки под накатывание выбирается по среднему диаметру резьбы, т.е. в результате накатывания средняя длина окружности у резьбы равна диаметру заготовки, что говорит об отсутствии тангенциальных деформаций, изменяющих длину окружности. Исходя из этого, принимаем εt=0. Это допущение дает возможность решать задачу, как плоскую.

Рис. 2.7

Рис.2.5., 2.6

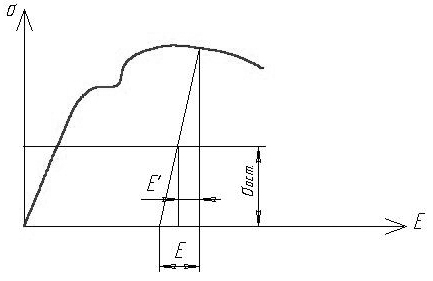

Из теории пластичности известно, что величина упругой разгрузки после пластической деформации равна  , где Р- величина напряжения.

, где Р- величина напряжения.

|

|

|

При двухосном напряженном состоянии условие пластичности будет выглядеть так:

откуда

Рассматривая процесс накатывания как выдавливание плоского штампа в металлическое тело, удельное давление в первом сближении можно подсчитать по формуле:

При накатывании метрических резьб σr принимается ≈ 3σt, при накатывании трапецеидальных резьб ≈ 3,5σt.

Исходя из этого σх≈ 2σt для метрических резьб и σх ≈ 2,5σt для трапецеидальных резьб.

Следовательно

Наибольшее влияние на величину упругой разгрузки оказывают следующие факторы:

1) скорость накатывания;

2) диаметры заготовки и роликов;

3) высота профиля резьбы;

4) длина заборного конуса;

5) вид профиля резьбы;

6) механические свойства заготовки;

7) остаточные напряжения;

8) механические свойства заготовки.

Скорость накатывания, диаметры заготовки и роликов, длина заборного контура и высота профиля резьбы влияют на величину погрешности через скорость деформации (ε).

В книге Я.Б.Фридмана “Механические свойства металлов” (Т.1, с.221) приведена зависимость твердости от скорости деформации:

где n- коэффициент (0,03)

Нк- твердость по Кубасову.

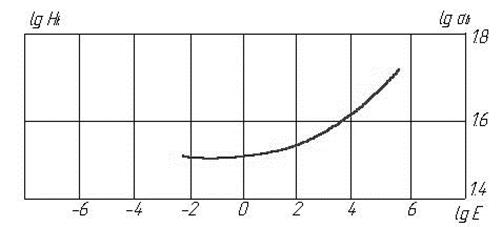

Там же приведен график зависимости твердости и σ от величины ε для стали 20 (Рис.2.8).

Если построить этот график в координатах (ε,σ), то можно определить величину изменения напряжения от скорости деформации (Рис.9). Причем, по Фридману явствует, что эта зависимость справедлива для всех сталей.

Величину деформации за 1 обжатие приблизительно можно определить по текстуре накатанной заготовки (Рис.2.10).

Скорость деформации определяется следующим образам. Построим зону контакта ролика и заготовки (Рис.2.11).

Рис.11.

Рис.12

Если бы не было остаточных напряжений, то система разгрузилась бы до величины ε, но остаточные напряжения дают разгруженность только до величины ε′. Т.е. чем выше остаточные напряжения, тем меньше погрешность шага. Величина σост по данным Я.Б.Фридмана после обкатки заготовки Ф 160мм (сталь 45) роликом Ф 10 мм при скорости обкатки 37,5м/мин составила ≈ 24 кг/мм2.[4]

Мною были измерены σост хна заготовке с резьбой М 8x1,5 накатанной головкой ВНГН-3. Была вырезана часть резьбового стержня (Рис.2.13). Отрезка производилась ручной ножовкой, чтобы не допустить погрешностей от высокой температуры в зоне резания. Потом заготовка была отшлифована с очень низкими режимами и с обильным охлаждением на плоскошлифовальном станке и отполирована. Микротвердость определялась на приборе ПМТ-3 по сечению образца (Рис.2.14).

Рис.13

Рис.14

Пересчитав значения величин твердости в различных точках заготовки на значения величин σт ≈ 0,383НВ [3], определяем величину остаточных напряжений:

В данном случае

Твердость заготовки влияет на величину погрешности через величину контактных давлений

Учитывая все вышесказанное, можно определить величину усадки шага следующим образом:

,где

,где

σт исх - предел текучести стали по таблице,

Δσт нв - изменение предела текучести от твердости,

Δσтv - изменение предела текучести от скорости деформации,

σост - величина остаточных напряжений,

f - коэффициент (2-для метрической резьбы, 2,5-для трапецеидальной резьбы).

Решим реальные задачи.

1. Накатывается резьба М8х1,5. Материал заготовки сталь 45. Механические свойства: σт = 36кг/мм2, σв = 60, НВ = 220. Скорость нарывания 15 м/мин, инструмент - головка НГН-З. Диаметр роликов 45 мм, количество витков на щаборной части – 2. Угол установки роликов - 2°30′. Требуется определить величину погрешности шага.

1. Определение Δσтv

Строим в масштабе зону контакта ролика и заготовки (Рис.2.15)

2.Определение Δσнв

Замеряем твердость образца НВ = 220. По таблице ГОСТ 380-70 смотрим твердость НВ = 220, вычисляем Δσт нвпо формуле:

3. Определение σост

Вырезаем часть стержня заготовки. Шлифуем, полируем и определяем микротвердость. Получаем  .

.

4. Определение εх

Далее определяем:

5.Определение погрешности шага ΔР:

Погрешность шага  .

.

По условию задачи была накатана заготовка на инструментальном микроскопе, была заменена суммарная ошибка шага на 30 шагах.

6. Определение коррекции угла установки роликов (φ)

Угол установки роликов надо увеличить на 36′.

2. Накатывается резьба Трап 25х5. Головка ВНГН-5. Скорость накатывания 15 м/мин. Материал: сталь 3. Механические свойства σв = 42 кг/мм2, σт = 21, НВ = 140. Диаметр заготовки - 22,5 мм. Диаметр роликов - 100 мм. Количество роликов - 3. Количество ниток на заборном конусе – 2. Угол установки роликов 1°30′. Определить погрешность шага.

1. Определение Δσтv

Строим в масштабе зону контакта ролика и заготовки (Рис. 2.16)

Рис.16

2. Определение Δσт нв:

3. Определение σост:

По измерениям твердости по сечению:

4. Определение εх:

5. Определение погрешности шага ΔР:

В лаборатории института была накатана резьба по условию задачи. Погрешность шага составила ΔРист = 0,0064 мм.

6. Определение коррекции угла установки роликов.

Решение подобных задач связано с определением величины остаточных напряжений. Для этого надо накатать резьбу, разрезать, отполировать и, наконец, померить твердость по сечению. При решении вышеизложенных задач допускали такой метод, но на практике это сложно и ненужно. Если резьба накатана, то можно измерить погрешность, а не делать расчет, но этот недостаток можно обойти. В среднем деформация по впадинам накатанной заготовки составляет ≈ 0,6. Зная эту величину, можно определить и величину упрочнения. Большой фактический материал содержится в книге В.А.Кроха.[3]

Расчет величины угла установки роликов на ЭВМ

Для удобства расчета на ЭВМ выразим величину (y) аналитически:

,где

,где

R – радиус накатного ролика,

h – высота профиля резьбы,

n – количество витков резьбы на заборном конусе ролика,

r – радиус заготовки.

Для расчета необходимы следующие данные:

1) вид накатываемой резьбы (необходимо для определения коэффициента f),

2) диаметр заготовки, шаг резьбы, высота профиля резьбы, количество роликов, количество витков на заборном конусе, скорость накатывания (для определения скорости деформации).

3) величина твердости заготовки. Механические свойства стали (для определения Δσт нв).

4) величину σост

Можно предложить следующую схему расчета.

1.

2.

3.

4.

5.

На основании этого расчета можно определить угол установки роликов, при котором нет погрешности шага. Для практических целей применять ЭВМ для подобного расчета не целесообразно. Проще рассчитать угол установки на микрокалькуляторе. Но на ЭВМ можно сделать численный эксперимент. Это дает возможность численно определить влияние различных факторов на величину угла установки. Проведем такой эксперимент. Определим влияние твердости заготовки на величину погрешности.

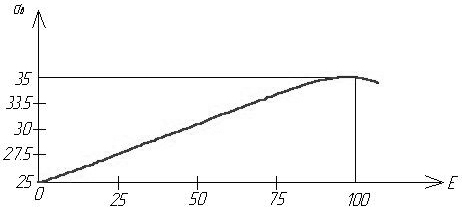

Дано: накатывается резьба Трап25x5, скорость накатывания 15 м/мин, материал сталь 3. Механические свойства по ГОСТ: σв = 42 кг/мм2, σт = 21 кг/мм2, НВ=140. Диаметр заготовки 22,5мм. Диаметр роликов 100мм. Количество роликов - 3. Количество ниток на заборной части - 2. Величина упрочнения σост = 10 кг/мм2. Пусть твердость заготовки изменяется от НВ 140 до НВ 250 (140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250).

По результатам эксперимента построен график (Рис.2.17).

Рис 17

Накатывание периодических профилей (зубьев, шлицев, рифлений) – процесс кинематически более сложный, чем обработка этих же профилей резанием или шлифованием. Причиной этого является свободное относительное качение инструмента по заготовке при накатывании, что делает положение центроид не управляемым, как при резании. То есть задать положение центроид при накатывании не возможно – оно зависит от множества факторов, основными из которых являются: глубина внедрения зубьев накатника в заготовку, и шаг зубьев накатника. Для анализа процесса следует рассмотреть траекторию движения зуба накатника во впадине зубьев заготовки.

Кинематика зубонакатывания и образование погрешностей формы зубьев.

Накатывание периодических профилей – процесс кинематически более сложный, чем обработка этих же профилей резанием или шлифованием. Причиной этого является невозможность задания положения центроиды. Это положение зависит от множества фактов, основными из которых являются: глубина внедрения зубьев накатника в заготовку и шаг зубьев накатника. Для анализа процесса следует рассмотреть траекторию движения зуба накатника во впадине зубьев заготовки.

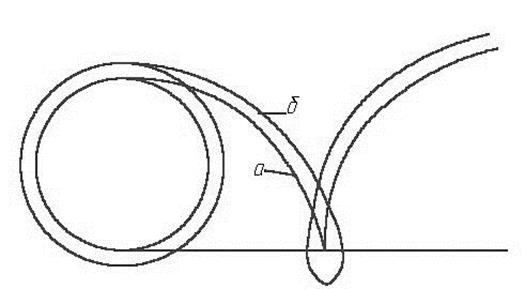

Рис.2.18.

Положение “а” рис.2.18 предполагает положение центроиды в теле детали по внутреннему диаметру впадины. Если центроида смещается выше, то головка зуба накатника начинает совершать петлеобразное движение. Это недопустимо, так как накатник, в этом случае, будет как бы размазывать металл на боковой стороны из впадины или с боковой стороны во впадину. Но положение центроиды определяет величину высотной коррекции зуба накатываемой шестерни. Если в окончательный момент накатывания центроиду попытаются сместить к делительной окружности, то зуб начинает работать на излом.

Такое смещение центроид возможно только за счет принудительного вращения накатника и инструмента или предварительного образования зубьев на колесе.

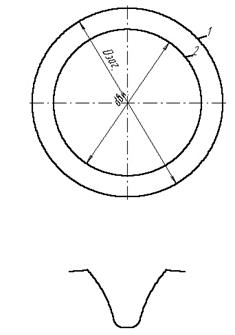

По стадиям накатывания можно определить изменение шага накатника (Рис.2.19).

Рис.2.19

Из рис.2.19 следует, что количество шагов на накатнике должно меняться столько раз, сколько стадий обжатия или обкатывания происходит при формировании зуба шестерни. Формирования зуба по условию вхождения зуба накатника по траектории (Рис.2.18) должно происходить накатником с переменным шагом зубьев. Причем шаг зубьев должен быть связан с высотой зуба. Зуб накатанной шестерни получается корригированный с коэффициентом коррекции

Схема кинематически правильного накатывания может быть представлена следующим образом:

Рис. 2.20

Вариант протяжки.

Инструмент в форме наружной протяжки должен иметь шаг зубьев на секциях

Конические накатники за счет наклона осей φ и угла конуса по вершинам зубьев может обеспечить плавное изменение шага по наружному диаметру и обеспечить условие

Известны четыре основных метода зубонакатывания методом центроидного огибания:

1. Накатывание 2-мя или более роликами с радиальной подачей 1:

2. Накатывание двумя затылованными роликами.

3. Накатывание коническими роликами с осевой подачей заготовки 2.

Первый метод можно реализовать на резьбонакатных станках или спец. Станках. Второй и третий методы принципиально мало отличаются друг от друга, т.к. рейку можно представить как развернутый ролик. Реализовать эти методы можно на резьбонакатных станках или на протяжных. Однако для этого уже имеется и специальное оборудование отечественного и зарубежного производства. Эти методы копируют процесс обкатки двух зубчатых колес или колеса и рейки. Но процесс зубонакатывания имеет свои особенности. Для него большое значение имеет траектория движения вершины зуба инструмента, что определяется положением диаметра центроида в теле инструмента.

Шаг зубьев во впадине заготовки в процессе накатывания постоянно меняется, т.к.

, (1)

, (1)

где ДВП – диаметр впадины,

z – число зубьев (Рис.2).

Разница в шагах в начальный и конечный моменты накатывания определится из зависимости

(2)

(2)

Однако и в начальный и конечный моменты дно впадины деформируется вершинами зубьев инструмента, шаг которых постоянный. Разница в шагах компенсируется за счет того, что диаметр центроиды в процессе накатывания колеблется около делительного диаметра, а вершины зубьев инструмента в конце цикла накатывания описывают во впадине удлиненную эвольвенту. Это приводит к образованию заусенца и придавливанию его к боковой поверхности.

Таким образом, получаются небольшие по размерам закаты на всех зубьях шестерни.

Большие закаты образуются вследствие того, что в начальный момент на заготовке накатывается не целое число зубьев. Это получается потому, что диаметр заготовки весьма близок к делительному диаметру шестерни, а шаг по наружному диаметру инструмента больше шага по делительному диаметру. Поэтому на заготовке может отпечататься не целое число зубьев, а в дальнейшем часть зубьев накатанных в начальный момент, сминаются и образуются большие закаты.

Таким образом, и в первом и во втором случаях причиной образования закатов является несоответствие шага по вершинам зубьев инструмента и шагов по впадинам зубьев детали в разные периоды обработки.

Весьма удачно решены проблемы в методе 4. Зубонакатывание производится коническими роликами. Происходит имитация зацепления конических колес. Этим достигается равенство шагов по вершинам зубьев роликов и впадин на заготовке на всем протяжении цикла накатывания, что позволяет избежать больших закатов.

Кроме того, диаметры центроид выбраны так, что вершины зубьев инструментов совершают движение по эвольвенте, что позволяет избежать небольших закатов. Однако, для осуществления накатывания этим методом, необходимо иметь специальное оборудование, т.к. требуется установка трех роликов под углом к заготовке и осуществления движения подачи. Движение подачи можно осуществлять приложением осевого усилия к заготовке или установкой роликов под дополнительным углом.

Установка роликов под углом приводит к снижению точности зубьев на заготовке. К зубонакатному инструменту предъявляются весьма серьезные требования по структуре (балл карбидной неоднородности не выше четвертого). Зубья должны быть шлифованные. Прижоги не допускаются.

Обеспечить эти требования при изготовлении накатных роликов большого диаметра весьма сложно, т.к. их делают из прутков большего диаметра, у которых балл карбидной неоднородности 6-8. Необходимо многократно их перековать, не допустив ни одной трещины. Шлифовать их также не просто, т.к. периода стойкости круга зачастую не хватает для обработки ролика больших размеров.

Осуществить процесс можно на протяжном станке.

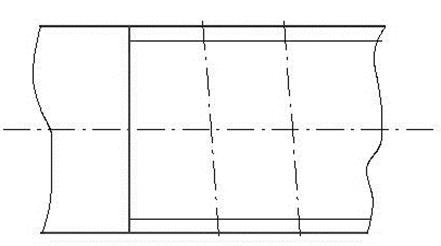

Накатывание зубьев шестерен можно осуществить на протяжном станке. Рейки целесообразно делать сборными, причем длина секций должна быть равна 0,5 длины развертки шестерни. Шаг и высота зубьев на секциях не одинаковы и выбираются такими, чтобы обеспечивать подъем зубьев на каждой последующей секции и заход зубьев во впадину, как на рис.3а, т.е. шаг зубьев на секции должен быть равен шагу зубьев шестерни по диаметру впадин в каждый момент накатывания (Рис.2.20).

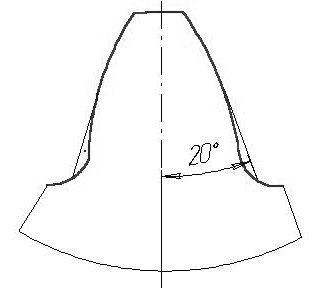

При накатывании зубьев таким методом, они получаются корригированными, т.к. в этом случае основная окружность совпадает с диаметром впадин. Это высотная коррекция (+). Приводит к увеличению угла зацепления и увеличению радиальной силы, действующей на ось в зацеплении. Компенсировать это можно угловой коррекцией зубьев рейки, т.е. уменьшением угла профиля зубьев рейки (Рис.2.21а, 2.21б, Рис.2.22а, 2.22 б). На рис.2.21 и 2.22 профили зубьев шестерен, полученных при совпадении основной окружности и диаметра впадин рейками с углами профиля 20° и 10° соответственно.

Задачи, которые надо решать для реализации метода:

1. Определить параметры зубчатых колес, обеспечивающие требования к конструкции и инструменту.

2. Разработать конструкцию рейки.

3. Изготовить инструмент и приспособление.

4. Произвести накатывание.

5. Определить корректировки в конструкцию инструмента.

6. Определить стойкость реек и решить вопрос о целесообразности нагрева заготовок под накатывание.

Анализ зубонакатывания

Накатывать зубья и шлицы следует при соответствии на всех стадиях накатывания наружных шагов инструмента и внутренних шагов накатываемого изделия.

Причины: При обкате по наружному Ф ролика, зуб входит в деталь по нормальной эвольвенте (Рис.2.21). Это приводит к тому, что зуб не “разбивает” впадину (Рис.2.22).

Рис.2.21

Рис.2.22

Однако коррекция профиля зубьев инструмента при условии обката по наружному диаметру (или по вершинам зубьев) приводит к утончению профиля зубьев инструмента.

Для наглядности можно привести пример образования зубьев шестерни (z<17) при обкатке (Рис.2.23а) по среднему диаметру рейкой и при обкатке по вершинам зубьев рейки (Рис.2.23б).

Рис.2.23

Утонение зуба инструмента не очень существенно при большом числе зубъв (Рис.2.24) (z>100).

Рис.2.24

Другая неприятность заключается в том, что необходимо корректировать шаг зубьев. Это связано с тем, что при обкатке по наружному диаметру инструмента, из-за подъема зубьев инструмента, обкат происходит по разным диаметрам на разных стадиях деформации.

Рис.2.25

Таким образом, если диаметр заготовки - Dзаг, а внутренний диаметр изделия – dвн, то шаг по диаметру Dзаг и dвн будут:

Это крайние значения, они позволяют оценить  . Чем > Dзаг, тем меньше

. Чем > Dзаг, тем меньше  , чем меньше z, тем больше

, чем меньше z, тем больше  .

.

Техническая реализация (возможные варианты накатывания).

Накатывание шлицев методом обката возможно произвести тремя методами.

1. Роликами с радиальной подачей или затылованными роликами.

2. Рейками.

3. Коническими роликами.

Накатывание роликами с затылованием.

Такой способ должен осуществляться роликами с неравномерным шагом. Это вытекает из кинематики процесса, что изложено выше. Рассчитать величины коррекции шага роликов не сложно. Намного сложнее технологически осуществить. Сложности при производстве предполагаются следующие:

1. Проковать такую массу металла крайне сложно.

2. Сделать коррекцию шага весьма сложно. Это можно сделать модульными дисковыми фрезами. Шлифовать ещё сложнее.

Сравнение методов

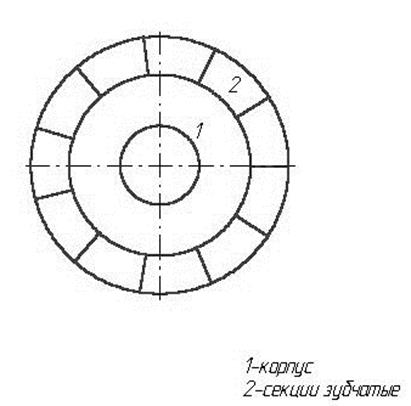

Для затылованных роликов разработан стан. Таким образом целесообразно затрачивать усилия на производство более сложного инструмента. В качестве возможного технического решения можно предложить сборную конструкцию роликов. Набирать их по секциям (Рис.2.26).

Рис.2.26

(1 – корпус; 2 – секции зубчатые)

Тогда секцию по 12-14 зубьев можно изготавливать с одним шагом. Это позволит существенно упростить коррекцию шага. В секциях шаги одинаковые, а шаги разных секций будут разные. Это вытекает из того, что на заготовке 24 зуба, т.е. 1 оборот заготовки – 1 секция. И самое главное: следует переходить на горячее накатывание. На холодном существенное увеличение стойкости получить проблематично. Но при горячем накатывании о точности поверхностей говорить не стоит. Предел по размерам накатываемых в холодном состоянии зубчатых профилей модуль три.

Накатывание зубчатых профилей коническими роликами (патент США. Отредактированный перевод.).

Предлагается способ и станок для накатывания зубчатых колес с использованием заготовки цилиндрической формы, вращающейся между инструментами, смещающими металл на периферию заготовки с образованием зубьев и впадин. При идеальном случае использования, деформирующие элементы разрабатываются таким образом, что вся работа затрачивается на формирование зубьев, которые выполняется посредством приложения лишь вращающего рабочего условия. В идеальном случае это достигается посредством использования обрабатывающих инструментов конической формы с начальной окружностью режущих зубьев, проходящей через поверхность вершин зубьев от одного конца инструмента к другому и при аналогичном расположении основной окружности зубьев по всей длине инструмента.

В большинстве случаев идеальный инструмент непрактичен, потому, что те же самые результаты могут быть достигнуты незначительным перемещением начальной окружности внутрь от вершин зубьев.

Основная окружность накатника в каждый момент обработки касается основной окружности зубчатого колеса, которое д

|

|

|