|

Исследования влияния параметров шлифования на работоспособность и износ алмазных кругов

|

|

|

|

3.1. Определение оптимальных марок и зернистости алмазного порошка

Основными параметрами, на которые надо обращать внимание при выборе инструмента - это ресурс и производительность. Режущий алмазоносный слой инструмента состоит из двух основных компонентов - алмазов и связующего материала (связки). От качества алмазов зависит ресурс инструмента. Алмазные круги состоят из шлифовального зерна, которое собственно режет и связки, которая скрепляет зерна между собой и удерживает их во время резания. Процентное соотношение зерна, связки и свободного пространства в круге определяет структуру круга.

Выбор того или иного абразивного материала для изготовления инструментов, паст, порошков в значительной степени определяется характеристикой обрабатываемого материала.

Производительность и качество обработанной поверхности, а также заточенного лезвия зависят от величины абразивных зерен, характеризуемой размерами зернового состава шлифовального круга.

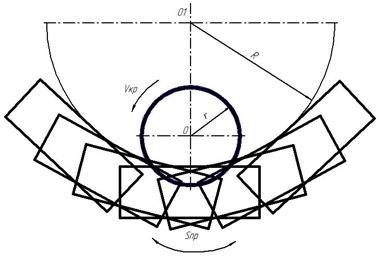

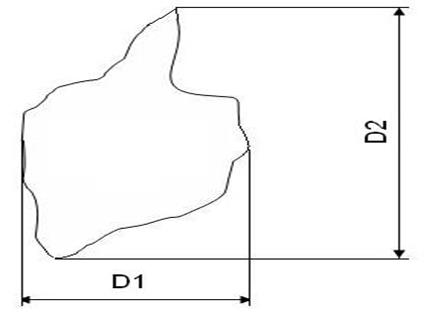

Исследована работоспособность алмазных кругов на бакелитовой связке до полного износа алмазоносного слоя круга при фасонном шлифовании канавок эллипсоидной формы (рис.3.1) в различных марках твердых сплавов. Использовались круги типа 1А1 (АС2, АС4, АС6) 100/80 В2-01 100% диаметром 125мм с шириной алмазоносного слоя 1,5мм и круги типа 12А2-20° диаметром 75мм и шириной алмазоносного слоя 1,5мм. Режимы обработки были постоянные: скорость резания  , продольная подача

, продольная подача  и поперечная подача

и поперечная подача  с применением СОЖ. Причем при однофакторных экспериментах скорость резания изменялась от 10 до 40 м/с, продольная подача 0,5 до 1 м/мин и поперечная подача от 0,03-0,06 мм/дв.ход.

с применением СОЖ. Причем при однофакторных экспериментах скорость резания изменялась от 10 до 40 м/с, продольная подача 0,5 до 1 м/мин и поперечная подача от 0,03-0,06 мм/дв.ход.

Рис.3.1 Твердосплавная пластина со стружколомательными канавками эллипсоидной формы

|

|

|

|

| |

| 1А1 | 12А2-20° | |

Рис 3.2 Формы кругов использованных при исследованиях

Схема вышлифовки эллиптической канавки переменного сечения представлена на рис. 3.3.

Рис.3.3 Схема вышлифовки канавки эллипсоидной формы переменного сечения

Работоспособность круга оценивалась массой снятого материала по износу алмазоносного слоя круга, которая контролировалась микрометром при измерении размера h(рис.3.4).

Рис.3.4. Схема измерения изменения высоты рабочего слоя алмазного круга на бакелитовой связке для периферийного шлифования за определенный период его работы: 1 - изношенный алмазоносный слой; 2 – алмазоносный слой круга; 3 – корпус круга; 4 – наконечник; 5 – измерительный стержень прибора..

Размеры алмазных зерен на рабочей поверхности однослойного круга на бакелитовой связке контролировалось с помощью микроскопа с тарированным окуляром.

При шлифовании эллиптических канавок шириной В=3,5 мм в твердосплавных пластинах Т14К8 установлено, что при использовании алмазных кругов с увеличенной прочностью алмазных зерен масса удаленного твердого сплава до полного износа круга увеличивается (рис.3.5). Так, использование алмазного порошка марки АС4 по сравнению с алмазным порошком марки АС2 позволило увеличить массу удаленного твердого сплава до износа круга в 2 раза. Использование алмазного порошка марки АС6 по сравнению с алмазным порошком марки АС4 позволило увеличить массу удаленного твердого сплава до износа круга в 1,3 раза.

Рис.3.5 Зависимость массы удаленного материала до полного износа алмазоносного слоя круга от марки алмазных зерен при шлифовании эллиптических канавок в твердосплавных пластинах Т14К8 и ВК8

При шлифовании эллиптических канавок шириной В=3,5 мм в твердосплавных пластинах ВК8 установлено, что при увеличении прочности используемых алмазных зерен масса удаленного твердого сплава до полного износа алмазоносного слоя круга увеличивается (рис. 3.5). Так, использование алмазного порошка марки АС4 по сравнению с алмазным порошком марки АС2 позволило увеличить массу удаленного твердого сплава до полного износа алмазоносного слоя круга в 2,2 раза. Использование алмазного порошка марки АС6 по сравнению с алмазным порошком марки АС4 позволило увеличить массу удаленного твердого сплава до полного износа алмазоносного слоя круга в 1,5 раза.

|

|

|

Увеличение прочности абразивных зерен приводит к значительному увеличению температуры и силы резания при шлифовании. Это происходит за счет истирания прочных зерен с образованием относительно больших площадок контакта. Менее прочные зерна не истираются, а скалываются и выкрашиваются, образуя множество новых режущих лезвий. Это преимущественно подтверждается меньшим чем у кругов с зерном АС2, расходом кругов с алмазом АС6.

По данным исследований по влиянию условий шлифования на степень нагрева поверхностного слоя обрабатываемого материала [46] видно, что с увеличением прочности алмазов возрастает температура шлифования. Причем аналитические зависимости изменения температуры от режима шлифования показывают, что при повышении параметров режима шлифования в кругах с алмазами марки АС2 температура повышается более интенсивнее, чем в АС6. Поэтому при жестких режимах шлифования (с высокой производительностью) преимущественно кругов с зерном малой прочности теряется, и температура в зоне шлифования этими инструментами достигает уровня, соответствующего нагреву при шлифовании кругами АС6. Тем самым объясняется увеличение массы удаленного материала с увеличением прочности алмазных зерен. Величина температуры на радиусных участках и интенсивность износа всегда больше, чем на прямолинейных. Это связано с затрудненным отводом тепла, что подтверждено изучением характера износа фасонного алмазного инструмента после обработки канавок эллиптической формы. После обработки комплекта пластин круг диаметром 150 мм имел интенсивный износ на участке пересечения периферии и торца круга. При проведении экспериментов по определению износостойкости радиусных участков алмазоносного слоя, показали, что износ радиусных участков профиля можно уменьшить лишь до определенных пределов. При этом испытывались круги с различной концентрацией алмазов (до 150%).

|

|

|

Анализ полученных результатов по определению оптимальной марки алмазного порошка показал, что для повышения эффективности шлифования основным принципом проектирования структуры алмазных кругов является создание условий для эффективного использования в алмазных кругax порошков синтетических алмазов повышенной прочности путем соответствующего повышения прочностных свойств связки, использования алмазных зерен с острыми кромками, применения алмазных зерен с развитой шероховатостью поверхности и оптимизации других параметров.

Обобщая полученные результаты исследований, зависимостей массы удаленного материала от прочности алмазных зерен при шлифовании различных материалов установлено, что удельный расход алмазов уменьшается при увеличении прочности алмазных зерен (рис.3.5).

Во время проведения исследований была выявлена нестабильная стойкость идентичных алмазных кругов (одинаковой характеристики, одного и того же завода). При изучении рабочей поверхности алмазного круга с помощью металлографического микроскопа МИМ 7, было выявлено, что у алмазных кругов имеющих на рабочей поверхности зерна, размеры которых значительно превышают размеры основной фракции (100мкм), стойкость значительно выше. Повышение стойкости алмазных кругов происходит до момента достижение размера алмазного зерна 160 – 200 мкм (рис.3.7).

Контроль зернового состава шлифовальных материалов осуществляется двумя основными методами: ситовым и микроскопическим (ГОСТ 3647-80, ГОСТ 9206-80 и ГОСТ 9206-80).

В нашем случае отдается предпочтение микроскопическому методу, так как сущность ситового метода состоит в определении процентного содержания масс крупной, основной и других фракций навески порошка, получаемых путем рассева ее на наборе контрольных сит, что в нашем случае выполнить невозможно. Сущность микроскопического метода заключается в определении процентного содержания зерен по фракциям путем измерения линейных размеров зерен контролируемого порошка под микроскопом ( ,

,  ,

,  ,

,  ). Массовые доли фракций определяют по формулам:

). Массовые доли фракций определяют по формулам:

|

|

|

при микроскопическом контроле процентное содержание зерен предельной ( ), крупной (

), крупной ( ), основной (

), основной ( ) и мелкой (

) и мелкой ( ) фракций определяют по формулам:

) фракций определяют по формулам:

(3.1)

(3.1)

(3.2)

(3.2)

(3.3)

(3.3)

(3.4)

(3.4)

где  – количество алмазных зерен, отобранных для контроля

– количество алмазных зерен, отобранных для контроля

Измерение зерен выполняют на биологическом микроскопе МБР-1 с помощью окулярного винтового микрометра МОВ-1-15х. Цена деления шкалы микрометра в поле зрения микроскопа – 1мм, цена деления шкалы барабана– 0,001мм (без учета увеличения объектива). Отсчет показаний микрометра– относительный. Для измерения линейной величины необходимо совместить перекрестие с начальной точкой измерения и сделать первый отсчет по шкалам. Вращением барабана совместить перекрестие с конечной точкой измерения и сделать второй отсчет. Разность отсчетов, деленная на линейное увеличение объектива, будет натуральным значением измеряемой величины (рис.3.6).

Рис.3.6 Схема измерения алмазных зерен

После расчета погрешности измерения по соответствующим таблицам зернового состава устанавливают, к каким фракциям относятся измеренные зерна. Показатели точности и формы представления результатов измерений регламентированы ГОСТом 8.011-72.

При выражении точности измерения интервалом, в котором находится с заданной вероятностью суммарная погрешность измерения, стандарт устанавливает следующую форму представления результатов измерения:

от

от  до

до  ;

;  ,

,

Где  – результат измерения;

– результат измерения;  - случайная погрешность измерения;

- случайная погрешность измерения;  и

и  – нижняя и верхняя границы суммарной погрешности измерения;

– нижняя и верхняя границы суммарной погрешности измерения;  - вероятность, с которой погрешность измерения находится в этих границах.

- вероятность, с которой погрешность измерения находится в этих границах.

Правила определения величин  ,

,  и

и  устанавливают в зависимости от целей исследования и структуры суммарной ошибки. В зависимости от того, какая из составляющих– систематическая или случайная– преобладает в суммарной ошибке единичного измерения, пользуются одним из следующих практических правил:

устанавливают в зависимости от целей исследования и структуры суммарной ошибки. В зависимости от того, какая из составляющих– систематическая или случайная– преобладает в суммарной ошибке единичного измерения, пользуются одним из следующих практических правил:

1. Если систематическая ошибка является определяющей, т.е. ее величина существенно больше величины случайной ошибки, то достаточно выполнить измерение еще один раз.

2. Если случайная ошибка является определяющей, то измерение следует производить несколько раз. Число измерений целесообразно выбирать таким, чтобы случайная ошибка среднего арифметического была меньше систематической ошибки.

|

|

|

Предварительными исследованиями установлено, что в настоящей работе при измерении зерен любого размера преобладающей является случайная ошибка. В соответствии с правилом 2 примем следующий порядок определения величин:  ,

,  и

и

1. Несколько раз измеряется длина и ширина прямоугольника, описанного вокруг проекции зерна, и для каждого измерения по соответствующей формуле вычисляем натуральное значение зерна в мкм. Результаты вычислений заносятся в таблицу 3.1. При выполнении работ число измерений зерна следует брать не менее пяти  .

.

2. Вычисляются средние значения размеров зерен  и результаты заносятся в ту же таблицу.

и результаты заносятся в ту же таблицу.

3. Согласно содержанию столбцов таблицы 3.1 выполняется все промежуточные расчеты и вычисляется дисперсии  и среднее квадратическое отклонение

и среднее квадратическое отклонение  измерений каждого зерна по формулам:

измерений каждого зерна по формулам:

(3.5)

(3.5)

4. Проверяется однородность дисперсии  . Проверка осуществляется следующим образом. Вычисляется отношение

. Проверка осуществляется следующим образом. Вычисляется отношение  и сравнивается полученное значение с табличным значением

и сравнивается полученное значение с табличным значением  – критерия Фишера (таблица 3.1.). Если

– критерия Фишера (таблица 3.1.). Если  , то дисперсии однородны, если же.,

, то дисперсии однородны, если же.,  , то дисперсии неоднородны. Для получения однородных дисперсий либо отбрасывают одну или несколько дисперсий, наиболее отличающихся от остальных, либо проводят дополнительные опыты для уточнения неоднородных дисперсий. При использовании таблицы 3.2. числа степеней свободы

, то дисперсии неоднородны. Для получения однородных дисперсий либо отбрасывают одну или несколько дисперсий, наиболее отличающихся от остальных, либо проводят дополнительные опыты для уточнения неоднородных дисперсий. При использовании таблицы 3.2. числа степеней свободы  числителя и

числителя и  знаменателя определяют по формуле

знаменателя определяют по формуле  ;

;  1, 2..., где

1, 2..., где  – число измерений, по которым рассчитывались дисперсии

– число измерений, по которым рассчитывались дисперсии  и

и  .

.

5. Вычисляется дисперсия эксперимента:

, (3.6)

, (3.6)

где  – число степеней свободы дисперсий

– число степеней свободы дисперсий

. Дисперсия эксперимента рассчитывается только по однородным дисперсиям.

. Дисперсия эксперимента рассчитывается только по однородным дисперсиям.

6. Вычисляется среднеквадратическое отклонение единичного измерения:

(3.7)

(3.7)

7. Определяется среднеквадратическое отклонение средних значений:

, (3.8)

, (3.8)

где  – число измерений

– число измерений  -го зерна.

-го зерна.

8. Исходя из принятого числа измерений и вероятности попадания случайной величины в доверительный интервал, следует подсчитать случайную составляющую ε i погрешности измерения  , где

, где  – критерий Стьюдента, который при вероятности

– критерий Стьюдента, который при вероятности  =0,95 (5%-ный уровень значимости) выбирается из таблицы 3.3 в зависимости от числа измерений

=0,95 (5%-ный уровень значимости) выбирается из таблицы 3.3 в зависимости от числа измерений  .

.

Таблица 3.1

Вычисление дисперсий и среднеквадратического отклонения измерений.

| № зерна | Номер измерения |

|

|

|

| Di | Si | |||||||||||||

| -1 | -2 | 2,5 | 1,58 | |||||||||||||||||

| -1 | -2 | 2,5 | 1,58 | |||||||||||||||||

| 58,2 | 1,8 | -3,2 | 0,8 | -1,2 | 1,8 | 3,2 | 0,6 | 1,4 | 3,2 | 18,8 | 4,7 | 2,17 | ||||||||

| 62,4 | 2,6 | -4,4 | 0,6 | -1,4 | 2,6 | 6,8 | 0,4 | 6,8 | 35,2 | 8,8 | 2,97 | |||||||||

| 59,2 | 2,8 | -1,2 | -0,2 | -2,2 | 7,8 | 1,4 | 0,6 | 4,8 | 14,8 | 3,7 | 1,92 | |||||||||

| 61,2 | -2,2 | -1,2 | 3,8 | -3,2 | 2,8 | 4,8 | 1,4 | 7,8 | 38,8 | 9,7 | 3,114 | |||||||||

| -1 | -3 | 2,236 | ||||||||||||||||||

| 79,6 | 4,4 | -3,6 | 3,4 | -3,6 | -0,6 | 0,4 | 57,2 | 14,3 | 3,782 | |||||||||||

| 79,4 | -4,4 | 5,6 | 3,6 | -3,4 | -1,4 | 77,2 | 19,3 | 4,393 | ||||||||||||

| 82,2 | -0,2 | -0,2 | -2,2 | 1,8 | 0,8 | 4,8 | 3,2 | 0,6 | 8,8 | 2,2 | 1,483 | |||||||||

| 80,8 | 0,2 | 4,2 | -3,8 | -1,8 | 1,2 | 3,2 | 1,4 | 36,8 | 9,2 | 3,033 | ||||||||||

| 79,2 | 1,8 | -4,2 | -0,2 | -2,2 | 4,8 | 3,2 | 4,8 | 48,8 | 12,2 | 3,493 | ||||||||||

| 81,6 | -1,6 | -0,6 | -1,6 | 0,4 | 3,4 | 2,6 | 0,4 | 2,6 | 0,2 | 17,2 | 4,3 | 2,074 | ||||||||

| 79,8 | -3,8 | -0,8 | 1,2 | -1,8 | 5,2 | 0,6 | 1,4 | 3,2 | 46,8 | 11,7 | 3,421 | |||||||||

| -3 | -2 | 6,5 | 2,55 | |||||||||||||||||

| 99,6 | 4,4 | -3,6 | -1,6 | 1,4 | -0,6 | 2,6 | 0,4 | 37,2 | 9,3 | 3,05 | ||||||||||

| 99,4 | -1,4 | 5,6 | -2,4 | -4,4 | 2,6 | 5,8 | 6,8 | 65,2 | 16,3 | 4,037 | ||||||||||

| 101,2 | 2,8 | -0,2 | -1,2 | 1,8 | -3,2 | 7,8 | 1,4 | 3,2 | 22,8 | 5,7 | 2,387 | |||||||||

| 100,6 | 3,4 | 4,4 | -1,6 | -1,6 | -4,6 | 2,6 | 2,6 | 57,2 | 14,3 | 3,782 | ||||||||||

| 99,6 | -3,6 | 0,4 | 5,4 | -4,6 | 2,4 | 0,2 | 5,8 | 69,2 | 17,3 | 4,159 | ||||||||||

| 99,4 | -3,4 | 4,6 | -2,4 | -0,4 | 1,6 | 5,8 | 0,2 | 2,6 | 41,2 | 10,3 | 3,209 | |||||||||

| -1 | -3 | 2,236 | ||||||||||||||||||

| 129,8 | -2,8 | 3,2 | 2,2 | 0,2 | -2,8 | 7,8 | 4,8 | 7,8 | 30,8 | 7,7 | 2,775 | |||||||||

| 128,2 | 3,8 | 1,8 | 5,8 | -8,2 | -3,2 | 3,2 | 128,8 | 32,2 | 5,675 | |||||||||||

| 130,2 | 2,8 | -1,2 | -5,2 | 0,8 | 2,8 | 7,8 | 1,4 | 0,6 | 7,8 | 44,8 | 11,2 | 3,347 | ||||||||

| 126,6 | -1,6 | 1,4 | -0,6 | -1,6 | 2,4 | 2,6 | 0,4 | 2,6 | 5,8 | 13,2 | 3,3 | 1,817 | ||||||||

| -2 | -4 | 3,162 | ||||||||||||||||||

| 131,4 | 0,6 | -3,4 | 3,6 | 2,6 | -3,4 | 0,4 | 6,8 | 43,2 | 10,8 | 3,286 | ||||||||||

| 158,6 | -1,6 | -3,6 | 1,4 | -0,6 | 4,4 | 2,6 | 0,4 | 37,2 | 9,3 | 3,05 | ||||||||||

| -3 | -5 | 3,873 | ||||||||||||||||||

| 159,6 | 4,4 | -1,6 | -2,6 | 4,4 | -4,6 | 2,6 | 6,8 | 69,2 | 17,3 | 4,159 | ||||||||||

| 158,8 | 4,2 | -1,8 | -0,8 | -2,8 | 1,2 | 3,2 | 0,6 | 7,8 | 1,4 | 30,8 | 7,7 | 2,775 | ||||||||

| 160,6 | -1,6 | 3,4 | -5,6 | 2,4 | 1,4 | 2,6 | 5,8 | 53,2 | 13,3 | 3,647 | ||||||||||

| 160,2 | -0,2 | -1,2 | -2,2 | 1,8 | 1,8 | 1,4 | 4,8 | 3,2 | 3,2 | 12,8 | 3,2 | 1,789 | ||||||||

| -3 | -3 | -1 | 3,742 | |||||||||||||||||

| -1 | -2 | -4 | 11,5 | 3,391 | ||||||||||||||||

| 201,4 | -2,4 | 1,6 | 3,6 | 0,6 | -3,4 | 5,8 | 2,6 | 0,4 | 33,2 | 8,3 | 2,881 | |||||||||

| 199,6 | -3,6 | 4,4 | -1,6 | 1,4 | -0,6 | 2,6 | 0,4 | 37,2 | 9,3 | 3,05 | ||||||||||

| 201,4 | -2,4 | -0,4 | 1,6 | 2,6 | -1,4 | 5,8 | 0,2 | 2,6 | 6,8 | 17,2 | 4,3 | 2,074 | ||||||||

| 201,2 | 3,8 | 0,8 | -0,2 | -3,2 | -1,2 | 0,6 | 1,4 | 26,8 | 6,7 | 2,588 | ||||||||||

| 199,4 | 0,6 | 0,6 | 4,6 | -1,4 | -4,4 | 0,4 | 0,4 | 43,2 | 10,8 | 3,286 | ||||||||||

| 198,6 | -0,6 | -2,6 | -3,6 | 1,4 | 5,4 | 0,4 | 6,8 | 51,2 | 12,8 | 3,578 | ||||||||||

Значения  , вероятность превышения которых

, вероятность превышения которых

( – число степеней свободы числителя)

– число степеней свободы числителя)

Таблица 2.2

| 18,51 10,13 7,71 | 19,00 9,55 6,94 | 19,16 9,28 6,59 | 19,25 9,12 6,39 | 19,30 9,01 6,26 | 19,33 8,94 6,16 |

Таблица 2.3.

| N | |||||||||

| tp | 12,7 | 4,30 | 3,18 | 2,78 | 2,57 | 2,45 | 2,36 | 2,26 | 2,10 |

9. Оценить грубые измерения, отбросить их и скорректировать соответствующие средние значения  . Грубыми следует считать те измерения, для которых выполняется неравенство

. Грубыми следует считать те измерения, для которых выполняется неравенство  .

.

10. Вычислить суммарную (полную) погрешность измерения  -того зерна по формуле.

-того зерна по формуле.

, (3.9)

, (3.9)

где  – систематическая погрешность микроскопа, равная ±0,005 мм.

– систематическая погрешность микроскопа, равная ±0,005 мм.

11. Записать результаты измерений в форме:

от

от  до

до  ;

;  , (3.10)

, (3.10)

где  ,

,

12. Вычислить относительную ошибку измерения:

(3.11)

(3.11)

| F | Fтабл |

|

|

|

|

|

|

| ||

| 1,07 | ≤ | 6,26 | 5,327 | 2,308 | 1,154 | 3,208 | Верно | 3,213 | 5,54 | |

| 1,07 | ≤ | 6,26 | Верно | 5,64 | ||||||

| 1,09 | ≤ | 6,26 | Верно | 5,52 | ||||||

| 1,12 | ≤ | 6,26 | Верно | 5,15 | ||||||

| 1,08 | ≤ | 6,26 | Верно | 5,43 | ||||||

| 1,12 | ≤ | 6,26 | Верно | 5,25 | ||||||

| 1,10 | ≤ | 6,26 | Верно | 5,27 | ||||||

| 1,10 | ≤ | 6,26 | 10,403 | 3,225 | 1,613 | 4,483 | Верно | 4,488 | 5,64 | |

| 1,13 | ≤ | 6,26 | Верно | 5,65 | ||||||

| 1,05 | ≤ | 6,26 | Верно | 5,46 | ||||||

| 1,10 | ≤ | 6,26 | Верно | 5,55 | ||||||

| 1,12 | ≤ | 6,26 | Верно | 5,67 | ||||||

| 1,06 | ≤ | 6,26 | Верно | 5,50 | ||||||

| 1,11 | ≤ | 6,26 | Верно | 5,62 | ||||||

| 1,06 | ≤ | 6,26 | 11,351 | 3,369 | 1,685 | 4,683 | Верно | 4,688 | 4,64 | |

| 1,08 | ≤ | 6,26 | Верно | 4,71 | ||||||

| 1,10 | ≤ | 6,26 | Верно | 4,72 | ||||||

| 1,06 | ≤ | 6,26 | Верно | 4,63 | ||||||

| 1,09 | ≤ | 6,26 | Верно | 4,66 | ||||||

| 1,10 | ≤ | 6,26 | Верно | 4,71 | ||||||

| 1,08 | ≤ | 6,26 | Верно | 4,72 | ||||||

| 1,04 | ≤ | 6,26 | 11,468 | 3,386 | 1,693 | 4,707 | Верно | 4,712 | 3,60 | |

| 1,04 | ≤ | 6,26 | Верно | 3,63 | ||||||

| 1,11 | ≤ | 6,26 | Верно | 3,68 | ||||||

| 1,06 | ≤ | 6,26 | Верно | 3,62 | ||||||

| 1,03 | ≤ | 6,26 | Верно | 3,72 | ||||||

| 1,06 | ≤ | 6,26 | Верно | 3,65 | ||||||

| 1,05 | ≤ | 6,26 | Верно | 3,59 | ||||||

| 1,05 | ≤ | 6,26 | 11,409 | 3,378 | 1,689 | 4,695 | Верно | 4,700 | 2,96 | |

| 1,05 | ≤ | 6,26 | Верно | 2,94 | ||||||

| 1,05 | ≤ | 6,26 | Верно | 2,94 | ||||||

| 1,04 | ≤ | 6,26 | Верно | 2,96 | ||||||

| 1,05 | ≤ | 6,26 | Верно | 2,93 | ||||||

| 1,02 | ≤ | 6,26 | Верно | 2,93 | ||||||

| 1,05 | ≤ | 6,26 | Верно | 2,97 | ||||||

| 1,04 | ≤ | 6,26 | 9,083 | 3,014 | 1,507 | 4,189 | Верно | 4,194 | 2,11 | |

| 1,03 | ≤ | 6,26 | Верно | 2,08 | ||||||

| 1,04 | ≤ | 6,26 | Верно | 2,10 | ||||||

| 1,02 | ≤ | 6,26 | Верно | 2,08 | ||||||

| 1,03 | ≤ | 6,26 | Верно | 2,08 | ||||||

| 1,04 | ≤ | 6,26 | Верно | 2,10 | ||||||

| 1,04 | ≤ | 6,26 | Верно | 2,11 | ||||||

Согласно ГОСТ 9206-90 величина погрешности измерения зерна не должна превышать ±7%. При выполнении этого условия необходимо повысить точность измерения за счет увеличения повторных измерений.

Зависимость влияния фактической длины контакта на стойкость алмазных кругов представлена на рис.3.7.

Рис.3.7 Влияние фактической длины контакта на стойкость алмазных кругов

В процессе исследования было выявлено влияние ориентации алмазного зерна в алмазоносном слое на стойкость кругов. При изучении рабочей поверхности алмазного круга были отчетливо видны лунки, оставшиеся после вырывания из них алмазных зерен. Измерение параметров лунок показали, что зерна ориентированные по вдоль поверхности круга вырываются из связки гораздо быстрее, чем зерна ориентированные поперек (рис.3.9, б).

Полученные результаты можно объяснить прочностью заделки алмазного зерна в связке, которая характеризуется глубиной заделки, а так же фактической длиной контакта (l2) алмазного зерна с обрабатываемой поверхностью. Относительная критическая глубина заделки [1]:

(3.12)

(3.12)

где  — средневероятная глубина заделки зерна в связке в момент, когда вследствие затупления оно выкрашивается и покидает круг (рис.3.9, а), значение

— средневероятная глубина заделки зерна в связке в момент, когда вследствие затупления оно выкрашивается и покидает круг (рис.3.9, а), значение  зависит главным образом от свойств связки круга и зерен, в среднем

зависит главным образом от свойств связки круга и зерен, в среднем  = 0,7...0,8.

= 0,7...0,8.

Рис.3.9 Схематизация режущего зерна

Для определения температуры на поверхности алмазного зерна используется следующая зависимость [17]:

(3.13)

(3.13)

где  – теплоемкость, МДж/м2К;

– теплоемкость, МДж/м2К;  – касательное напряжение, МПа;

– касательное напряжение, МПа;  – скорость резания, м/с;

– скорость резания, м/с;  – фактическая длина контакта алмазного зерна с обрабатываемой поверхностью, мм;

– фактическая длина контакта алмазного зерна с обрабатываемой поверхностью, мм;  – коэффициент температуропроводности, мм2/с.

– коэффициент температуропроводности, мм2/с.

Из данной зависимости видно, что увеличение скорости резания и фактической длины контакта алмазного зерна с обрабатываемой поверхностью приводит к повышению температуры на поверхности алмазного зерна, которая ограничивается 750-8000С. Полученные графические зависимости влияния данных параметров, позволяют определить фактическую длину контакта алмазного зерна с обрабатываемой поверхностью относительно скорости резания (рис.3.10 и 3.11).

Рис.3.10 Зависимость температуры на поверхности алмазного зерна от фактической длины контакта алмазного зерна с обрабатываемой поверхностью

Рис.3.11 Зависимость фактической длины контакта алмазного зерна от скорости резания.

При абразивной обработке, когда снимаются тонкие стружки с большими передними отрицательными углами, температура в зоне стружкообразования может достигать больших значений.

Разогрев контактных слоев стружки, очевидно, должен оказывать влияние на характер контакта между алмазным зерном и обрабатываемым металлом.

Исследование характера контакта показало, что при шлифовании твердых сплавов имеет место образование «стружки надлома» по аналогии с обработкой чугуна. Разрушение твердого сплава происходит в основном по мостикам связки, т.е. происходит вырывание твердых карбидов из связки. Таким образом, фактическая площадь контакта алмазного зерна с обрабатываемой поверхностью будет гораздо меньше, так как между обрабатываемым материалом и задней поверхностью режущего инструмента образуются поры, и поэтому контакт не является сплошным (рис.3.12б). Наличие точечного контакта при обработке твердых сплавов создает условия для проникновения газов и жидкостей в зону трения и тем самым способствует сохранению и возобновлению адсорбированных пленок на поверхности инструмента.

При обработке сталей характер контакта резко меняется. Металлографическое исследование корней стружек показывает, что при высоких скоростях резания, когда вследствие нагрева твердость контактных слоев снижается, на определенной части площади соприкосновения под действием нормальных давлений, происходит заполнение микронеровностей поверхности инструмента, размягченным обрабатываем материалом, т. е. устанавливается так называемый сплошной контакт (рис.3.12а). Это так же объясняет повышение удельного расхода алмазов при шлифовании твердого сплава со сталью.

Рис. 3.12 Схема контактов алмазного зерна с обрабатываемой поверхностью: а- сплошного; б- точечного

В условиях, когда на большей части номинальной площади соприкосновения стружки с передней поверхностью инструмента устанавливается сплошной контакт, процесс резания характеризуется целым рядом специфических особенной. Проникновение жидкостей и газо

|

|

|