|

Анализ процесса профильного шлифования

|

|

|

|

Отличительной чертой протяжек является крайне неблагоприятное соотношение длины и диаметра при обработке, сложность конструкции и высокая точность. Под действием поперечных сил в процессе обработки, протяжка упруго деформируется. Величина прогиба в этом случае, может превышать допустимые величины определяемыми требованиями точности протяжки.

Более 60% протяжек изготавливают из быстрорежущих сталей (Р18, Р6М5), которые по параметру шлифуемости относятся к группе труднообрабатываемых материалов. Обработка, их осуществляется с относительно большими силами, которые сопровождаются вибрациями, прогибами протяжки и повышенным тепловыделением.

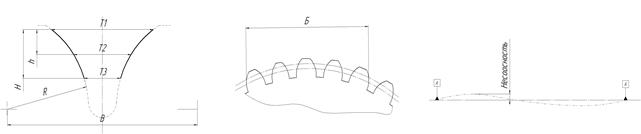

Конструкции протяжек и калибров представлены на рисунке 7.1.

В большинстве случаев обработка протягиванием является заключительной операцией. Точность протяжки задает окончательную точность протянутой поверхности, что определяет жесткие требования к допускам на изготовление протяжки. Большие силы резания при протягивании приводят к тому, что все неточности изготовления протяжки приводят к существенным отклонениям профиля протянутой поверхности. Улучшение шероховатости приводит к снижению сил при протягивании, но требует большей трудоемкости при изготовлении. Основные контролируемы размеры, при профильном шлифовании представлены см. рисунок 7.2. Допуски на профиль и разноблочности не превышают 5мкм, а линейные 0.01.

Большой вклад в развитие инструментальной технологии и повышение точности шлифования внесли ученые Маслов Е.Н., Баклунов Е. Д., Корчак С. Н., Лурье Г. Б., Резников А.Н., Маргулис Д.К., Шаламов В.Г., Ятманов И. И., Султанов Т.А. и др.

Разрешение данного противоречия достигается за счет компромисса и решения задач оптимизации технологического процесса (рисунок 7.3.).

При обработке любой детали наиболее часто достигают компромисса между производительностью и затратами. При равной производительности сопоставляемых технологических процессов выбирают, обеспечивающий минимум затрат. При равных затратах обычно выбирают более производительный. При разных затратах и производительностях, выбирают технологический процесс, обеспечивающий минимум затрат, при условии, что производительность всех сравниваемых вариантов не ниже заданной. Оптимизацию всего технологического процесса по критерию производительности можно выполнять на уровне отдельных операций. Минимальные затраты на выполнение перехода операции технологического процесса являются основным экономическим критерием, который часто называют стоимостной целевой функцией. Экономический критерий является основой структурной и параметрической оптимизации технологического процесса.

При обработке любой детали наиболее часто достигают компромисса между производительностью и затратами. При равной производительности сопоставляемых технологических процессов выбирают, обеспечивающий минимум затрат. При равных затратах обычно выбирают более производительный. При разных затратах и производительностях, выбирают технологический процесс, обеспечивающий минимум затрат, при условии, что производительность всех сравниваемых вариантов не ниже заданной. Оптимизацию всего технологического процесса по критерию производительности можно выполнять на уровне отдельных операций. Минимальные затраты на выполнение перехода операции технологического процесса являются основным экономическим критерием, который часто называют стоимостной целевой функцией. Экономический критерий является основой структурной и параметрической оптимизации технологического процесса.

|

|

|

Под точностью обработки следует понимать степень соответствия параметров изготовленной детали данным чертежа. Точность является важнейшим показателем качества продукции в машиностроении. Станок (С), приспособление (П), инструмент (И) и деталь (Д), образуют целую систему, элементы которой не только связаны между собой, но и должны быть замкнуты.

Расчет погрешности обработки устанавливают путем суммирования факторов (размера, отклонения формы, расположение поверхностей и др.).

,

,

где ∆εу- погрешность установки в приспособлении,

∆у- погрешность вызываемая колебаниями под влиянием нестабильных нагрузок (сил резания и др.),

∆н- погрешность наладки технологической системы на выдерживаемый размер,

∆и- погрешность вызываемая размерным износом режущего инструмента,

Σ∆ст- погрешность станка,

Σ∆т- погрешность возникающая под действием колебаний упругих объемных и контактных деформаций элементов технологической системы вследствие их нагрева. [90]

|

|

|

|

|

|