|

Магнитная дефектоскопия, магнитопорошковый метод

|

|

|

|

Магнитная дефектоскопия — это частный случай магнитного неразрушающего контроля, предусматривающий способ обнаружения дефектов в виде нарушения сплошности в объектах из ферромагнитных материалов. Сущность способа — регистрация магнитных полей рассеяния вблизи этих дефектов.

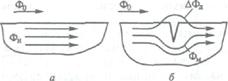

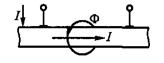

При помещении в однородное магнитное поле объекта контроля, неимеющего дефектов и резкого изменения формы, магнитный поток Фм будет проходить по пути наименьшего сопротивления через материал, практически не выходя за пределы объекта (рис. 7.4, а).

|

Рис. 7.4. Принцип магнитной дефектоскопии

Некоторая незначительная часть магнитного потока Фо может проходить по воздуху. Это связано с тем, что магнитное сопротивление материала (металла) много меньше (в  раз) сопротивления воздуха, поскольку оно обратно пропорционально магнитной проницаемости.

раз) сопротивления воздуха, поскольку оно обратно пропорционально магнитной проницаемости.

При наличии трещины, перпендикулярной направлению магнитного потока, возникает препятствие в виде воздушного промежутка, резко увеличивающего магнитное сопротивление на этом участке. Поэтому поток Фн будет в основном огибать трещину снизу. Вместе с тем часть потока будет замыкаться в воздух над трещиной, т.е. появляется поток рассеяния над дефектом  ФД (рис. 7.4, б).

ФД (рис. 7.4, б).

В материале с очень большой магнитной проницаемостью и малым магнитным сопротивлением весь магнитный поток пойдет под трещиной и потока  ФД практически не будет. Это означает весьма низкую чувствительность магнитной дефектоскопии при контроле таких материалов.

ФД практически не будет. Это означает весьма низкую чувствительность магнитной дефектоскопии при контроле таких материалов.

Величина  зависит не только от вида ферромагнетика, но и от напряженности намагничивающего поля (см. рис. 7.1). Поэтому правильный выбор оптимальных режимов намагничивания усиливает поток рассеяния

зависит не только от вида ферромагнетика, но и от напряженности намагничивающего поля (см. рис. 7.1). Поэтому правильный выбор оптимальных режимов намагничивания усиливает поток рассеяния  ФД над дефектом и повышает чувствительность метода.

ФД над дефектом и повышает чувствительность метода.

|

|

|

Дефекты оптимально обнаруживаются в случае, когда направление намагничивания контролируемой детали перпендикулярно направлению дефекта. Для создания оптимальных условий контроля применяют три вида намагничивания:

• циркулярное;

• продольное (полюсное);

• комбинированное.

Циркулярное намагничивание предназначено для деталей, имеющих форму тел вращения (при этом что-то вращается: деталь или магнитный поток). Продольное (полюсное) намагничивание осуществляется с помощью электромагнитов, постоянных магнитов или соленоидов. При этом деталь намагничивается обычно вдоль своего наибольшего размера. На ее краях образуются полюсы, создающие поле обратного направления. Комбинированное намагничивание осуществляется при одновременном намагничивании детали двумя или несколькими изменяющимися магнитными полями.

Виды, способы и схемы намагничивания деталей при магнитном неразрушающем контроле приведены в табл. 7.1 [2].

| Вид намагничивания (по форме магнитного потока) | Способ намагничивания | Схема намагничивания |

| Продольное (полюсное) | Постноянным магнитом |

|

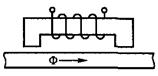

| Электромагнитом |

| |

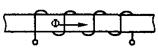

| Соленоидом |

| |

| Циркулярное | Пропусканием тока по детали |

|

| С помощью провода с током помещаемого в отверстие детали (вращающейся) |

| |

| С помощью контактов, устанавливаемых на детали (вращающейся) |

| |

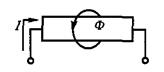

| Путем индуцирования тока в детали |

| |

| Комбинированное | Пропусканием тока по детали и электромагнитом |

|

| Пропусканием (двух или более) сдвинутых по фазе токов по детали во взаимно перпендикулярных направлениях |

| |

| Путем индуцирования тока в детали и током, проходящем по проводнику помещаемого в отверстие детали |

|

Различают магнитомягкие и магнитожесткие материалы. Магни-томягкие размагничиваются при убирании поля (стали СтЗ, Ст10). Магнитожесткие остаются намагниченными при удалении поля (закаленная сталь).

|

|

|

Намагниченные детали из магнитожестких материалов после проведения контроля должны быть размагничены во избежание налипания на них металлических стружек и опилок, которые в последующем могут попасть в подшипники, направляющие, зубчатые передачи и другие узлы и вывести их из строя. Качество размагничивания можно проверить с помощью магнитометра, магнитной стрелки или с помощью бритвенного лезвия, подвешенного на нитке.

Существует три способа размагничивания:

• статический;

• динамический;

• термический.

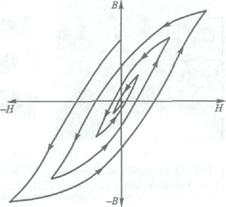

Статическое размагничивание осуществляется при помощи внешнего магнитного поля, которое приводит намагниченность магнитного материала к такому значению, что при удалении поля она становится равной нулю. Для динамического размагничивания деталь помещают в переменное магнитное поле с амплитудой, равномерно уменьшающейся от некоторого максимального значения до нуля. При этом происходит постепенное перемагничивание в соответствии со схемой, приведенной на рис. 7.5. В ряде случаев может быть использован более эффективный способ размагничивания — нагрев изделия до температуры точки Кюри, при которой магнитные свойства материала пропадают. Этот способ имеет весьма ограниченное применение, так как при нагреве могут изменяться механические свойства материала.

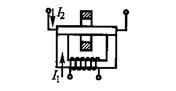

Магнитные дефектоскопы состоят из следующих основных узлов: источника тока, устройства для подвода тока к детали и ее по люсного намагничивания, магнитного преобразователя для индикации магнитного поля, осветительного устройства, измерителя тока или напряженности магнитного поля, полюсного намагничивания, магнитного преобразователя для индикации магнитного поля, осветительного устройства, измерителя тока или напряженности магнитного поля.

|

Рис 7.5. Схема динамического размагничивания

В зависимости от назначения в дефектоскопах могут быть не все из перечисленных узлов, но могут быть и дополнительные узлы (например, узлы для автоматического перемещения детали и механической разбраковки, дефектоотметчики и т.п.).

Для регистрации магнитных полей рассеяния от дефектов наибольшее применение нашли магнитные порошки, обеспечивающие наивысшую чувствительность. При магнитопорошковой дефектоскопии контроль включает следующие основные этапы:

|

|

|

• подготовка поверхности деталей;

• намагничивание деталей;

• обработка сухим порошком или суспензией;

• осмотр деталей, оценка имеющихся дефектов и, при необходимости, размагничивание.

Магнитопорошковым методом определяют поверхностные дефекты и дефекты, располагающиеся на небольшой глубине. Чувствительность контроля определяется многими факторами: магнитными характеристиками материала, свойствами применяемого порошка и т.п. Увеличение шероховатости приводит к снижению чувствительности, поскольку магнитный порошок оседает на неровностях поверхности, т. е. поверхность нужно готовить: очистить от окалины, грязи, смазки. Наклеп поверхности часто принимают за дефект. Контроль сварных швов возможен только после их механической зашлифовки. Допускается проведение контроля по немагнитным покрытиям. Наличие таких покрытий при толщине до 20 мкм практически не влияет на чувствительность метода.

Чувствительность магнитопорошкового метода дефектоскопии определяется на контрольных образцах с естественными или искусственными дефектами. Конструктивно образцы с поверхностными искусственными дефектами аналогичны соответствующим образцам, используемым в капиллярном контроле (см. 4.4).

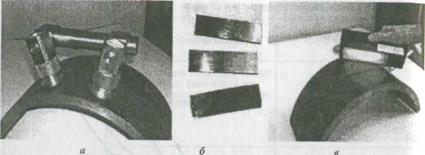

Рис. 7.6. Комплект оборудования для магнитолюминесцентнои дефектоскопии:

а — намагничивающее устройство «МАГУС-М»; б — комплект стандартных образцов; в — ультрафиолетовый осветитель «УФО-9-ЭВ»

Для магнитопорошкового контроля в основном применяют дефектоскопы трех видов:

• стационарные универсальные;

• передвижные и переносные универсальные;

• специализированные (стационарные, передвижные, переносные).

Для решения задач технической диагностики нефтегазового оборудования применяют в основном переносные магнитол орошко вые дефектоскопы. Например, переносный магнитопорошковый дефектоскоп ПМД-70, выпускаемый отечественной промышленностью [17, т. 4 с. 419]. В полевых условиях эффективным средством для контроля локальных участков зарекомендовали себя портативные устройства для полюсного намагничивания в виде электромагнитного ярма (различной мощности) и намагничивающие устройства на постоянных магнитах. Так, на рис. 7.6 приведен выпускаемый предприятием «Энерговест» (г. Екатеринбург) комплект оборудования для магнитолюминесцентнои дефектоскопии на базе намагничивающего устройства «МАГУС-М», состоящего из двух постоянных магнитов. Магниты изготовлены из сплава редкоземельных элементов и соединены друг с другом жестким магнитопроводом. Отличительной особенностью устройства «МАГУС-М» является наличие механизма отключения магнитного потока.

|

|

|

Помимо намагничивающего устройства комплект включает стандартные образцы для контроля чувствительности и портативный ультрафиолетовый облучатель «УФО9-ЭВ». В качестве расходных материалов применяют соответствующие магнитные порошки, поставляемые обычно в аэрозольных упаковках. Особенностью данного комплекта является возможность его применения во взрывопожароопасных помещениях, где использование сетевого электрооборудования запрещено правилами безопасности.

|

|

|