|

Диагностирование линейной части стальных газонефтепроводов и арматуры

|

|

|

|

Газонефтепроводы разделяют на промысловые и магистральные. Требования к проектированию, изготовлению, монтажу и эксплуатации промысловых и магистральных газонефтепроводов, периодичности и объему их освидетельствования и технического диагностирования содержатся в различных отраслевых и ведомственных документах.

Газонефтепроводы представляют собой систему последовательно соединенных элементов: труб, трубных деталей, запорно-регулирующей арматуры, насосно-компрессорных станций (НКС) и др. Благодаря резервированию основных элементов НКС надежность газопровода меньше зависит от работоспособности НКС, чем от состояния линейной части (см. 1.4).

Нарушение работоспособности линейной части газонефтепроводов может происходить как вследствие нарушения технологии производства работ, так и из-за накопления дефектов элементами трубопровода в период эксплуатации. К технологическим причинам нарушения работоспособности линейной части относят гидратные и газовые пробки, засорения трубопроводов и др. Они выявляются методами функциональной (оперативной) диагностики и устраняются оперативным обслуживающим персоналом.

Основными видами дефектов, возникающих в процессе эксплуатации газонефтепроводов, являются: коррозия металла, эрозионный износ стенок, трещины в сварных швах и основном металле, нарушение защитных свойств изоляционных покрытий, изменение пространственного положения элементов трубопровода. Соотношение различных дефектов определяется в основном климатическим районом расположения трубопровода, свойствами фунта (пучинистостью, просадочностью, набухаемостью и т. п.) в зоне его прокладки и наличием участков с высоким уровнем грунтовых вод. Так, для средней полосы типичными являются отказы трубопровода, вызванные развитием коррозии. Для трубопроводов, эксплуатируемых в северных районах России, характерным является усталостное разрушение труб, обусловленное необратимым изменением механических свойств и снижением характеристик трешиностойкости сварных соединений и основного металла. Усталостные трещины, развивающиеся при этом в результате циклических температурных напряжений и пульсации рабочего давления, возникают в зоне технологических дефектов сварных швов (непровар корня шва, поры, шлаки и т.д.) и далее переходят на основной металл труб. В связи с тем, что стенки трубопроводов вследствие их упругой деформации аккумулируют большое количество энергии перекачиваемого продукта, возникновение усталостных трещин в условиях пониженных температур может вызвать квазихрупкие или хрупкие разрушения большой протяженности.

|

|

|

На каждый газонефтепровод на основании результатов анализа технической документации разрабатывается индивидуальная программа диагностирования, которая включает:

• карту-схему газонефтепровода с указанием потенциально опасных участков и отдельных элементов, которые в силу особенностей их конструкции или условий эксплуатации наиболее подвержены появлению повреждений и отказов;

• план обследования, включающий порядок и последовательность проведения диагностических работ, методы и аппаратуру, использующиеся в процессе диагностирования;

• меры безопасности при проведении диагностирования;

• методы обработки результатов диагностирования и порядок их

представления.

Эффективным методом интегральной оценки состояния магистральных трубопроводов в труднодоступных местностях является аэрокосмическая съемка трасс с использованием инфракрасной, цветной, многозональной и других методов съемки. Такая съемка позволяет оценить состояние и динамику развития тех или иных геологических и биологических процессов на трассах (осыпи, обрушения, обводнение, осушение и др.), а также на сопутствующих инженерных сооружениях. Обязательным при диагностировании газонефтепроводов в доступных местах является визуальный и измерительный контроль. При этом помимо поверхностных дефектов определяют пространственные перемещения, характеризующие напряженное состояние линейной части.

|

|

|

Для организации и проведения контроля за положением и перемещениями линейной части наземных газонефтепроводов необходимо создать плановое и высотное геодезическое обоснование. Различают два вида обоснования: опорную геодезическую сеть и рабочее обоснование. Пункты опорной геодезической сети закрепляют опорными реперами, неизменность пространственного положения которых обеспечивается на весь период эксплуатации объекта. Вертикальные перемещения определяют нивелированием от неподвижных реперов в середине пролета и на опорах на прямолинейных и компенсационных участках. Горизонтальные смещения трубопроводов измеряют обычно относительно опор по рискам. На подземных и наземных в насыпи участках продольные и поперечные смещения измеряют на углах поворота трассы и на прилегающих к ним прямолинейных участках. С этой целью на углах поворота устраивают шурфы для измерительной аппаратуры.

Индивидуальная программа диагностирования может также включать в себя: обследование (при наличии технико-экономической целесообразности) линейной части газонефтепроводов приборами внутритрубной диагностики; тешювизионный контроль отдельных элементов; акустико-эмиссионный контроль потенциально опасных участков газонефтепровода (переходы через железные и автомобильные дороги, овраги, водные преграды); приборный контроль параметров вибрации виброопасных участков трубопроводов и др. Для магистральных газонефтепроводов, имеющих большую протяженность, наиболее технологичным является проведение диагностики с помощью внутритрубных инспекционных приборов (ВИП). Технология внутритрубной диагностики регламентирована рядом нормативно-технических документов, наиболее подробным из которых является РД 153-39.4-035-03, разработанный центром технической диагностики «ДИАСКАН» акционерной компании «Транснефть».

|

|

|

Работы по внутритрубной диагностике в общем случае включают в себя:

• пропуск скребка-калибра для определения минимального проходного сечения трубопровода перед пропуском профилемера;

• пропуск шаблона-профилемера для участков первичного обследования, имеющих подкладные кольца, с целью предупреждения застревания и повреждения профилемера деформированными подкладными кольцами;

• пропуск профилемера для контроля проходного сечения трубопровода с целью предупреждения застревания и повреждения дефектоскопа и определения глубины вмятин;

• пропуск очистных скребков для очистки внутренней поверхности трубопровода от парафин осмол истых отложений, глиняных тампонов, а также удаления посторонних предметов;

• пропуск дефектоскопа.

Для проведения внутритрубной диагностики магистральный трубопровод должен отвечать следующим требованиям: все соединительные элементы и запорная арматура участка трубопровода должны быть равнопроходными с трубопроводом. Каждый участок диагностируемого магистрального трубопровода (в том числе лупинги и Резервные нитки подводных переходов) должен быть оборудован камерами пуска, приема и очистки ВИП.

Рис. 13.6. Схема камеры запуска ВИП

Для контроля за движением прибора служат приемопередатчики профилемеров и дефектоскопов, антенны которых установлены под решеткой бампера в носовой части, а также наземные приборы сопровождения, в состав которых входят низкочастотные локаторы и наземные маркерные передатчики. Приемопередатчики ВИП генерируют низкочастотные электромагнитные сигналы, которые улавливаются антенной локатора на поверхности земли с расстояния до 2,5 м от передатчика прибора, находящегося в трубопроводе.

Локаторы для слежения за приборами при их движении по трубопроводу и маркерные передатчики, сигналы которых улавливаются приемниками приборов, необходимы для привязки диагностической информации к конкретным точкам трассы трубопровода и устанавливаются в местах размещения маркеров, отмеченных в плане расстановки маркерных пунктов на трассе. Координаты маркерных пунктов должны быть внесены в паспорта на линейную часть магистрального трубопровода. Кроме того, в состав диагностического комплекса должен входить комплект наземного оборудования, позволяющий производить техническое обслуживание, калибровку, тестирование, транспортировку, запасовку и прием, а также сопровождение по трассе и обнаружение местоположения ВИП в трубопроводе.

|

|

|

Неотъемлемым элементом современных магистральных газонефтепроводов являются камеры приема—пуска ВИП. Конструктивно камеры приема—пуска идентичны. Процессы приема и запуска ВИП в трубопровод осуществляются в строго заданной последовательности. Например, при внутритрубной диагностике магистральных нефтепроводов ВИП предварительно помещают в камеру запуска таким образом, чтобы передняя манжета вошла в часть камеры с номинальным диаметром (рис, 13.6), при этом задвижка VI открыта; задвижки У2, УЗ, Т1, Т2, ТЗ закрыты. Далее открывают задвижки вантузов Т1 и Т2 и медленно заполняют камеру запуска продуктом через задвижку УЗ. Закрывают задвижку УЗ и задвижки вантузов Т1 и Т2. Выравнивают давления между магистралью (манометр Р1) и камерой запуска (манометр Р2), приоткрыв и закрыв задвижку УЗ. Полностью открывают задвижку У2, при этом задвижка УЗ остается закрытой. Полностью открывают задвижку УЗ и начинают приоткрывать задвижку VI. Прибор начинает движение из камеры в трубопровод. Прослеживают локатором (ЛК) прохождение прибора через выходную задвижку камеры, тройник и сигнализатор прохождения скребков (СКР). Как только прибор будет обнаружен локатором на первом маркерном пункте, полностью открывают задвижку V1 и изолируют камеру запуска, закрыв задвижки У2 и УЗ.

Все типы ВИП, используемых центром технической диагностики «ДИАСКАН», по техническим характеристикам позволяют проводить пропуски на участках магистрального трубопровода, имеющих подкладные кольца. Применяют следующие основные типы ВИП: очистные скребки СКР1, СКР1-1, СКР2, магнитные скребки СКРЗ, профилемеры и шаблоны-профилемеры, внутритрубные инспекционные приборы-дефектоскопы WМ, МFL, СDL.

Очистные скребки СКР1 и СКР1-1 различного диаметра предназначены для очистки внутренней полости трубопровода от парафиносмолистых отложений, глиняных тампонов, а также для удаления посторонних предметов. Корпус скребка СКР1 представляет собой стальную полую конструкцию. Фланцы, приваренные в средней и задней частях корпуса, обеспечивают крепление на них двух ведущих, четырех чистящих дисков, разделенных прокладочными дисками малого диаметра, и одной или двух манжет (в зависимости от конструкции). Диски и манжеты изготовляют из высококачественных полиуретанов, стойких к истиранию. На заключительной стадии очистки, перед пропуском дефектоскопа, на передней и задней частях скребка вместо одного прокладочного устанавливают щеточный диск. Такой скребок называют скребком типа СКР1-1 (рис. 13.7). Специальная комбинация чистящих и щеточных дисков обеспечивает эффективное удаление отложений с внутренних стенок трубопроводов и из коррозийных углублений в стенках.

|

|

|

Рис. 13.7. Работа щеточного очистного скребка СК.Р1-1 с размывом отложений:

1-струя продукта перекачки; 2 - сопло для размыва отложений; 3 - манжеты; 4- раковина в стенке трубы; 5 - диск щеточный; 6 -диск чистящий; 7- отложения;8 - диск ведущий

На переднем торце скребка расположены байпасные отверстия, ось которых направлена под углом к стенке трубопровода. Они предназначены для размыва отложений, которые скребок счищает с внутренней поверхности трубопровода и толкает впереди себя. Байпасные отверстия могут закрываться заглушками-болтами. Иллюстрация работы скребков по очистке приведена на рис. 13.7. В задней части скребка в защитной раме может устанавливаться передатчик для скребка, являющийся генератором электромагнитных сигналов в диапазоне приема наземного локационного оборудования.

Скребок типа СКР2 (рис. 13.8) состоит из головной и хвостовой секций, соединенных карданным шарниром. Каждая секция содержит полый корпус и два блока полиуретановых дисков, расположенных в головной и хвостовой частях корпуса и предназначенных для очистки внутренней поверхности трубопровода. Блоки дисков состоят из набора дисков чистящих, ведущих, прокладочных и щеточных, разделенных прокладочными дисками, закрепленных на корпусе болтами.

На каждой секции между полиуретановыми дисками расположены щеточные диски, выполненные в виде прокладочного диска с запрессованными проволочными пучками. Задние блоки дисков на головной и хвостовой секциях содержат чистящие и ведущие диски с байпасными отверстиями, прокладочные диски с пазами (только на хвостовой секции) и ведущие диски уменьшенного диаметра для формирования направленного потока перекачиваемого продукта. На головной секции скребка расположены шарнирно закрепленные рычаги со щетками с жесткой металлической щетиной, подпружиненные в направлении стенки трубы. На передней части головной секции установлен бампер и прокладка с пазами, образующие группу радиально направленных сопел. В задней части хвостовой секции расположен передатчик для скребка, закрытый защитной рамой.

Помещенный в очищаемый трубопровод скребок движется вместе с потоком перекачиваемого продукта. Очистка от парафиносодержащих отложений осуществляется полиуретановыми чистящими дисками.

Рис. 13.8. Двухсекционный скребок СКР2:

1 - диски чистящие; 2 - подпружиненные щетки; 3 - диски щеточные; 4 -карданное соединение; 5-бампер передатчика для скребка; 6- передатчик для скребка (ПДС); 7-диски перепускные; 8- диски ведущие

Твердые отложения удаляются жесткими металлическими щетками, установленными на шарнирных рычагах. Отложения из коррозийных углублений удаляются щеточными дисками с гибкой металлической щетиной. Кольцевой канал между ведущим диском уменьшенного диаметра и стенкой трубопровода, отверстия в ведущих и чистящих дисках формируют поток перекачиваемого продукта, который через отверстия в корпусе скребка, а затем через группу радиально направленных сопел в передней части головной секции перетекает в зону трубопровода перед скребком, вынося с собой взвешенные частицы удаленных со стенок отложений. При этом поток жидкости, выхо -

Рис. 13.9. Внутритрубный профилемер 40/48:

1- бампер; 2 -секция электроники; 3 - одометр; 4 - измерительная секция; 5 - слайдер; 6 - измеритель поворота; 7 - антенна приемопередатчика

дящий через сопла, размывает отложения на стенке трубопровода. Сформированный поток жидкости удаляет взвешенные отложения из рабочей зоны скребка и очищает металлические щетки от отложений.

Профилемер (рис. 13.9) является двухсекционным прибором, предназначенным для измерения внутреннего проходного сечения и радиусов отводов трубы, что необходимо для оценки возможности безопасного пропуска приборов-дефектоскопов. Выявляемые дефекты: вмятины, гофры, овальности, сужения глубиной более 2 мм (с вероятностью обнаружения 0,95). Погрешности измерения размеров устанавливаются в паспорте на каждый прибор. На второй секции установлены манжеты и измерительная система, состоящая из рычагов с колесами (так называемый «спайдер»), предназначенная для измерения размеров проходного сечения, вмятин, овальностей и других геометрических особенностей трубы. Секции связаны между собой карданным соединением, на котором смонтирована система измерения угла поворота (отвода) трубы, состоящая из неподвижного и подвижного «грибков».

Основным диагностическим ВИП являются внутритрубные дефектоскопы. В настоящее время в мире пока не существует универсального прибора для внутритрубной диагностики, который бы на основе сочетания различных физических методов неразрушающего контроля смог бы обнаружить все виды дефектов. Поэтому в центре технической диагностики «ДИАСКАН» выявление дефектов трубопроводов проводится поэтапно. На первом этапе с помощью профилемера «КАЛИПЕР» в трубопроводе выявляются диаметры внутреннего проходного сечения трубы, вмятины, гофры, овальности, сужения, радиусы отводов трубы и другие аномалии геометрии трубопровода. Затем внутритрубным ультразвуковым дефектоскопом «Ультраскан WМ» определяются потери толщины стенки трубы из-за коррозии и эрозии, наличие неметаллических включений в стенках трубы и расслоений металла по толщине стенки. На третьем этапе с помощью магнитного дефектоскопа выявляются трещины и трешиноподобные дефекты в кольцевых сечениях трубы и, в первую очередь, в кольцевых сварных швах. На завершающем четвертом этапе осуществляется поиск трещин и трешиноподобных дефектов, расположенных вдоль оси трубы, с помощью внутритрубного ультразвукового дефектоскопа «Ультраскан СD».

Дефектоскоп ультразвуковой WМ (рис. 13.10) предназначен для определения дефектов стенки трубы методом ультразвуковой толщинометрии радиально установленными в плоскости поперечного сечения трубы ультразвуковыми датчиками. Наличие и расположение дефекта в стенке трубы определяют по времени прихода ультразвуковых сигналов, отраженных от внутренней и наружной поверхности или неоднородности внутри стенки трубы, что позволяет определять кроме наружных и внутренних потерь металла различного рода несплошности в металле трубы, например: расслоения, шлаковые и иные включения.

Дефектоскоп WМ снабжен системой измерения пройденного расстояния (одометрические колеса), системой приема-передачи электромагнитных сигналов низкой частоты, а также программируемой микропроцессорной

Рис.13.10. Дефектоскоп внутритрубный ультразвуковой WМ 40/48: 1 - бампер; 2 - антенна приемопередатчика; 3 - секция электроники; 4 - колесо одометра; 5 - карданное соединение; 6 - носитель ультразвуковых датчиков 240

системой управления (мастер-системой). Дефектоскоп WМ состоит из секций — стальных герметичных корпусов (с расположенной внутри электроникой, накопителями информации и батареями) и носителя датчиков, связанных между собой с помошью карданных соединений и кабелей. Каждая секция и носитель датчиков снабжены полиуретановыми манжетами, предназначенными для центрования и обеспечения движения прибора по трубопроводу потоком перекачиваемого продукта. На каждом герметичном корпусе установлены также конические манжеты, служащие для предотвращения застревания прибора в тройниках, не оборудованных предохранительными решетками.

Носитель датчиков состоит из полиуретановых полозов, обеспечивающих постоянство расстояния от датчика до поверхности трубы. Полозы соединены между собой плоскими пружинами, благодаря которым они плотно прилегают к внутренней поверхности трубы. Для обеспечения омывания датчиков перекачиваемым продуктом от каждого полоза носителя датчиков отходит шланг к передней секции.

Ультразвуковой дефектоскоп СD отличается от дефектоскопа WМ конструкцией ультразвуковых датчиков и предназначен для определения и измерения трещин и трещиноподобных дефектов ультразвуковыми датчиками, направленными под углом к плоскости поперечного сечения трубопровода. За счет этого дефектоскоп СD выявляет трещины, расположенные вдоль оси трубы, а также дефекты поперечных сварных швов (непровары, раковины, трещиноподобные дефекты).

Магнитные дефектоскопы МFL предназначены для контроля трубопроводов методом утечки магнитного потока в материале трубопровода и в сварных швах при движении дефектоскопа потоком перекачиваемого продукта. Пропуск дефектоскопов МFL по участкам с подкладными кольцами нецелесообразен вследствие искажений магнитного поля, вызываемых наличием подкладных колец и невозможностью получить информацию о наличии дефектов в кольцевых сварных швах. Для магнитных дефектоскопов МFL. должна также дополнительно производиться очистка трубопровода от металлического мусора (остатков электродов, оборванных наплывов сварных швов и т. п.) пропуском магнитных очистных скребков типа СКРЗ.

Наиболее эффективным является использование комплекса магнитных дефектоскопов, имеющих продольную и поперечную схемы намагничивания относительно оси трубы. Это обусловлено тем, что поле рассеяния, регистрируемое на поверхности трубы с помощью соответствующих магнитных преобразователей (феррозондов или Датчиков Холла), будет максимальным при наличии дефектов, ориентированных перпендикулярно магнитному потоку (см. 7.4), а магнитная дефектоскопия будет иметь наибольшую чувствительность. Поэтому применение такого комплекса позволяет выявить дефекты любой ориентации.

При невозможности контроля приборами внутритрубной диагностики (например, из-за отсутствия камер приема-пуска или других конструктивных особенностей) газонефтепроводы подвергаются гидравлическим или пневматическим испытаниям на прочность и плотность. Как правило, испытания проводят гидравлическим способом с периодичностью не реже одного раза в восемь лет.

На каждый испытываемый участок газонефтепровода (или на весь газонефтепровод) разрабатывают проект производства работ, включающий проект организации испытаний и проект производства испытаний. Проект разрабатывается с учетом плана и профиля трассы, рабочих давлений, раскладки труб по трассе и технического состояния испытываемого участка. Технологическая схема проведения испытаний включает в себя технологические схемы трубопроводов с имеющейся и дополнительно устанавливаемой (при необходимости) для испытания арматурой, эпюры испытательных давлений по длине трубопровода, ситуационный план трассы в пределах охранной зоны, границы испытываемых участков и последовательность их испытаний, места расположения постов наблюдения, наполнительных и оп-рессовочных агрегатов, приборов для измерения давления и температуры, места размещения бригад аварийно-восстановительных служб, схему организации оперативной связи и иные необходимые сведения и данные.

Испытания газонефтепроводов проводят после очистки полостей трубопроводов от отложений и загрязнений с последующей промывкой или продувкой. Наибольшие сложности представляет собой очистка и промывка нефтепроводов. Очистку участков, имеющих одинаковое проходное сечение, осуществляют с помощью механических очистных устройств (скребков), вводимых в трубопровод с помощью камер приема пуска средств очистки и диагностики. В трубопроводах с неравнопроходным сечением для очистки применяют эластичные разделители переменного диаметра, шары-разделители или гель, вводимый в трубопровод через вантуз.

С целью повышения качества очистки полости трубопровода и уменьшения объема водонефтяной эмульсии на границе сред вода - нефть закачка воды должна проводиться с обязательным применением разделителей различных типов — механических и гелей. Для улучшения качества очистки полости трубопровода от нефти и парафиновых остатков применяют растворители.

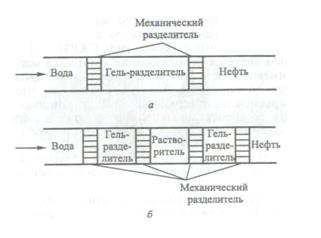

Рис. 13.11. Заполнение нефтепровода водой при его испытаниях с применением геля – разъединителя (а); геля – разъединителя и растворителя (б)

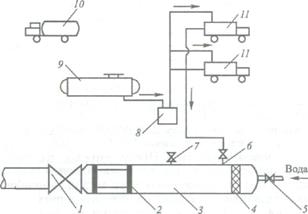

Рис. 13.12. Принципиальная схема формирования гелевой разделительной пробки:

1 - задвижка; 2 - механический скребок; 3 - камера пуска скребка; 4 - пенополиуретановый поршень; 5 - вантуз Ду-50 для подачи воды в камеру пуска скребка; 6 - вантуз Ду-50 с задвижкой и фланцем дня присоединения насосных агрегатов; 7- вантуз сброса воздуха Ду-12; 8 - емкость для приготовления геля; 9 - емкость для воды; 10 - транспортный автомобиль; 11 - насосный агрегат типа ЦА-320 {2 шт.)

На рис. 13.11 представлена схема применения геля-разделителя, а на рис. 13.12 — принципиальная схема формирования гелевой разделительной пробки, разработанные ИПТЭР и применяемые в ОАО «АК "Транснефть"» при испытаниях магистральных нефтепроводов. Применение такой пробки при вытеснении нефти предотвращает образование водонефтяной эмульсии и одновременно очищает внутреннюю полость нефтепровода от рыхлых грязепарафиновых отложений.

Порядок образования гелевой пробки и перемещения ее в нефтепровод (см. рис. 13.12) следующий:

• размещается скребок 2 типа СКР-К или СКР-1 в камере пуска 3 за вантузом 6;

• в камере пуска до вантуза 6 размещается поролоновая пробка 4;

• через вантуз 6 заполняется гелем из емкости пространство между скребком и поролоновой (пенополиуретановой) пробкой с помощью агрегата ЦА-320 (до полного прекращения выхода воздуха через вантуз 7);

• на вантузе 6 закрывается задвижка и продавливается водой, поступающей через вантуз 5, скребок, ГРП и поролоновую пробку засекущую задвижку в нефтепровод;

• закрывается секущая задвижка и устанавливается в камеру пуска замыкающий скребок, размещаемый до вантуза 6;

• открывается секущая задвижка и через вантуз 6 закачивается в полость нефтепровода необходимое количество воды;

• закрывается задвижка на вантузе 6;

• водой, поступающей через вантуз 5, продавливается замыкающий скребок за секущую задвижку в нефтепровод.

Наиболее сложными для технического диагностирования являются подземные газонефтепроводы. Особенности определения их технического состояния рассмотрим на примере стальных подземных газопроводов.

Требования к техническому состоянию газопроводов установлены в утвержденных Госгортехнадзором РФ ПБ 12-368-00 «Правила безопасности в газовом хозяйстве». Предусмотрено, что оценка технического состояния осуществляется путем оперативной диагностики с периодичностью не реже одного раза в три месяца, а приборного технического обследования — не реже одного раза в пять лет.

Оперативную диагностику выполняют посредством обхода обслуживающим персоналом трассы газопровода. При этом выявляют утечки газа, всплытие или нарушение подземных участков газопровода, пучения, просадки, оползни, обрушения и эрозии грунта, размывы газопровода паводковыми или дождевыми водами и т. д. Фиксируются визуально обнаруживаемые дефекты видимых участков (перемещения газопроводов за пределы опор, наличие вибрации, сплющивания, недопустимого прогиба газопровода, просадки, изгиба и повреждения опор), проверяется состояние отключающих устройств и изолирующих фланцевых соединений, средств защиты от падения электропроводов, креплений и окраски газопроводов, сохранность устройств электрохимической защиты. Обход проводят не реже одного раза в три месяца.

При обходе подземных участков утечки газа на трассе газопровода определяются по внешним признакам и приборами - отбор и анализ проб на присутствие газа в колодцах и камерах инженерных подземных сооружений (коммуникаций), контрольных трубках, подвалах зданий, шахтах, коллекторах, подземных переходах, расположенных на расстоянии до 15 м по обе стороны от газопровода.

Приборное техническое диагностирование проводится с целью количественной оценки определяющих параметров газопроводов и установления их остаточного ресурса. Наибольшие сложности возникают при диагностировании подземных участков, что связано с трудностями доступа к ним и более интенсивным накоплением повреждений, обусловленным агрессивным воздействием грунта. Диагностирование подземных стальных трубопроводов, изготовленных из малоуглеродистых марок сталей, осуществляется в соответствии с введенным 15 сентября 2001 г. руководящим техническим документом Госгортехнадзора РФ РД 12-411-01 «Инструкция по диагностированию технического состояния подземных стальных газопроводов». РД устанавливают требования по проведению диагностирования газопроводов для транспортировки природного газа с избыточным давлением не более 1,2 МПа и сжиженного углеводородного газа с избыточным давлением не более 1,6 МПа. Последовательность выполнения диагностических работ приведена на схеме рис. 13.13.

Получить информацию о динамике изменения свойств металла и изоляционного покрытия на трассе подземных газопроводов, необходимую для оценки остаточного ресурса, можно только при наличии шурфов, что значительно повышает трудности диагностирования. Поэтому на первом этапе технического диагностирования максимум информации стремятся получить без вскрытия грунта.

Программа диагностирования без вскрытия грунта включает следующие разделы:

• проверка герметичности газопроводов в соответствии со СНиП 42-01-2002 «Газораспределительные системы». Подземный газопровод считается выдержавшим испытание на герметичность, если фактическое падение давления в период испытаний не превысит допускаемое р, определяемое по формуле

где d — внутренний диаметр газопровода, мм; Т — продолжительность испытаний, Т = 24 ч;

• проверка эффективности электрохимической защиты от коррозии путем измерения потенциалов на защищенном участке (в точке подключения установки электрохимической защиты и на границах создаваемой ею защитной зоны);

Рис. 13.13. Порядок диагностированияподземных газопроводов

• проверка состояния изоляции (в том числе наличия сквозных повреждений) производится во всех местах, доступных для визуального контроля; на засыпанных участках газопровода — проверка сплошности изоляционного покрытия с помощью специальных приборов (АНПИ, КАОДИ, С-Scап и др.);

• выявление участков газопровода с аномалиями металла труб с помощью приборов, позволяющих дистанционно установить местакоррозийных или иных повреждений труб, а также участки газопровода с местным повышением напряжений.Выявление таких участков производится методом бесконтактной магнитометрической диагностики (БМД) с помощью индикатора дефектов и напряженийn(ИДН) или иного прибора, разрешенного для применения. Исследуемый параметр при этом — напряженность собственного магнитного поля газопровода и ее изменения регистрирующий блок ИДН состоит из двух соосно расположенных феррозондовых датчиков n магнитного поля;

• определение коррозийной активности грунта и наличия блуждающих токов на участках с наиболее неблагоприятными условиямипо этому показателю.

По полученным результатам диагностирования без вскрытия грунта составляется акт и производится шурфовое диагностирование газопровода в базовом шурфе, устраиваемом в период строительства. Если на действующем газопроводе базовый шурф отсутствует, место базового шурфа выбирается в одном из мест обнаружения наиболее значительной аномалии металла или сквозного повреждения изоляции и однозначно в случае их совпадения (критерием, подтверждающим наличие мест аномалий, является всплеск параметров магнитного поля более чем на 20 % по сравнению с фоновым значением).

Помимо базового при необходимости разрабатывается программа закладки дополнительных шурфов. Основными критериями такой необходимости являются: утечка газа, совпадение показаний приборов проверки состояния изоляции с показаниями определения аномалий металла, результаты анализа технической документации и совпадение повреждений изоляционного покрытия с местами высокой агрессивности фунта, наличие блуждающих токов.

Программа шурфового диагностирования включает:

• определение толщины и внешнего вида изоляционного покрытия (расположение и размеры сквозных повреждений, наличие трещин, бугристость и др.), механической прочности, адгезии (прилипаемости) изоляционного покрытия к металлу трубы, величины переходного электрического сопротивления;

• определение величины коррозийных повреждений трубы, наличие вмятин, рисок и т.п., контроль наружного диаметра и толщины стенки при наличии коррозийных повреждений;

• определение вида и размеров дефектов в сварных швах, если попали в зону шурфа и при осмотре обнаружены их отклонениях требований нормативных документов;

• определение коррозийной активности грунта и наличия блуждающих токов;

• определение фактических значений временного сопротивления бв.ф и предела текучести бтф при толщине стенки 5 мм; более 5 мм — определение ударной вязкости КСГ металла, параметров напряженно-деформированного состояния в кольцевом сечении.

Оценку технического состояния газопровода проводят путем сравнения фактических значений параметров технического состояния с предельно допустимыми значениями соответствующих определяющих параметров. При достижении предельного состояния принимают решение о ремонте газопровода или его демонтаже. При наличии запаса производят оценку остаточного ресурса по следующим определяющим параметрам:

• переходному сопротивлению изоляционного покрытия;

• изменению пластичности металла труб в результате старения;

• изменению ударной вязкости (трещиностойкости) в результате старения;

• величине напряженно-деформированного состояния при действии фронтальной (общей) коррозии металла;

• величине язвенной (питтинговой) коррозии металла. Остаточный срок службы принимается наименьшим из рассчитанных по определяющим параметрам.

Трубопроводная арматура магистральных и промысловых газонефтепроводов относится к классу ремонтируемых, восстанавливаемых изделий с регламентируемой дисциплиной восстановления и назначенным ресурсом. Назначенный (средний) ресурс измеряется в часах и циклах «открыто—закрыто» с четко выраженным циклическим характером работы (запорная арматура: задвижки, клапаны, краны; защитная и предохранительная арматура: клапаны предохранительные, затворы и клапаны обратные и др.). Для арматуры, не имеющей четко выраженного циклического характера работы (регулирующая арматура), назначенный (средний) ресурс приводится в часах. В пределах установленных значений назначенных показателей должно быть обеспечено полное соответствие показателей безотказности арматуры требованиям и критериям, оговоренным в конструкторской и нормативно-технической документации.

Обследование технического состояния арматуры, находящейся в эксплуатации, производится индивидуально для каждой единицы арматуры по программе работ и включает следующие процедуры:

• визуальный и измерительный контроль;

• испытания на работоспособность.

В случае необходимости, с учетом результатов визуального и измерительного контроля и испытания на работоспособность, осуществляется также:

• разборка и ревизия внутренних полостей арматуры с дефектацией отдельных сборочных единиц и деталей;

• замер толщины стенок патрубков и корпусных деталей арматуры;

• контроль неразрушающими методами;

• контроль образцов материалов разрушающими методами или косвенная оценка механических характеристик материала по результатам контроля твердости;

• дополнительные испытания арматуры или ее отдельных комплектующих элементов, узлов и деталей;

• контроль приводных узлов.

Испытания на работоспособность включают:

• испытания изделия на плотность корпусных деталей;

• испытания на герметичность сальниковых и прокладочных уплотнений по отношению к внешней среде;

• испытания на герметичность в затворе (для запорной, предохранительной, обратной арматуры) в соответствии с паспортом на арматуру;

• проверку функционирования (совершение 2-3 циклов).

Испытания проводят, как правило, без демонтажа изделия, непосредственно на месте его установки. Работы по оценке технического состояния арматуры, связанные с необходимостью разборки или демонтажа изделия с места установки, проводят в момент плановой остановки трубопровода на планово-предупредительный, средний или капитальный ремонт.

При проведении визуального и измерительного контроля осматриваются как наружные, так и внутренние поверхности корпусных деталей, а также те детали, сборочные единицы и места, где вероятнее всего максимальный износ и возможны механические повреждения или усталостные явления, в том числе: застойные зоны, места скопления влаги и коррозийных продуктов, места изменения направления потоков, сварные швы и околошовные зоны (наличие подрезов, непроваров, свищей), зоны входных и выходных патрубков, резьбы втулок, штоков и маховиков (износ витков, сколы резьбы), хвостовики штоков и проушины дисков (клиньев) у задвижек, зоны уплотнения штоков (коробки сальников), уплотнительные поверхности узла затвора (седел, дисков, клиньев, золотников, плунжеров и т.д.) на наличие раковин, трещин, следов эрозии, коррозии, кавитационного износа; крепежные и соединительные детали арматуры (шпильки, болты, гайки), прокладки и поверхности уплотнения в местах сочленения сборочных единиц арматуры, внутренние поверхности корпусных деталей, подверженные кавитации, коррозии или эрозии; места возможной концентрации механических напряжений. Проверяются размеры изнашиваемых деталей и зазоры между подвижными сопрягаемыми деталями. Измеряются также толщины стенок патрубков, корпусов, размеры резьбы. Замер производится в местах, где возможно утонение вследствие коррозийного, эрозионного или кавитационного разрушений.

С учетом результатов визуального и измерительного контроля и ревизии внутренних полостей проводится дефектоскопия с применением методов неразрушающего контроля. Герметичность затвора проверяется АЭ течеискателем. Корпуса крупногабаритной трубопроводной арматуры контролируют с использованием комбинаций методов неразрушающего контроля: акустико-эмиссионного контроля, принимаемого в качестве основного; ультразвукового и капиллярного методов контроля как обязательных при обследовании акустически активных зон корпусов, обнаруженных при акустико-эмиссионном контроле; магнитопорошкового метода как альтернативного капиллярному при обследовании акустически активных зон корпусов; магнитометрического метода контроля (метода магнитной памяти) как альтернативного акустико-эмиссионному методу. Магнитометрический метод выбирается при отсутствии возможности обеспечения необходимого изменения внутреннего давления, требуемого при акустико-эмиссионном контроле, для определения линий или зон концентрации механических напряжений на поверхности корпуса.

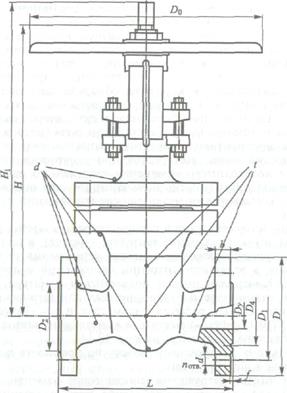

Контроль осуществляется в первую очередь в местах резкого изменения толщины (сочленение патрубок-корпус), в подфланцевых зонах, в радиусных переходах, в местах пересечения или стыковки сварных швов, в зонах концентрации напряжений и других подобных местах. Контролю должна подвергаться арматура, длительно работающая в наиболее неблагоприятных климатических условиях, при максимальных рабочих параметрах и т.п. Рекомендуемые (ОАО «АК "Транснефть"») места для контроля толщины и наличия дефектов показаны, например, на рис. 13.14.

Обязательному поверочному расчету на прочность подлежат детали арматуры в случаях, если:

• число циклов нагружения (циклических изменений параметров рабочей среды и других воздействий), предусмотренное в конструкторской документации, может быть превышено в течение продлеваемого периода;

• выявлено утонение стенок или изменение размеров деталей, влияющее на их прочность, устойчивость, если не предусматривается их восстановление в процессе ремонта;

• размеры обнаруженных дефектов превышают допустимые, установленные НТД;

• выявлено изменение характеристик металла;

• выявлено отличие режимов эксплуатации от предусмотренных конструкторской документацией и расчетами на прочность в сторону ужесточения.

Расчеты производятся по действующей нормативно-технической документации. В результате расчета должно быть подтверждено соблюдение условий прочности на продлеваемый период с запасом прочности не ниже регламентированного уровня.

Критериями предельных состояний арматуры являются:

• начальная стадия нарушения цельности корпусных деталей и сильфонных сборок (возникновение трещин, разрушение отдельных слоев сильфона и т.п.);

• достижение геометрических размеров деталей (например, толщины стенок корпуса из-за механического износа, эрозионного, коррозийного и кавитационного разрушений) минимально допустимых значений;

• достижение количественных значений физико-механических характеристик металла основных деталей граничных значений, оговоренных нормативно-технической и конструкторской документацией.

Величину остаточного ресурса арматуры в общем случае определяют как разность между назначенным (средним) ресурсом, установленным в технической документации, и наработкой изделия на момент снятия его с трубопровода для проведения капитального ремонта. Величины назначенного (среднего) ресурса и наработки на момент обследования должны быть пересчитаны с учетом фактических значений рабочих параметров, скорости коррозии и (или) эрозии в процессе эксплуатации, результатов дополнительных испытаний.

|

Рис. 13.14. Рекомендуемая схема мест замера контроля запорной арматуры: t - толщинометрия, d - дефектоскопия

|

|

|