|

Диагностирование установок для ремонта скважин

|

|

|

|

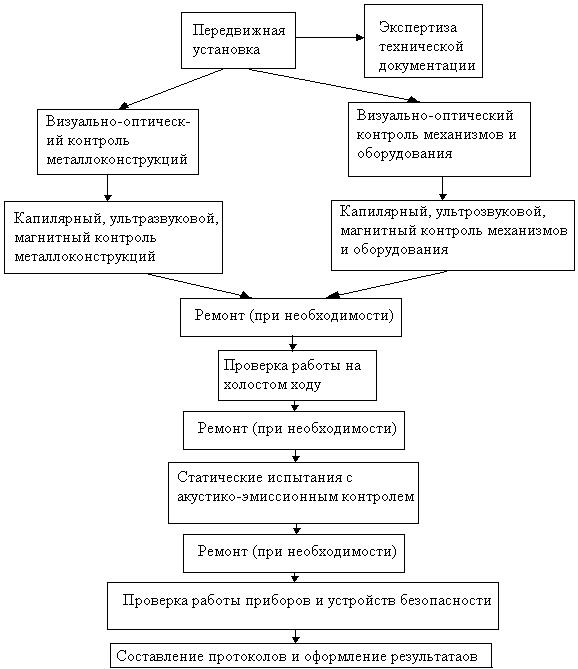

Установки для ремонта скважин (далее установки) изготовляются в передвижном исполнении и представляют собой мачтовый подъемник, смонтированный на специальном шасси или на шасси базового серийного автомобиля. Техническое диагностирование установки регламентировано РД 08-195-98 «Инструкция по техническому диагностированию состояния передвижных установок для ремонта скважин». Порядок диагностирования по РД 08-195-98 приведен на рис. 13.16.

Визуальный и измерительный контроль металлоконструкций, механизмов и оборудования выполняют в соответствии с типовыми картами осмотра установок. При необходимости применяют различные методы неразрушающего контроля. В качестве одного из основных предусматривается использование метода акустической эмиссии, позволяющего выявить в металлоконструкциях зарождающиеся и развивающиеся дефекты типа усталостных трещин. Акустико-эмиссионная диагностика осуществляется совместно со статическими испытаниями установки под нагрузкой.

К возможным характерным дефектам металлоконструкций, возникшим в процессе эксплуатации, относят:

• изгибы, смятия и другие виды деформаций, отклонения положения узлов от проектных;

• разрушение элементов вследствие коррозии;

• разрушение (вздутие) элементов замкнутого сечения вследствие скапливания и замерзания в них воды;

Рис. 13.16. Порядок технического диагностирования передвижных установок для ремонта скважин

• образование трещин в сварных швах, основном металле и ослабление болтовых соединений;

• выработку (износ) шарнирных соединений.

Измеряют размеры обнаруженных дефектов, устанавливают отклонения геометрических размеров и форм металлоконструкций от проектных. Полученные результаты сравнивают с допустимыми значениями и в случае их превышения вносят соответствующие данные в ведомость дефектов.

|

|

|

При проведении осмотра для фиксации выявленных дефектов применяют условные обозначения, приведенные в табл. 13.1,

Таблица 13.1

| Графическое обозначение | Наименование дефекта |

| Вмятины, прогибы, искривления |

| Трещины в сварных швах |

| Трещины в металле |

| Ослабления креплений |

| Коррозия |

| Износ |

| Характерные места образования трещин |

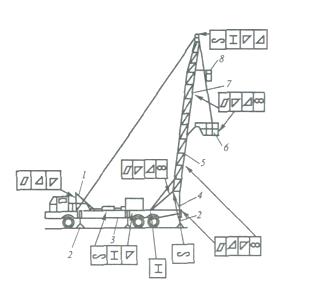

Виды и местоположения наиболее часто возникающих дефектов приведены на схеме установки на рис. 13.17.

Рис. 13.17. Местоположения часто встречающихся дефектов:

1 – транспортная опора мачты; 2- аутригеры гидравлические; 3 – рама шасси; 4 – опора мачты; 5 – опорная секция мачты; 6 – балкон для работы с трубами; 7 – выдвижная секция мачты; 8 – балкон верхового рабочего

Из числа перечисленных выше дефектов наиболее опасными являются трещины. Они чаще всего возникают в местах концентрации напряжений, вызываемых резким изменением сечения элементов. К типичным концентраторам напряжения относят:

• отверстия, вырезы и элементы с резким перепадом сечений;

• места окончания накладок, ребер, проушин, раскосов;

• места пересечения сварных швов, прерывистые швы;

• технологические дефекты сварных швов (подрезы, наплывы, незаваренные кратеры, резкие переходы от наплавленного металла к основному и др.), перепады в толщинах сваренных «встык» листов.

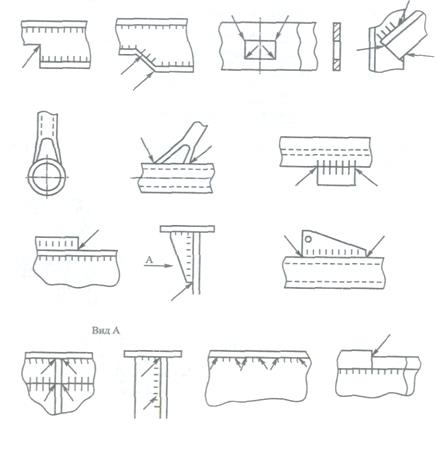

Типовые места в металлоконструкциях и установках, где возможно образование трещин, приведены на рис. 13.18.

Оценку технического состояния всех механизмов, оборудования, приборов и устройств безопасности установок осуществляют путем их внешнего осмотра, проведения проверки на холостом ходу и под нагрузкой. При выявлении дефектов или при подозрении на их наличие узел или механизм необходимо разобрать, промыть и провести необходимые измерения и диагностику технического состояния его деталей методами неразрушаюшего контроля. К таким узлам относятся, например, редукторы, коробки передач, пневмо- и гидроаппаратура.

|

|

|

Контроль технического состояния электрооборудования осуществляют путем его осмотра, проверки комплектности, целостности, качества контактов, надежности крепления и т. п., а также проверкой сопротивления изоляции кабелей, проводов и электрических цепей электрооборудования.

Канаты, блоки, грузозахватные органы, приборы безопасности, кабину машиниста и другие узлы обследуют в соответствии с картой осмотра. Для обследования крюкоблоков, крюков, кронблоков, талевых блоков, элеваторов, штропов и вертлюгов применяют различные методы неразрушающего контроля. Предпочтительными являются ультразвуковой, капиллярный и магнитопорошковый методы.

На завершающем этапе диагностики проводят статическое испытание установки под нагрузкой, превышающей их номинальную грузоподъемность на 25 %. Испытание проводят при отсутствии дефектов, снижающих безопасность эксплуатации установки, а при их обнаружении — только после устранения этих дефектов. Перед проведением испытания мачта установки центрируется над испытательным грузом и закрепляется силовыми и ветровыми растяжками. Максимальное смещение оси талевого блока относительно оси приложения нагрузки не должно превышать 50 мм. В процессе испытаний проводится измерение отклонений мачты от вертикали (отвесом или теодолитом) и измерение величины прогиба элементов мачты (нивелиром). Остаточная деформация элементов мачты не допускается, а ее осадка должна удовлетворять требованиям, установленным РД 08-195-98.

Рис. 13.18. Типовые места в металлоконструкциях, где возможно образование трещин

|

|

|