|

Краткое описание технологической схемы производства.

|

|

|

|

Первичная перегонка нефти (прямая гонка) — процесс переработки нефти, основанный на разделении смеси составляющих ее углеводородов методом фракционной ректификации на отдельные дистилляты с определенными интервалами температур кипения.

Цель переработки нефти (нефтепереработки) — производство нефтепродуктов, прежде всего различных видов топлива (автомобильного, авиационного, котельного и т. д.) и сырья для последующей химической переработки.

Нефть поступает на НПЗ в подготовленном виде для транспортировки. На заводе она подвергается дополнительной очистке от механических примесей, удалению растворённых лёгких углеводородов (С1-С4) и обезвоживанию на электрообессоливающих установках (ЭЛОУ).

Переработка нефти начинается с ее первичной перегонки. Сырьем для установок первичной перегонки служат нефть и газовый конденсат. Их разделяют на фракции для последующей переработки или использования как товарных продуктов. При первичной переработке нефти проводят ее атмосферную перегонку и вакуумную перегонку мазута. Эти процессы осуществляют на атмосферных трубчатых (AT) установках и вакуумных трубчатых (ВТ) установках.

На АТ-установках осуществляют неглубокую перегонку нефти с получением бензиновых, керосиновых, дизельных фракций и мазута. ВТ-установки предназначены для углубления переработки нефти. На этих установках из мазута получают газойлевые, масляные фракции и гудрон, которые используют в качестве сырья в процессах вторичной переработки нефти.

Процесс перегонки происходит в ректификационной колонне, представляющей собой вертикальный цилиндрический аппарат высотой до 30 м и диаметром до 4 м. Внутреннее пространство колонны разделено на отсеки большим количеством горизонтальных дисков (тарелок) в которых имеются отверстия для прохождения через них паров нефти.

|

|

|

Нефть поступает в ректификационные колонны на атмосферную перегонку (перегонку при атмосферном давлении), где разделяется на несколько фракций: легкую и тяжёлую бензиновые фракции, керосиновую фракцию, дизельную фракцию и остаток атмосферной перегонки — мазут. Качество получаемых фракций не соответствует требованиям, предъявляемым к товарным нефтепродуктам, поэтому фракции подвергают вторичной переработке.

Перед тем как закачать в колонну нефть нагревают в трубчатой печи до температуры 360—390°С. Бензин, нафта, керосин, легкий и тяжелый газойль переходят в пар, а жидкая фаза с высокой температурой кипения представляет мазут. Вводят горячие смеси в колонну, мазут стекает вниз, а углеводороды в парообразном состоянии поднимаются вверх.

Особенность процесса: горячие пара, поднимаясь, поочередно проходят через слои горячего конденсата. Несконденсировавшиеся пары углеводородов направляются на газофракционирование, где из них получают сухой газ, пропан, бутан и бензиновую фракцию.

Фракцию именуют нефтепродуктом, если ее свойства отвечают нормам стандарта или техническим условиям на товарный продукт, не требующий дополнительного передела.

Фракция 200-320°С из высокопарафинистой нефти используется как сырье для получения жидких парафинов.

На рисунке 1 представлена технологическая схема блока первичной переработки нефти АТ-АВТ.

Нефть из ЭЛОУ последовательно проходит через теплообменники (4), нагреваясь за счет теплоты дистиллятов атмосферной и вакуумной перегонки, и подается насосом под давлением в трубчатую печь (1), где нагревается до 350 0С. Из печи парожидкостная смесь поступает в ректификационную колонну I ступени (3), в которой давление снижается и происходит испарение летучих фракций нефти и отделение их паров от мазута. По высоте колонны в точно определенных интервалах температур отбираются дистилляты, которые поступают в секции отпарной колонны (6) для дополнительного отделения летучих углеводородов, которые вместе с водяным паром возвращаются в колонну (3). Отобранные дистилляты проходят через теплообменники (4) и после охлаждения в холодильниках (5) отводятся, как товарные продукты, из установки. Бензиновый дистиллят через теплообменник (4) поступает в сепаратор газа (2) и после отделения газа выводится как товарный продукт, а частично подается на орошение колонны. Образующийся в количестве до 55% мазут из нижней части колонны (3) подается в печь (8) и оттуда в колонну II ступени (9), работающую при остаточном давлении, где разделяется на дистилляты. В нижнюю часть колонн (3 и 9) подается острый пар, что снижает температуру кипения и способствует более полному отделению легких фракций[8].

|

|

|

Рис.1. Технологическая схема блока первичной переработки нефти АТ-АВТ.

1 —трубчатая печь подогрева нефти, 2 — сепаратор газа, 3 — ректификационная колонна атмосферного давления, 4 — теплообменники-конденсаторы, 5 — холодильники, 6,7 — отпарные колонны, 8 — трубчатая печь подогрева мазута, 9- —вакуумная ректификационная колонна. I — бензин, II — лигроин, III — керосин, IV — дизельное топливо, V — газойль, VI — мазут, VII — пар, VIII — веретенное масло, IX — машинное масло, X — легкое цилиндровое масло, XI — тяжелое цилиндровое масло, XII — гудрон, XIII — газы.

Фракция 200-320°С из высокопарафинистой нефти используется как сырье для получения жидких парафинов.

Жидкие парафины, извлеченные из средних дистиллятов нефти, являются ценным сырьем для производства основных составляющих любого синтетического моющего средства, в частности линейных алкилбензола (ЛАБ), алкилбензолсульфоната (ЛАБС) и алкилбензолсульфоновой кислоты (ЛАБСК). Использование жидких парафинов для этих целей позволило высвободить сырьё растительного происхождения (растительные масла). Кроме того, жидкие парафины могут быть использованы для получения нефтяных растворителей.

Наиболее совершенным способом выделения жидких парафинов является адсорбционный способ с помощью цеолитов (молекулярных сит). По этому способу в настоящее время в мире работает ряд технологических установок. В России наиболее распространена установка «Парекс».

|

|

|

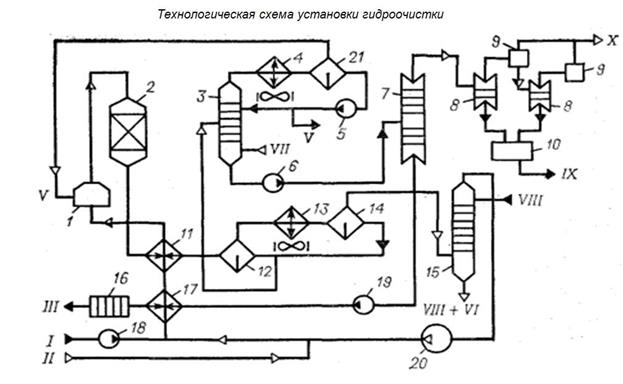

Предназначение процесса гидроочистки фракции 230-320 0С — улучшение цвета парафина, удаление из него нестабильных веществ, также веществ, владеющих запахом. (Черный цвет неочищенного парафина обоснован наличием в нем смолистых, сернистых и азотистых веществ).

Процесс гидроочистки парафинов состоит из следующих операций.

Гидрогенизат из сепараторов (12 и 14) самотеком поступает в отпарную колонну (3), где легкие фракции и основная часть сероводорода отгоняются с водяным паром. Легкие фракции и газы с верха колонны (3) конденсируются в конденсаторе-холодильнике (4) и разделяются в сепараторе (21), откуда газ подается в печи установки в качестве топлива. Легкий продукт насосом (5) отводится, с установки, часть его используется для острого орошения колонны (13).

С низа колонны (3) парафины, содержащие влагу, поступают в колонну вакуумной сушки (7), где вакуум поддерживается при помощи двухступенчатого пароструйного эжектора (9). Гидроочищенные парафины с низа колонны (7) насосом (19) прогоняется через теплообменник (17) и рамный фильтр (16). В рамном фильтре отделяется катализаторная пыль[9].

Технологическая схема гидроочистки представлена на рисунке 2.

Рис.2 Технологическая схема установки гидроочистки.

1 — печь; 2 — реактор; 3, 7, 15 — колонны; 4, 13 — холодильники; 5, 6, 18, 19 — насосы; 8— барометрические конденсаторы; 9 — эжектор; 10 — барометрический колодец; 11, 17 — теплообменники; 12, 14, 21 — сепараторы; 16 — фильтр; 20 — компрессор;

I — сырье; II — водородсодержащий газ риформинга; III — гидроочищенные парафины; IV — углеводородный газ; V— отгон; VI — сероводород; VII — водяной пар; VIII — моноэтаноламин; IX — вода; X — не конденсированные газы.

Сырьем для гидроочистки являются в основном сернистые бензины, дизельные топлива, газойль прямой гонки, вакуумный газойль и смазочные масла. Целевой продукт - обессеренные топливные фракции и масла. При гидроочистке гетероатомные соединения превращаются в углеводороды и гетероатомные газы (аммиак, сероводород, вода), а «очищенные» топливные фракции используются как топливо либо поступают на последующую переработку. В частности, гидроочищенная фракция 180-350°С поступает на установку «Парекс».

|

|

|

Адсорбционный процесс «Парекс», применяется для разделения керосиновых фракций на два продукта: жидкие неразветвленные парафиновые углеводороды (н-парафины) и де-парафинированный керосиновый дистиллят, называемый денормализатом. Сырьем установки является прямогонный керосиновый дистиллят широкого или узкого фракционного состава (в зависимости от требований, предъявляемых к продуктам), который предварительно подвергается гидроочистке.

Адсорбент, используемый на установке, избирательно адсорбирует н-парафины из смесей их с углеводородами другого строения. Десорбция адсорбента осуществляется нагретыми парами аммиака, который называется вытеснителем; последний циркулирует на установке. Используется также водородсодержащий газ, являющийся газом-носителем сырья. Применение циркулирующего газа-носителя препятствует быстрому падению адсорбционной емкости адсорбента и способствует удлинению пробега установки (2, З). В целом обе стадии процесса— адсорбция и десорбция — являются парофазными. Для извлечения из циркулирующего водородсодержащего газа попутных паров аммиака используется вода.

К сырью предъявляются довольно жесткие требования по содержанию серы, олефинов и примесей.

Основные секции установки следующие: нагревательная, в которой смесь сырья с водородсодержащим газом нагревается в теплообменниках, а затем в змеевике печи (в этой же секции, но в отдельной печи нагревается аммиак перед направлением его в слой адсорбента); адсорбции и десорбции с тремя периодически переключаемыми вертикальными аппаратами (один — адсорбер, а два других в данный период — десорберы); сепарации с двумя параллельными линиями; эта секция предназначена для разделения смесей, выходящих из адсорбера (линия «денормализата») и из двух аппаратов, эксплуатируемых в данный промежуток времени как десорберы (линия н-парафинов). Технологическая схема установки представлена на рисунке 3; здесь три контура циркуляции: водородсодержащего газа, аммиака — вытеснителя — и воды, поглощающей пары аммиака в промывной колонне.

К сырью, подаваемому насосом (1), присоединяются свежий и циркулирующий водородсодержащий газ (нагнетается компрессором 2). После нагрева в теплообменниках (условно показано пунктирной линией, ведущей к печи 4) и змеевике печи (4) смесь поступает в адсорбер (6) с неподвижным слоем адсорбента, извлекающим из сырья н-парафины. По выходе из адсорбера денормализат в смеси с водородсодержащим газом и аммиаком (остатка от предшествующей операции — десорбции) охлаждается в теплообменнике (7). Пройдя далее конденсатор-холодильник (15), смесь разделяется в промывной колонне (16) на две части: жидкую—охлажденный конденсат денормализата — и газопаровую. В верхней части колонны (16) пары аммиака поглощаются циркулирующей водой, поступающей далее в две последовательно соединенные колонны (17 и 21) для дегазации. Здесь из водного раствора удаляется аммиак; пары аммиака после ступенчатого сжатия компрессорами (18, 19 и 3) используются в процессе десорбции.

|

|

|

Выходящий из верхней части колонны (16) водородсодержащий газ сжимается компрессором (2) и как рециркулят присоединяется к сырью.

Работающие в стадии десорбции аппараты (8 и 14) продуваются перегретым в змеевике печи (5) газообразным аммиаком. Последний в смеси с вытесненными н-парафинами проходит теплообменники (9 и 13), а затем конденсатор-холодильник (10); конденсат отделяется от газообразного аммиака в сепараторе (11). В работающем при менее высоком давлении сепараторе (12) из жидкости выделяется растворенный аммиак. Вспомогательным компрессором (18) аммиак подается на прием компрессора (3) повышенного давления. В секции адсорберов — десорберов коммуникации системы автоматического переключения аппаратов с одной операции на другую не показаны.

Режим процесса парофазной адсорбции: температура 300—400 °С, давление 0,5—1,0 МПа; длительность адсорбции примерно в два раза меньше продолжительности десорбции. Между этими стадиями в течение непродолжительного времени адсорбент продувается. Окислительную регенерацию адсорбента проводят обычно после 6000—8000 ч его эксплуатации (2, 3)[10]. После выделения жидких парафинов на установке «Парекс», они поступают на установку предфракционнирования.

ЛАБ представляют собой смесь углеводородов ароматического ряда, которые после сульфирования используют в качестве полуфабриката при производстве синтетических моющих средств. Процесс производства ЛАБ является многостадийным. На установке предфракционирования происходит выделение н-парафинов С10–С13, затем полученные парафины подвергают дегидрированию на платиносодержащем катализаторе. На третьем этапе происходит алкилирование бензола моноолефинами с получением ЛАБ. Завершающей является сульфирование ЛАБ с получением линейных алкилбензолсульфонатов[11].

|

|

|