|

Расчет производственной мощности и обоснование производственной программы.

|

|

|

|

Производственная мощность - это максимально-возможный выпуск продукции в номенклатуре и ассортименте при полном использовании оборудования и производственных площадей, с учетом

прогрессивной технологии, передовой организации труда и производства.

Производственная мощность предприятия определяется по всей номенклатуре выпускаемой им продукции, а в планируемом периоде - по продукции, предусматриваемой к выпуску.

В условиях многономенклатурного производства, когда на одном и том же оборудовании производится несколько видов продукции, при определении производственной мощности допускается использование метода приведения номенклатуры изделий к одному или нескольким видам однородной продукции, принимаемой за единицу.

Для расчета производственной мощности используются следующие исходные данные:

· список оборудования и его количества по видам;

· режимы использования оборудования и использования площадей;

· производительность единицы оборудования и трудоемкости изделий;

· квалификация рабочих;

· плановый фонд рабочего времени оборудования.

В табл. 2 представлены основные технико-экономические параметры процессов и установок, необходимые для определения ПМ.

Табл. 2 Основные технико-экономические параметры процессов и установок[1]

| Наименование процессов (стадий) и установок | Количество, единиц | Балансовая стоимость единицы, тыс. руб. | Производительность установки (загрузка), м3(кг)/час | Период между ремонтами, час. | Продолжительность ремонта, час. | ||

| Капитальный | Текущий | Капитальный | Текущий | ||||

| I Первичная переработка нефти Установка АТ – 1 Установка АВТ – 2 Установка АВТ – 6 | 58,6 65,5 70,6 | ||||||

| II Гидроочисткафракции 230-320 оС Установка 24/6 (блоки) | 28,5 | ||||||

| III Установка «Парекс» | 43,8 | ||||||

| IV Установка предфракционирования (разделения) парафинов | 37,8 | 18,3 |

Исходя из данных таблицы 2, можно сделать вывод, что межремонтный пробег у установок:

|

|

|

· Установка АТ-1 – 4 года;

· Установка АТ-2 – 4 года;

· Установка АВТ-6 – 5 лет;

· Установка 24/6 (блоки) – 2 года;

· Установка «Парекс» - 3 года;

· Установка предфракционирования парафинов – 2 года.

Сроки проведения предыдущего, исходного и последующего ремонтов представлены в таблице 3.

Табл. 3 Сроки проведения ремонтов.

| Установка/ремонт | Предыдущий | Исходный | Последующий |

| Установка АТ-1 | Май 2006 года | Май 2010 года | Май 2014 года |

| Установка АТ-2 | Июнь 2007 года | Июнь 2011 года | Июнь 2015 года |

| Установка АВТ-6 | Июль 2007 года | Июль 2012 года | Июль 2017 года |

| Установка Гидроочистки №1 | Май 2008 года | Май 2010 года | Май 2012 года |

| Установка Гидроочистки №2 | Июнь 2010 года | Июнь 2012 года | Июнь 2014 года |

| Установка «Парекс» №1 | Май 2007 года | Май 2010 года | Май 2013 года |

| Установка «Парекс» №2 | Июнь 2008 года | Июнь 2011 года | Июнь 2014 года |

| Установка предфракционирования парафинов | Май 2008 года | Май 2010 года | Май 2012 года |

Эффективный фонд времени работы оборудования (Тэф) равен разности между номинальным фондом времени в текущем периоде и суммой затрат времени на ремонт, наладку, переналадку оборудования в течение года (Тппр). Номинальный фонд времени – это разница между календарным фондом и количеству нерабочих и выходных дней, а также с учетом продолжительности смены. Календарный фонд (Ткал) – количество дней в году (квартале), умноженное на 24 часа.

|

|

|

Табл.4 План-график планово-предупредительных ремонтов на 2015 год.

| Установка | 1 квартал | 2 квартал | 3 квартал | 4 квартал | Сумма по 1 кварталу | ||||||||

| Янв. | Фев. | Март | Апр. | Май | Июнь | Июль | Авг. | Сен. | Окт. | Нояб. | Дек. | ||

| Установка АТ-1 | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | |

| Установка АТ-2 | ТР | ТР | ТР | КР | ТР | ТР | ТР | ||||||

| Установка АВТ-6 | ТР | ТР | ТР | ТР | |||||||||

| Установка Гидроочистки №1 | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | |

| Установка Гидроочистки №2 | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | |

| Установка «Парекс» №1 | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | |

| Установка «Парекс» №2 | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | ТР | |

| Установка предфракционирования парафинов | ТР | ТР | ТР | ТР | ТР | ТР |

Для непрерывного производства эффективный фонд времени рассчитывается, как: Тэф = Ткал – Тппр

Исходя из данных таблицы 4, можем рассчитать эффективный фонд времени работы оборудования. Для расчета принят первый квартал, в котором по структуре года 90 дней, 35 праздничных дней.

Табл. 5 Расчет эффективного фонда времени, 1-го квартала 2015 года.

| Установка | Ткал | Тппр | Тэф |

| Установка АТ-1 | |||

| Установка АТ-2 | |||

| Установка АВТ-6 | |||

| Установка Гидроочистки №1 | |||

| Установка Гидроочистки №2 | |||

| Установка «Парекс» №1 | |||

| Установка «Парекс» №2 | |||

| Установка предфракционирования парафинов |

Ткал, час.: (31+28+331)*24=2160

Тппр, час.: из таблицы ППР

Тэф, час.: 2160 -Тппр, час.

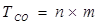

Расчет производственной мощности установок будем производить по формуле:

- квартальная мощность производства на отдельной стадии, м3 (кг);

- квартальная мощность производства на отдельной стадии, м3 (кг);

- часовая производительность (загрузка) i -ой установки,

- часовая производительность (загрузка) i -ой установки,

м3 (кг)/час;

- эффективный фонд работы i -ой установки за квартал, час;

- эффективный фонд работы i -ой установки за квартал, час;

- количество i -х установок;

- количество i -х установок;

- коэффициент выхода целевой продукции на i -ой установке;

- коэффициент выхода целевой продукции на i -ой установке;

- количество типов установок на отдельной стадии производства.

- количество типов установок на отдельной стадии производства.

Выход фракции 230-320 оС после первичной переработки нефти принять в размере 24% (объемных) от загружаемой нефти. При этом плотность вырабатываемой фракции принимается в размере 0,82 кг/м3.

|

|

|

Выход десорбата (смеси фракции С9и парафинов) с установки «Парекс» принять в размере 17% (объемных) от загружаемого исходного продукта. При этом плотность вырабатываемой фракции принимается в размере 0,83 кг/м3.

Для установки гидроочистки принять в расчете на получение фракции дизельного топлива (230-320 оС) в объеме, из которого до 50% направляется на установку «Парекс».

Табл. 6 Расчет производственной мощности.

| Установка | Ni, м3(кг)/час | Тэф, час | Квых. | Мкв, м3(кг) |

| Установка АТ-1 | 0,24 | |||

| Установка АТ-2 | 0,24 | |||

| Установка АВТ-6 | 0,24 | |||

| Установка Гидроочистки №1 | 0,5 | |||

| Установка Гидроочистки №2 | 0,5 | |||

| Установка «Парекс» №1 | 0,17 | |||

| Установка «Парекс» №2 | 0,17 | |||

| Установка предфракционирования парафинов | 18,3 | 39088,8 |

Рассчитаем квартальные производственные мощности основных стадий рассматриваемого производства в пересчете на переработку фракции дизельного топлива (230-320°С).

Табл. 7 Производственные мощности по стадиям.

| Стадия | 1.Первичная переработка | 2.Гидроочистка | 3.«Парекс» | 4.Предф.парафинов |

| Объем пр-ва, м3(т)/кв | 39088,8 | |||

| *1,35 = д-т (т) | 52769,88 | |||

| /0,83 = д-т (м3) | 63578,17 | |||

| *100/17 = диз.фр. (м3) | 373989,23 | |||

| *0.5 = диз.фр. для гидроочистки (м3) | ||||

| *0,82 = диз.фр. (т/кв) | 241768,8 | 306671,17 | ||

| /1000 = диз.фр.(тыс.т/кв) | 504,79 | 241,77 | 345,38 | 306,67 |

Построим профиль производственной мощности по переделам в строго последовательности друг за другом в пересчете на переработку фракции ДТ.

Рассчитаем показатели пропорциональности производственных мощностей по рассматриваемым переделам, пользуясь формулой:

П-ть = Мi – Мвед, где

Мi – это мощность i-ой установки;

Мвед – это мощность ведущей установки, т.е. установки предфракционирования парафинов.

Табл.8 Показатели пропорциональности ПМ.

| Стадия | 1.Перв.очистка | 2.Гидроочистка | 3.«Парекс» | 4.Предф.Парафинов |

| Показатель пр-ти. | 1,65 | 0,39 | 0,19 | 1,00 |

|

|

|

Рассчитаем план производства конечной продукции в натуральном выражении, принимая во внимание данные таблицы 9.

Табл.9 Данные по планируемым объемам производства и реализации нефтепродуктов за квартал.

| Показатели | 5 вариант |

| I Объем реализации продукции на сторону (тыс. тонн): | |

| Парафины: | |

| - фракции С13 | 1,75 |

| - фракции С14-17 - | 12,75 |

| II Объем производства полуфабрикатов для собственного производства (тыс. тонн): | |

| - фракции С9 | 0,45 |

| - фракции С10-13 - | 13,55 |

| - фракции С18 - | 3,85 |

| III Остатки продукции на складе товарной продукции на начало квартала: Парафины: | |

| - фракции С13 | 0,07 |

| - фракции С14-17 - | 0,4 |

| IV Остатки продукции на складе товарной продукции на конец квартала: Парафины: | |

| - фракции С13 | 0,03 |

| - фракции С14-17 - | 0,45 |

Vреал. = Vпр-ва - D остатков ÞVпр-ва = Vреал.+D остатков

Объем производства фракции С9 = 0,45 тыс. тонн;

Объем производства фракции С10-13 = 13,55 тыс. тонн;

Объем производства фракции С13 = 1,75+(0,07 - 0,03) = 1,79 тыс. тонн;

Объем производства фракции С14-17 = 12,75+(0,4 - 0,45) = 12,7 тыс. тонн;

Объем производства фракции С18 = 3,85 тыс. тонн.

Всего объем производства должен составить 32,34 тыс. тонн продукции.

Рассчитаем плановую производственную программу по всем переделам в пересчете на производство (переработку) продукции фракции дизельного топлива (230-320°С), начиная с конечной стадии – предфракционирования парафинов. Таким образом, производственная программа рассчитывается для:

- стадии предфракционирования парафинов – в расчете на объем десорбата (смеси фракции С9 и парафинов), поступающего с установки «Парекс» с учетом потерь;

- установки «Парекс» - в расчете на получение суммарного объема продукции нормализата и десорбата, исходя из заданного соотношения 83:17;

- установки гидроочистки – в расчете на получение фракции дизельного топлива (230-320 ºС) в объеме, из которого до 50 % направляется на установку «Парекс»;

- установок первичной переработки нефти – в расчете на выход фракции 230-320 ºС после первичной переработки нефти в размере 24 % (объемных) от загружаемой нефти.

Табл.10 Расчет плановой производственной программы (ПП).

| Стадия | 1.Первичная переработка | 2.Гидроочистка | 3.«Парекс» | 4.Предф.парафинов |

| Объем пр-ва, м3(т)/кв | 32 340,0 | |||

| *1,35 = д-т (т) | 43 659,0 | |||

| /0,83 = д-т (м3) | 52 601,2 | 52 601,2 | ||

| *100/17 = диз.фр. (м3) | 309 418,9 | 309 418,9 | 309 418,9 | |

| *0,82 = диз.фр. (т/кв) | 253 723,5 | 253 723,5 | 253 723,5 | 253 723,5 |

| /1000 = диз.фр.(тыс.т/кв) | 253,7 | 253,7 | 253,7 | 253,7 |

| Программа: | 253,7 | 253,7 | 253,7 | 253,7 |

Рассмотрим возможность выполнения производственной программы, сопоставляя с пропускной способностью (мощностью) ведущих и всех других стадий производства.

|

|

|

Из рисунка 5 видно, что для выполнения производственной программы на стадии гидроочистки не хватает пропускной способности. Для решения этой проблемы необходимо увеличить коэффициент выхода готовой продукции на этих установках с 0,5 до 0,54. После этого на стадии гидроочистки на установку «Парекс» придет на 4% больше полученной и очищенной фракции дизельного топлива (230-320 0С).

Табл.11 Расчет производственной мощности после проведения организационно-технических мероприятий.

| Установка | Ni, м3(кг)/час | Тэф, час | Квых. | Мкв, м3(кг) |

| Установка АТ-1 | 0,24 | |||

| Установка АТ-2 | 0,24 | |||

| Установка АВТ-6 | 0,24 | |||

| Установка Гидроочистки №1 | 0,54 | 159213,6 | ||

| Установка Гидроочистки №2 | 0,54 | 159213,6 | ||

| Установка «Парекс» №1 | 0,17 | |||

| Установка «Парекс» №2 | 0,17 | |||

| Установка предфракционирования парафинов | 18,3 | 39088,8 |

Табл.12 Производственные мощности по стадиям после проведения организационно-технических мероприятий, в пересчете на десорбат.

| Стадия | 1.Первичная переработка | 2.Гидроочистка | 3.«Парекс» | 4.Предф.парафинов |

| Объем пр-ва, м3(т)/кв | 318427,2 | 39088,8 | ||

| *1,35 = д-т (т) | 52769,88 | |||

| /0,83 = д-т (м3) | 63578,17 | |||

| *100/17 = диз.фр. (м3) | 373989,23 | |||

| /100/55 = диз.фр. для гидроочистки (м3) | ||||

| *0,82 = диз.фр. (т/кв) | 261110,3 | 306671,17 | ||

| /1000 = диз.фр.(тыс.т/кв) | 504,79 | 261,11 | 345,38 | 306,67 |

Сопоставим производственную мощность каждой стадии после проведения организационно-технических мероприятий с установленной плановой производственной программой.

Из рисунка 6 видно, что после проведения организационно-технических мероприятий производственная мощность позволяет выполнить план производства по всем видам продукции на всех стадиях.

Определим коэффициент использования производственной мощности по всем стадиям производства, используя формулу:

Кисп.=(ППi/ПМi)*100%,

где ППi – производственная программа i-ой стадии;

ПМi – производственная мощность i-ой стадии.

Табл.13 Коэффициент использования производственной мощности.

| Стадия | 1.Первичная переработка | 2.Гидроочистка | 3.«Парекс» | 4.Предфракционирование парафинов |

| Кисп.,% | 50,26297139 | 97,17098661 | 73,4612659 | 82,7346964 |

Так как коэффициент использования производственной мощности на ведущей установке приемлемый (выше 75%), то производственная программа не требует увеличения.

Табл.14 Перечень основного оборудования с указанием общей их стоимости.

| Наименование процессов (стадий) и установок | Количество, единиц | Балансовая стоимость единицы, тыс. руб. | |

| I Первичная переработка нефти Установка АТ – 1 Установка АВТ – 2 Установка АВТ – 6 | 58,6 65,5 70,6 | ||

| II Гидроочисткафракции 230-320 оС Установка 24/6 (блоки) | 28,5 | ||

| III Установка «Парекс» | 43,8 | ||

| IV Установка предфракционирования (разделения) парафинов | 37,8 | ||

| Итого: | 377,1 |

Табл.15 Сопоставление ПП и ПМ по всем видам продукции.

| Стадия | 1.Первичная переработка | 2.Гидроочистка | 3.«Парекс» | 4.Предфракционирование парафинов |

| ПМ | 504,79 | 261,11 | 345,38 | 306,67 |

| ПП | 253,7 | 253,7 | 253,7 | 253,7 |

Из таблицы 15 видно, что на всех стадиях производства пропускной способности хватает для всех видов продукции на планируемый квартал года.

План обеспечения производства материально-техническими ресурсами.

Планомерное и своевременное обеспечение процесса производства необходимой материально-технической базой является практическим фундаментом для успешного производственного процесса. Срыв поставки материалов может привести к нежелательным последствиям, вплоть до срывов договорных сроков и начисления штрафных санкций.

По плану за 1 квартал 2015 года на установке предфракционирования парафинов должно быть произведено 32,34 тыс. тонн, что в пересчете на десорбат составляет 43,66 тыс. тонн. Среди них получаемые товарные продукты: парафины С10-13 – 13,55 тыс. т; парафины С14-17 – 12,7 тыс. т.

Табл.16 План МТО на установке предфракционирования парафинов.

| № п/п | Наименование ресурсов | Един. измер. | Стоимость единицы, руб. | Норма расхода на т продукта | Стоимость МТР на все пр-во, руб | = |

| Десорбат с установки «Парекс» | тн | 29300*) | - | 29300*43,66 | ||

| Потери безвозвратные десорбата | % | - | 0,35 | - | - | |

| Реагенты, в том числе: - аммиак - сода каустическая | кг кг | 8,554 13,183 | 5,6**) 12,5***) | 8,55*5,6*43,66 13,2*12,5*43,66 | 2091,42 7194,62 | |

| Технологическое топливо | тн | 0,186**) | 6740*0,19*43,66 | 54733,92 | ||

| Тепловая энергия (пар) | Гкал | 0,077**) | 815*0,077*43,66 | 2739,88 | ||

| Электроэнергия | КВт.ч | 2,19 | 0,01**) | 2,19*0,01*43,66 | 0,96 | |

| Сжатый воздух | м3 | 0,562 | 5,88***) | 0,56*5,88*43,66 | 144,28 | |

| Азот | м3 | 5,65 | 1,94***) | 5,65*1,94*43,66 | 478,56 | |

| Всего | 1 346 621,64 | 1346621,64 |

Примечания:

*) по себестоимости продукции установки «Парекс»

**) в расчете на десорбат, поступающий с установки «Парекс»

***) в расчете на получаемые товарные продукты (парафины С10-13 и С14-17)

План по труду и заработной плате производственно-промышленного персонала (ППП).

В состав завода (на правах цеха) по производству ЛАБ-ЛАБС входят следующие структурные подразделения:

- управление завода по производству ЛАБ-ЛАБС,

- цех по производству ЛАБ-ЛАБС, который включает:

- участок №1 - установка предфракционирования,

- участок №2 – установка Пакол-Дифайн,

- участок №3 – установка алкилирования,

- участок №4 – установка по производству ЛАБС,

- лаборатория завода ЛАБ-ЛАБС,

- участки по техническому обслуживанию и ремонту технологического оборудования и электрооборудования,

- общезаводское хозяйство завода ЛАБ-ЛАБС.

Штатное расписание ППП цеха по производству ЛАБ-ЛАБС и установки предфракционирования парафинов представлено в таблицах 6 и 7.

Табл.17 Штатное расписание общецехового персонала цеха по производству ЛАБ-ЛАБС.

| № п/п | Должность (специальность, профессия), разряд | Штатное кол-во, чел. | Тарифный месячный оклад, руб. |

| Начальник цеха | |||

| Заместитель начальника цеха | |||

| Механик | |||

| Начальник смены | |||

| Кладовщик, 2 разряд | |||

| Слесарь по ремонту ТУ, 4 разряд | |||

| Уборщик служебных помещений, 1 разряд |

Табл.18 Профессионально-квалификационный состав ППП установки предфракционирования

| № п/п | Профессия | Тарифный разряд | Явочное кол-во, чел | Тарифная ставка (мес), руб |

| Начальник установки | ||||

| Механик | ||||

| ОСНОВНЫЕ РАБОЧИЕ | ||||

| Отделение производства парафинов | ||||

| Оператор технологической установки | ||||

| Оператор технологической установки | ||||

| Оператор технологической установки | ||||

| Машинист технологических насосов | ||||

| Отделение приготовления товарных парафинов | ||||

| Сливщик-разливщик | ||||

| Оператор технологической установки |

Принимая во внимание, что для основных рабочих приведена явочная (сменная) численность, то для расчета списочной численности необходимо разработать график сменности. Рассмотрим два графика сменности: 4-х бригадный с периодом сменооборота в 16 дней (Табл.19) и 5-ти бригадный – в 20 дней (Табл.20).

Для непрерывных производств с большим количеством работников оптимальной считается схема работы «в четыре бригады». Работники разбиваются на четыре бригады, и каждый день три бригады работают, каждая в свою смену, а одна отдыхает.

Табл.19 График сменности 4-х бригад.

| Смена | ||||||||||||||||

| 23.00-7.00 | а | а | а | а | б | б | б | б | в | в | в | в | г | г | г | г |

| 7.00-15.00 | в | в | г | г | г | г | а | а | а | а | б | б | б | б | в | в |

| 15.00-23.00 | б | б | б | в | в | в | в | г | г | г | г | а | а | а | а | б |

| Отдых: | г | г | в | б | а | а | г | в | б | б | а | г | в | в | б | а |

5-ти бригадный график также приемлем для непрерывного производства, он учитывает также и вредные условия труда, сокращая рабочие часы недели. Рассмотрим такой график с 4-мя сменами за день.

Табл.20 График сменности 5-ти бригад.

| Смена | ||||||||||||||||||||

| 23.00-5.00 | а | а | а | а | б | б | б | б | в | в | в | в | г | г | г | г | д | д | д | д |

| 5.00-11.00 | г | д | д | д | д | а | а | а | а | б | б | б | б | в | в | в | в | г | г | г |

| 11.00-17.00 | в | в | г | г | г | г | д | д | д | д | а | а | а | а | б | б | б | б | в | в |

| 17.00-23.00 | б | б | б | в | в | в | в | г | г | г | г | д | д | д | д | а | а | а | а | б |

| Отдых | д | г | в | б | а | д | г | в | б | а | д | г | в | б | а | д | г | в | б | а |

Учитывая, что наше производство имеет вредные условия, выберем второй вариант графика, а именно 5-ти бригадный график сменности с периодом сменооборота в 20 дней и определим число дней отдыха (выходных) в рамках одного сменооборота и за год в целом.

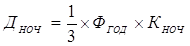

где:

- длительность сменооборота в днях,

- длительность сменооборота в днях,

- количество дней непрерывной работы одной бригады;

- количество дней непрерывной работы одной бригады;

- количество бригад;

- количество бригад;

- календарный период времени за год;

- календарный период времени за год;

- количество сменооборотов за год;

- количество сменооборотов за год;

- количество выходных дней одной бригады за один сменооборот;

- количество выходных дней одной бригады за один сменооборот;

- количество выходных дней одной бригады за год.

- количество выходных дней одной бригады за год.

Тсо = 4*5 = 20 дней;

Нсо = 365/20 = 18,25 оборотов за год;

nвых = 4*18,25 = 73 выходных дня за год.

Нсо = 90/20 = 4,5 оборотов за квартал;

nвых = 4*4,5 = 18 выходных дней за квартал.

С учетом графика сменности устанавливаем штатную (потребную на сутки) численность основных рабочих.

Штатная численность в прерывных производствах устанавливается исходя из явочной численности и числа смен.

В непрерывных производствах штатная численность ( ) устанавливается в соответствии с коэффициентом штата (

) устанавливается в соответствии с коэффициентом штата ( ):

):

Коэффициент штата определяется делением среднемесячного календарного фонда времени (в часах) на месячную норму времени одного рабочего (в часах):

Кшт = (365/12*24)/152,3 = 4,79 ≈ 5 чел.

Чшт = 6*5 = 30 человек.

Для перехода от штатной численности к списочной (Чсп) составим баланс рабочего времени одного среднесписочного работника, для чего нам потребуются данные табл. 21.

Табл. 21 Данные для составления баланса рабочего времени среднесписочного рабочего.

| ПОКАЗАТЕЛИ | Количество |

| Невыходы на работу, в днях: | |

| - очередные и дополнительные отпуска | |

| - болезни | 12,5 |

| - отпуска по учебе | |

| - отпуска по беременности и родам | 2,5 |

| - неявки, разрешенные законом и с разрешения администрации | |

| Всего: |

Табл.22 Расчет эффективного фонда времени одного рабочего.

| Показатель | Т,дни |

| Ткал | |

| nгодвых | |

| Тном | |

| nпланневых | |

| Тэф. |

Расчет списочной численности для рабочих ведется по следующим формулам:

где:

- коэффициент перехода от штатной к списочной численности,

- коэффициент перехода от штатной к списочной численности,

- номинальный фонд рабочего времени (в днях);

- номинальный фонд рабочего времени (в днях);

Т пол - эффективный (полезный) фонд времени одного рабочего.

В 2015 году 118 выходных и праздничных дней, поэтому:

Тном = 365 – 118 = 247 дней;

Тпол = 247 – 50 = 197 дней;

Ксп = 247/197 = 1,25;

Чсп = 30 * 1,25 = 37,5 ≈ 38 чел.

При определении годового фонда заработной платы (ФЗП) предусмотрены:

- доплаты за работу в ночное время и праздничные дни;

- премии.

Доплата за работу в ночное время ( ) при круглосуточной работе в производствах с непрерывным режимом определяется по формуле:

) при круглосуточной работе в производствах с непрерывным режимом определяется по формуле:

где:

где:

- годовой тарифный ФЗП,

- годовой тарифный ФЗП,

- коэффициент доплат за работу в ночное время (принять равным 0,6).

- коэффициент доплат за работу в ночное время (принять равным 0,6).

Оплату за работу в праздничные дни принять по двойным тарифным ставкам. Расчет доплаты за работу в праздничные дни ( ) рассчитывается по формуле:

) рассчитывается по формуле:

где:

- часовая тарифная ставка,

- часовая тарифная ставка,

- продолжительность смены в часах,

- продолжительность смены в часах,

- число праздничных дней, установленных в 2011 году постановлениями Правительства РФ (8 дней).

- число праздничных дней, установленных в 2011 году постановлениями Правительства РФ (8 дней).

Часовая тарифная ставка (усредненная) рассчитывается на основе тарифного фонда рассматриваемой группы работников, который делится на общий (суммарный) фонд рабочего времени за год (квартал) по данной группе.

Годовой тарифный фонд группы основных рабочих численностью 5 человек составил 527 тыс. рублей.

При среднемесячной норме рабочего времени 152,3 часа суммарный годовой фонд рабочего времени по группе составит:

часов

часов

Часовая тарифная ставка (усредненная) составит:

руб/час

руб/час

Размер доплат за работу в праздничные дни может быть рассчитан также и на основе дневной тарифной ставки ( ):

):

Премию за основные результаты хозяйственной деятельности (в процентах) к окладу (тарифной ставке) приняты в следующих размерах:

- специалистам и руководителям - 80%

- служащим - 50%

- основным рабочим - 75%

- вспомогательным и ремонтным рабочим - 60%.

Вознаграждение за общие результаты работы предприятия за год приняты для всех категорий работников в размере 1,3 месячного тарифного оклада. Распределение работников по технологическим установкам приняты согласно данным табл. 23.

Табл. 23 Месячный тарифный фонд работников установок цеха по производству ЛАБ-ЛАБС

| Наименование установок | Численность штатная, чел | Месячный тарифный фонд, тыс. руб | |||

| Всего | в т.ч. рабочие | Всего | в т.ч. рабочие | ||

| Установка предфракционирования | 448,93 | 405,55 | |||

| Установка Пакол-Дифайн | 199,2 | 165,9 | |||

| Установка алкилирования | 222,5 | 197,7 | |||

| Установка по производству ЛАБС | 215,6 | 190,8 | |||

Табл.24 Расчет годового фонда оплаты труда ППП установки предфракционирования и общецехового персонала цеха по производству ЛАБ-ЛАБС

| № п/п | Профессия (должность) | Тариф-ный разряд | Списочная численность, чел. | Тарифный фонд (оклад), руб. | Доплаты за работу, руб. | Премии, руб. | Всего годовой ФЗП, | |||||

| месячный | годовой | в ночное время | в празднич-ные дни | тыс. руб | ||||||||

| ОСНОВНЫЕ РАБОЧИЕ установки предфракционирования | ||||||||||||

| Оператор технологической установки | 104 100 | 1 249 200 | 249 840 | 53 315 | 78 075 | 1 630 | ||||||

| Оператор Технологической установки | 97 980 | 1 175 760 | 235 152 | 50 180 | 73 485 | 1 535 | ||||||

| Оператор технологической установки | 93 300 | 1 119 600 | 223 920 | 47 783 | 69 975 | 1 461 | ||||||

| Машинист технологических насосов | 97 980 | 1 175 760 | 235 152 | 50 180 | 73 485 | 1 535 | ||||||

| Итого по участку производства парафинов | 393 360 | 4 720 320 | 944 064 | 201 458 | 295 020 | 6 161 | ||||||

| Сливщик-разливщик | 93 300 | 1 119 600 | 223 920 | 51 459 | 69 975 | 1 465 | ||||||

| Оператор технологической установки | 97 980 | 1 175 760 | 235 152 | 54 040 | 73 485 | 1 538 | ||||||

| Итого по участку приготовления товарных парафинов | 191 280 | 2 295 360 | 495 072 | 105 499 | 143 460 | 3 003 | ||||||

| СПЕЦИАЛИСТЫ, РУКОВОДИТЕЛИ И СЛУЖАЩИЕ установки предфракционирования | ||||||||||||

| Начальник установки | 264 600 | 17 640 | ||||||||||

| Механик | 255 600 | 17 064 | ||||||||||

| Итого по установке предфракционирования | 628 020 | 7 536 240 | 1 403 136 | 306 957 | 473 184 | 9 720 | ||||||

| ОБЩЕЦЕХОВЫЙ ПЕРСОНАЛ ЦЕХА ПО ПРОИЗВОДСТВУ ЛАБ-ЛАБС | ||||||||||||

| Начальник цеха | 17 850 | 214 200 | 14 280 | |||||||||

| Заместитель начальника цеха | 14 560 | 174 720 | 11 648 | |||||||||

| Механик | 14 560 | 174 720 | 11 648 | |||||||||

| Начальник смены | 49 100 | 589 200 | 117 840 | 27 081 | 36 825 | |||||||

| Кладовщик | 56 400 | 2 820 | ||||||||||

| Слесарь по ремонту ТУ | 12 100 | 145 200 | 7 260 | |||||||||

| Уборщик служебных помещений | 7 650 | 91 800 | 4 590 | |||||||||

| Итого по группе общецехового персонала | 120 520 | 1 446 240 | 117 840 | 27 081 | 89 071 | 1 680 | 1 680 | |||||

Планирование себестоимости продукции.

Себестоимость промышленной продукции - это выраженные в денежной форме текущие затраты предприятия на ее производство и реализацию (сбыт). По объему учитываемых затрат различают два вида себестоимости:

- производственная себестоимость, включающая в себя затраты на производство продукции в пределах цеха или предприятия;

- полная себестоимость продукции - показатель, объединяющий производственную себестоимость продукции (работ, услуг) и расходы по ее реализации (сбыту), т.е. коммерческие расходы.

Планирование себестоимости представляет собой систему технико - экономических расчетов, целью которых является экономически обоснованное определение текущих затрат, необходимых в планируемом периоде для производства и сбыта промышленной продукции предприятия, отвечающей требованиям, предъявляемым к ее качеству в условиях рыночных отношений.

Расчеты плановой себестоимости используются при планировании прибыли, определении экономической эффективности отдельных организационно - технических мероприятий и производства в целом, во внутризаводском планировании, при установлении свободных (рыночных) и регулируемых государством оптовых цен на промышленную продукцию, а также при определении уровня рентабельности.

При разработке плана по себестоимости должны быть решены следующие задачи:

• выполнен анализ стоимостных показателей производственной деятельности предприятия в целом и отдельных его подразделений;

• выявлены возможности и уточнены размеры снижения себестоимости продукции в планируемом году по сравнению с предшествующим периодом;

• составлены калькуляции себестоимости основных видов выпускаемой продукции;

• выявлены нецелесообразные затраты и разработаны меры по их ликвидации;

• определена рентабельность видов выпускаемой продукции и производства;

• оценено влияние на себестоимость, прибыль и рентабельность увеличения затрат на освоение производства новой продукции;

• создана база для разработки оптовых или розничных цен.

В соответствии с «Инструкцией по планированию, учету и калькулированию себестоимости продукции на нефтеперерабатывающих и нефтехимических предприятиях», утвержденной приказом Министерства топлива и энергетики РФ №371 от 17.11.1998 года, затраты, образующие себестоимость продукции, группируются в соответствии с их экономическим содержанием по следующим элементам:

· материальные затраты (за вычетом стоимости возвратных отходов);

· затраты на оплату труда;

· отчисления на социальные нужды;

· амортизация основных фондов;

· прочие затраты.

Группировка затрат по элементам предназначена для выявления всех затрат на производство продукции в целом по предприятию. Однако она не обеспечивает условий определения себестоимости единицы продукции при ныне действующей методологии учета затрат на производство и калькулирование себестоимости продукции на нефтеперерабатывающих и нефтехимических предприятиях, так как не позволяет правильно разграничить затраты по отдельным видам продукции и целевому их назначению. Поэтому на нефтеперерабатывающих и нефтехимических предприятиях затраты, связанные с производством и реализацией продукции, при планировании, учете и калькулировании себестоимости продукции группируются по статьям затрат (расходов).

Затраты на производство продукции нефтеперерабатывающих и нефтехимических предприятий, включаемые в себестоимость продукции, группируются:

- по характеру производства (основное, вспомогательное) и по месту возникновения затрат (технологическим процессам, производствам, переделам, цехам и т.д.);

- по видам продукции (работ, услуг);

- по видам расходов (калькуляционным статьям и элементам затрат).

К основным производствам относятся производства, в которых осуществляются процессы переработки сырья и полуфабрикатов с целью получения продукции, предназначенной для реализации на сторону или к дальнейшей переработке на других технологических процессах, производствах, переделах, цехах и т.д. данного предприятия.

Под вспомогательными производствами следует понимать производства, которые непосредственно не связаны с изготовлением основной продукции предприятия и обслуживают основное производство различными видами услуг.

Для правильного определения себестоимости каждого вида продукции, организации внутризаводского хозрасчета и контроля, затраты на производство группируются по технологическим процессам (производствам), переделам или установкам, цехам и другим обособленным частям предприятия. Все затраты на производство и реализацию продукции в конечном счете включаются в себестоимость отдельных видов готовой (товарной) продукции (работ, услуг) или групп однородной продукции.

В зависимости от способов включения в себестоимость отдельных видов продукции затраты подразделяются на прямые и косвенные. Под прямыми затратами понимаются расходы, связанные с производством отдельных видов продукции (расходы на сырье, основные и вспомогательные материалы, покупные изделия и полуфабрикаты, топливо и энергию, затраты на оплату труда с отчислениями на социальные нужды и др.), которые могут быть прямо и непосредственно включены в их себестоимость. Под косвенными затратами понимаются расходы, связанные с производством нескольких видов продукции (расходы на внутризаводскую перекачку, общепроизводственные, общехозяйственные и другие), включаемые в их себестоимость в порядке, установленном инструкцией[13].

В качестве типовой группировки применяется следующая номенклатура статей калькуляции себестоимости продукции:

1. Покупные сырье и материалы.

2. Покупные полуфабрикаты, комплектующие изделия, услуги кооперированных предприятий.

3. Полуфабрикаты собственного производства.

4. Возвратные отходы (вычитаются).

5. Топливо и энергия на технологические нужды.

6. Основная и дополнительная заработная плата основных производственных рабочих.

7. Единый социальный налог (или его аналоги).

8. Общепроизводственные расходы

8.1 Амортизация основных средств (производственного оборудования, общецеховых зданий, сооружений).

8.2 Расходы на содержание, эксплуатацию и обслуживание оборудования (РСЭО).

8.3 Ремонтный фонд

8.4 Цеховые расходы.

9. Общехозяйственные расходы.

10. Прочие производственные расходы.

11. Внепроизводственные (коммерческие) расходы.

К калькулируемой продукции процесса предфракционирования относятся:

- парафины С10-13 – как компонент для производства моющих средств на установках ЛАБ-ЛАБС;

- парафины С14-17 – как товарный продукт для реализации на сторону.

|

|

|