|

Определение долговечности и износостойкости подвески автомобиля и отдельных ее элементов в стендовых и дорожных условиях. Оборудование и аппаратура, применяемая при испытаниях.

|

|

|

|

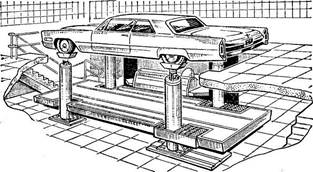

Стенд с гидропульсаторами для усталостных испытаний ходовой части и несущей системы авто-мобиля состоит он из четырех вертикальных гидропульсаторов

Стенд с гидропульсаторами для усталостных испытаний ходовой части и несущей системы авто-мобиля состоит он из четырех вертикальных гидропульсаторов

Один канал аппаратуры пульта формирует управляющие сигналы, действую-щие на сервоклапаны правых пульсаторов по записанной в различных дорож-ных условиях программе, эквивалентной записям профиля различных дорог по обеим колеям, а второй - для левых. У каждого канала имеются две считывающие головки, причем одна относится к схеме управления передним пульсатором, другая - к схеме управления задним пульсатором.

Система обратной связи обеспечивает контроль отработки пульсаторами заданных магнитной записью вертикальных перемещений. Гидропульсаторы без искажений отрабатывают перемещения до 50 мм в диапазоне частот 0-3 Гц и 20 мм при частоте 10 Гц.

Испытания шин автомобиля. Определение их характеристик.

Испытания колес при динамической радиальной нагрузке проводят на стенде с беговым барабаном для сравнительной оценки усталостной прочности всех элементов колеса в сборе с шиной. При испытаниях имитируют движение колеса по прямой. Пробег должен быть не менее 2000 км при скорости 70…10 км/ч при радиальной нагрузке в 2,5 раза превышающей максимальную вертикальную статическую нагрузку на колесо.

Испытания колес при динамической радиальной нагрузке проводят на стенде с беговым барабаном для сравнительной оценки усталостной прочности всех элементов колеса в сборе с шиной. При испытаниях имитируют движение колеса по прямой. Пробег должен быть не менее 2000 км при скорости 70…10 км/ч при радиальной нагрузке в 2,5 раза превышающей максимальную вертикальную статическую нагрузку на колесо.

На этом стенде проводят ресурсные испытания шин с имитацией реальных нагрузок. Система гидроцилиндров способна нагружать колесо вертикальной силой в 20 кН, менять углы увода ±15 град и развала ±7 град на скоростях от 10 до 320 км/ч.

Колесо должно выдержать испытание на косой удар, который имитирует столкновение с неподвижным препятствием под углом 30° и на скорости 60 км/ч. Масса груза - 1010±18 кг.

|

|

|

Испытание на герметичность колес для бескамерных шин проводят в жидкостной ванне при давлении воздуха 0,4 МПа в течение 2 минут. При этом не допускается появление пузырьков воздуха через обод.

Испытания шин на долговечность в стендовых и дорожных условиях. Оборудование и аппаратура, применяемая при испытаниях шин.

Испытания колес при динамической радиальной нагрузке проводят на стенде с беговым барабаном для сравнительной оценки усталостной прочности всех элементов колеса в сборе с шиной. При испытаниях имитируют движение колеса по прямой. Пробег должен быть не менее 2000 км при скорости 70…10 км/ч при радиальной нагрузке в 2,5 раза превышающей максимальную вертикальную статическую нагрузку на колесо.

Испытания колес при динамической радиальной нагрузке проводят на стенде с беговым барабаном для сравнительной оценки усталостной прочности всех элементов колеса в сборе с шиной. При испытаниях имитируют движение колеса по прямой. Пробег должен быть не менее 2000 км при скорости 70…10 км/ч при радиальной нагрузке в 2,5 раза превышающей максимальную вертикальную статическую нагрузку на колесо.

На этом стенде проводят ресурсные испытания шин с имитацией реальных нагрузок. Система гидроцилиндров способна нагружать колесо вертикальной силой в 20 кН, менять углы увода ±15 град и развала ±7 град на скоростях от 10 до 320 км/ч.

Колесо должно выдержать испытание на косой удар, который имитирует столкновение с неподвижным препятствием под углом 30° и на скорости 60 км/ч. Масса груза - 1010±18 кг.

Испытание на герметичность колес для бескамерных шин проводят в жидкостной ванне при давлении воздуха 0,4 МПа в течение 2 минут. При этом не допускается появление пузырьков воздуха через обод.

Испытания колес.

Требования и методы испытаний дисков колес из легких сплавов устанавливает ГОСТ 30599-97.

ГОСТ предусматривает следующие виды испытаний:

ü определение механических свойств;

ü контроль размеров ободьев;

ü определение сопротивления усталости колес при изгибе с вращением;

ü определение сопротивления усталости при динамической радиальной нагрузке;

ü определение жесткости боковых закраин обода;

ü определение сопротивления удару под углом 30°;

ü проверка на герметичность;

|

|

|

ü испытание на коррозионную стойкость;

Испытания колес при динамической радиальной нагрузке проводят на стенде с беговым барабаном для сравнительной оценки усталостной прочности всех элементов колеса в сборе с шиной. При испытаниях имитируют движение колеса по прямой. Пробег должен быть не менее 2000 км при скорости 70…10 км/ч при радиальной нагрузке в 2,5 раза превышающей максимальную вертикальную статическую нагрузку на колесо.

Колесо должно выдержать испытание на косой удар, который имитирует столкновение с неподвижным препятствием под углом 30° и на скорости 60 км/ч. Масса груза - 1010±18 кг.

Испытания на коррозионную стой-кость проводят в камере с солевым туманом, содержащим 3 %-ый раст-вор хлористого натрия при относи-тельной влажности 95…98% и температуре +37±2°С в течение 240 часов.

Результаты положительны если коррозия на отдельных участках не влияет на прочность, что должно подтверждаться испытаниями.

Определение жесткости боковых закраин обода проводят на стенде в критических точках окружности бортовых закраин (в зоне вентильного отверстия, напротив спиц и между спицами). При испытаниях к соответствующей бортовой закраине, закрепленной на неподвижном основании стенда, прикладывают к критической точке осевую нагрузку с помощью стержня, имеющего сферический наконечник со скоростью деформации 0,2…2 мм/с – для легковых автомобилей и 0,2…5 мм/с – для грузовых. Результаты положительны при отсутствии трещин (однако допускается пластическая деформация)

При испытании колес на стенде при нагружении изгибом с вращением моделирую эффект боковых сил, действующих на диск колеса при движении на повороте.

Боковая закраина колеса закрепляется на фланце диска, а нагрузочное устройство крепится к привалочной поверхности диска. Испытания проводят при 100% и 150% максимального крутящего момента с частотой нагружения не более 2400 циклов в минуту.

|

|

|