|

Параметры зарубежных электрических погрузочно-транспортных машин

|

|

|

|

| Фирма-изготовитель, страна | Типоразмер | Вместимость ковша, м3 | Габариты, мм | Мощность двигателя, кВт | Кабелеемкость барабана, м | ||

| длина | ширина | высота | |||||

| Кабельные | |||||||

| «Эймко» (США) | 911Е | 0,8 | 120-200 | ||||

| 912Е | 1,7 | ||||||

| 913Е | 2,2 | ||||||

| «Вагнер» (США) | ЕНТ-5В | 3,8 | |||||

| «ГХХ Штеркраде» (Германия) | ЛФ-4,1Е | 1,95 | - | - | - | ||

| ЛФ-12Е | 5,6 | ||||||

| «Экипман Минье» (Франция) | СТ-250НЕ | 1,5 | |||||

| СТ-500НЕ | 0,38 | ||||||

| СТ-350НЕ | 1,95 | - | - | - | |||

| Аккумуляторные | |||||||

| «Майнинг Экипман (США) | 18,4 | - | |||||

| 2,7 | 22,1 | - | |||||

| 3,2 | - | ||||||

| «Интернейшнл продакшен карпорешейн» (США) | 2,55 | 14,8 | - | ||||

| 3,54 | - | ||||||

| «Ингерсолл Ранд» (США) | 3,1 | 14,8 | - | ||||

| «Миндев ЛТД» (Великобритания) | 200Е | - |

Некоторые зарубежные фирмы выпускают электрические погрузочно-транспортные машины с аккумуляторным питанием (см. табл. 5.3), используемые, в основном, на угольных шахтах, опасных по газу или пыли. Расширение области применения этих машин сдерживается невысокой долговечностью аккумуляторных батарей, усложнением и удорожанием стоимости эксплуатации аккумуляторного хозяйства.

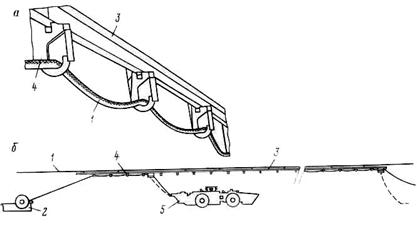

Основной недостаток электрических погрузочно-транспортных машин с питанием по кабелю — снижение маневренности машины и ограничение длины доставки. Для увеличения дальности действия электрических погрузочно-транспортных машин фирма «Эймко» разработала две системы питания машины трехфазным переменным током: от подвешенной к кровле выработки шины, по которой перемещается роликовый токоприемник, соединенный с кабелем машины (рис. 5.4); по кабелю с автоматической крюковой подвеской к монорельсу, закрепленному к кровле выработки (рис. 5.5).

|

|

|

Рис. 5.4. Система подвода электроэнергии к самоходной машине с помощью роликового токоприемника: а — роликовый токоприемник; б, в — схемы работы машины соответственно при движении ее по выработке и при остановленном токоприемнике с размоткой кабеля с барабана машины

В системе с роликовым токоприемником (см. рис. 5.4, а) электроподводящая шина 1, состоящая из четырех троллейных проводов (три фазы и заземление), подвешена к монорельсу 2, по которому перемещается роликовый токоприемник 3, соединенный с погрузочно-транспортной машиной цепью и кабелем 4, наматываемым на кабельный барабан машины 5 (см. рис. 5.4, б). При движении по главным доставочным выработкам машина увлекает за собой роликовый токоприемник. Для изменения направления движения из одной доставочной выработки в другую в местах их сопряжения на монорельсе устанавливают стрелочные переводы, управляемые дистанционно из кабины машины. При повороте машины с доставочной выработки в очистную, где нет электроподводящей шины, роликовый токоприемник останавливается, и машина перемещается к месту погрузки руды, разматывая питающий кабель с кабельного барабана машины (рис. 5.4, б).

Рис. 5.5. Система подвода электроэнергии к самоходной машине с подвеской кабеля к монорельсу: а – крюковые подвески с монорельсом; б – схема укладки кабеля на крюковые подвески по мере продвижения машины по выработке

В системе с автоматической крюковой подвеской кабеля к монорельсу (см. рис. 5.5, а) намотка кабеля 1 осуществляется на барабан 2, который расположен на почве выработки в конце маршрута движения машины (см. рис. 5.5, б). Барабан снабжен электроприводом и гидравлическим устройством, обеспечивающим постоянное натяжение кабеля при наматывании или разматывании его с барабана 2. На монорельсе 3, закрепленном к кровле доставочной выработки, расположены на расстоянии 2 м друг от друга крюковые подвески 4 специальной конструкции, в которых фиксируется кабель 1 по мере продвижения погрузочно-транспортной машины 5 вперед. При обратном движении машины крюковые подвески автоматически освобождаю кабель, который наматывается на стационарно установленный в выработке барабан. Преимущество этой системы — расположение кабеля в безопасной зоне, что исключает его повреждение проходящими по выработке машинами.

|

|

|

5.3. Погрузочно-транспортные машины с погрузочным ковшом и грузонесущим кузовом

Погрузочно-транспортные машины с погрузочным ковшом и грузонесущим кузовом типа ПТ применяются, в основном, для проведения подготовительно-нарезных выработок и иногда на очистных работах при малой производительности и длине доставки не более 100 м.

Отечественной промышленностью выпускаются погрузочно-транспортные машины с ковшом и кузовом двух типоразмеров — ПТ-4 и ПТ-6 (цифра указывает грузоподъемность кузова машины в тоннах). Обе машины снабжены пневматическим приводом с питанием по шлангу.

Технические характеристики отечественных погрузочно-транспортных машин с ковшом и кузовом:

| Типоразмер | ПТ-4 | ПТ-6 |

| Грузоподъемность кузова, т | ||

| Вместимость, м3: | ||

| ковша | 0,2 | 0,5 |

| кузова | 1,5 | 2,5 |

| Размер погружаемого куска, мм | ||

| Установленная мощность привода, кВт | ||

| Скорость передвижения наибольшая, км/ч. | ||

| Габариты, мм: | ||

| длина | ||

| ширина | ||

| высота | ||

| Наибольшая высота при разгрузке ковша, мм | ||

| Масса, т | 4,6 | |

| Завод-изготовитель | Воронежский завод горно-обогатительного оборудования |

В машине ПТ-4 (рис. 5.6) ковш, закрепленный на шарнирной рукояти, поднимается пластинчатой цепью от лебедки спланетарным редуктором и пневматическим двигателем. Кузов машины разгружается опрокидыванием назад от пневмоцилиндра, при этом одновременно откидывается задний борт кузова. Для амортизации ударов рукояти при разгрузке ковша в кузов, в передней части машины установлены отбойные рессоры. Сбоку машины расположены рукоятки системы управления воздухораспределителями и подножка для машиниста.

|

|

|

Рис. 5.6. Погрузочно-транспортная машина ПТ-4: 1 — погрузочный орган (ковш); 2 — ходовая часть; 3 — кузов; 4 — пульт управления; 5 — шарнирная рукоять; 6 — тяговая цепь; 7 — отбойник; 8 — откидной борт кузова

В машинах этого типа все колеса выполнены ведущими. Каждые два колеса, переднее и заднее, кинематически соединены бортовым планетарным редуктором с пневмодвигателем. Остановку машины производят отключением пневмодвигателей, а торможение — противовключением. Разворот машины осуществляют путем вращения колес каждого борта в разные стороны.

Система управления машиной ПТ-4 включает в себя воздухораспределители для непосредственного управления исполнительным органом и механизмом передвижения машины, а также автомасленку для подачи смазки к потребителям сжатого воздуха.

В машине ПТ-6 управление ковшом осуществляется от гидроцилиндров. Кузов при разгрузке опрокидывается двумя гидроцилиндрами вперед в сторону ковша. Для снижения шума выхлопы всех пневмодвигателей выведены внутрь платформы кабины, которая выполнена в виде герметической камеры-глушителя лабиринтного типа.

Машины ПТ-4 и ПТ-6 оборудованы системой пылеподавления. Оросители эжекторного типа, установленные на машине, орошают водой торную массу при внедрении в нее ковша и разгрузке в кузов.

За рубежом погрузочно-транспортные машины с ковшом и кузовом небольшими партиями выпускают фирмы «Атлас-Копко» (Швеция), «Ничмен» (Япония), «Эймко» (США).

Вследствие таких недостатков как низкий КПД пневмопривода, наличие шланга питания пневмопривода, низкая маневренность машины, небольшая длина транспортирования (до 80—100 м) и высокие эксплуатационные расходы, погрузочно-транспортные машины этого типа не получили широкого распространения в горной промышленности.

5.4. Дистанционное управление и автоматизация погрузочно-транспортных машин

Погрузочно-транспортные машины с дистанционным управлением применяют на доставке руды из очистного пространства с увеличенной высотой (камер), когда поддержание кровли в безопасном состоянии усложняется и удорожается ввиду тектонических нарушений и создается опасность для длительного пребывания людей. Использование дистанционного управления способствует более полному извлечению руды при достаточно высоком уровне безопасности ведения очистных работ, а также открывает возможности и перспективу применения самоходных машин при безлюдной выемке полезных ископаемых. При дистанционном управлении машинист находится вне погрузочно-транспортной машины — у пульта управления в безопасном месте с хорошим обзором процесса черпания и передвижения машины в очистной камере.

|

|

|

Дистанционное управление шахтными самоходными машинами осуществляется по кабелю или с помощью радиопередатчика. Управление по кабелю применяют на погрузочных машинах при малых расстояниях их перемещения. Все большее распространение в мировой практике получает радиодистанционное управление, например системы «Торотель» фирмы АРА (Финляндия), принципиальная схема которого приведена на рис. 5.7.

Рис. 5.7. Схема системы дистанционного управления «Торотель» фирмы АРА '(Финляндия): 1 — выключатели и контрольные лампы; 2 — рукоятки и рычаги управления; 3 — кодирование аналоговым цифровым преобразователем и микрокомпьютером; 4 — батареи; 5 — передатчик; 6 — антенна; 7 — приемник; 8 — система аварийной остановки; 9 — декодирование микрокомпьютером; 10 — реле и выключатели; 11 — источник питания

Система радиодистанционного управления «Торотель» включает в себя приемно-передающие устройства, с помощью которых осуществляется метод передачи цифровых данных с применением микропроцессора. Кодированные преобразователем сигналы управления передаются по радио на частоте 27 или 40 МГц при расположении пульта управления на расстоянии от 30 до 100 м от машины.

Управление всеми операциями (как при дистанционном управлении, так и при ручном), когда погрузочно-транспортная машина выведена из очистной камеры, осуществляет машинист: покинув пульт управления, он ведет машину к месту разгрузки и обратно до пульта.

На пульте расположены рукоятки управления движением машины и погрузочным органом, микропроцессор для цифрового кодирования. С помощью микропроцессора каждая команда автоматически повторяется с большой скоростью. При передаче данных используется специальный контрольный код для улучшения устойчивости передачи команд. Изменяя радиочастоту, можно одновременно управлять несколькими погрузочно-транспортными машинами на одном участке без помех в системах дистанционного управления каждой машиной.

|

|

|

Использование в системе радиостанционного управления телекамер и монитора позволяет значительно расширить эксплуатационные возможности этой системы. На погрузочно-транспортной машине устанавливают две телекамеры слежения за движением машины соответственно вперед и назад (рис. 5.8). Изображение передается на монитор, который устанавливают у пульта управления. По сравнению с дистанционным управлением в пределах видимости дистанционное управление через мониторы значительно проще и эффективнее.

Рис. 5.8. Размещение аппаратуры контроля и управления на машине типа ПТ: 1 — двухсторонняя радиоустановка; 2 — телекамера; 3 — телеантенна; 4 — видеопередатчик; 5 — видеопереключатель; 6 — датчик определения угла поворота; 7 — датчики определения положения погрузочного органа; 8 — датчик скорости движения пройденного пути; 9 — распределитель рулевого управления; 10 — датчики, воспринимающие магнитное поле; 11 — распределитель погрузочного органа; 12 — ЭВМ машины

Ведущие зарубежные фирмы по выпуску погрузочно-транспортных машин проводят большие работы по их автоматизации. Фирмой АРА (Финляндия) для управления погрузочно-транспортными машинами с диспетчерского пункта создана сеть передачи различных данных (параметров) на радиочастотах 40—50 МГц с использованием ЭВМ, находящейся в диспетчерском пункте. Параметрами могут являться масса груза в ковше, пройденный путь, продолжительность работы в моточасах, время эксплуатации, данные о состоянии машины (давление масла и температура в двигателе, гидротрансформаторе и гидросистеме, а также в тормозной системе, расход топлива, чистота масла в двигателе и коробке передач).

Сбор данных от датчиков, расположенных на погрузочно-транспортной машине (см. рис. 5.8), осуществляется через контрольные пункты, подключаемые к информационному кабелю, закрепленному к стенке или кровле выработки вдоль маршрута движения машины. Через контрольные пункты обеспечивается передача машине заданий и получение данных об объеме производства или неисправностях в машине, а также наблюдение диспетчером за местонахождением машины.

Блок накопления, расположенный на машине, регулярно замеряет показания датчиков. В конце смены информация из блока накопления поступает в блок передачи, обрабатывается с помощью ЭВМ и выдается в печатном виде с указанием следующих параметров: время рабочего цикла, производительность машины, степень использования ее во времени, давление и температура масла и другие данные о состоянии машины, на основании которых принимают решения о направлении машины на техобслуживание или ремонт.

Ведущими фирмами, изготавливающими и эксплуатирующими самоходные машины, продолжаются работы по совершенствованию систем автоматизации погрузочно-транспортных машин с целью выявления перспектив их использования при безлюдной выемке полезных ископаемых.

5.5. Самоходные транспортные машины

К самоходным транспортным машинам для подземной разработки полезных ископаемых относятся автосамосвалы, самоходные вагоны и средства вспомогательного транспорта.

Автосамосвалы, используемые для транспортирования горной массы, оборудованы дизельным или электрическим приводом и опрокидным кузовом.

Таблица 5.4

|

|

|