|

Выбор средств технологического оснащения

|

|

|

|

| № и название операции | Марка и название оборудования | Приспособление | Режущий инструмент | Средства контроля |

| 00 Заготовитель-ная | Горизонтально-ковочная машина ГКМ | Гидравлические зажимы | Пресс-форма | Штангель-циркуль Шц-1 (0-320) ГОСТ 166-63. Твердомер |

| 05 Фрезерно-центровальная | Фрезерно-центровальный МР-71М | Тиски с призматичес-кими губками ГОСТ4045-57, откидной упор | Дисковая фреза со вставными ножами ВК8 Æ100 мм ГОСТ 6469-69, сверло-зенкер Æ 3,15-7 мм | Штангель-циркуль Шц-1 (0-320) ГОСТ 166-63, калибр пробка |

| 10 Токарная переход 1 (черновой) | Токарно-винторезный с ЧПУ 16К20Ф3 | Специальный клинорычажный комбинированый кулачково и штырьково поводковый патрон с автоматически убирающимися кулачками | Резец прямой проходной левый ВК8 φ = 45˚ ГОСТ 18869-73 | Штангель-циркуль Шц-1 (0-320) ГОСТ 166-63, |

| 10 Токарная переход 2 (чистовой) | Токарно-винторезный с ЧПУ 16К20Ф3 | Специальный клинорычажный комбинированый кулачково и штырьково поводковый патрон с автоматически убирающимися кулачками | Резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73, резец канавочный специальный. | Калибры, шаблоны, штангель-циркуль Шц-1 (0-320) ГОСТ 166-63, синусная линейка ГОСТ 4046-61 |

| 15 Круглошлифо-вальная | Круглошлифо-вальный ВНU 32 | Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 | Круг шлифоваль-ный ПП 40А 12НСТ26Б ГОСТ 2424-67 | Микро- метр (0-300мм) ГОСТ 6507-60, синусная линейка ГОСТ 4046-61 |

| 20 Наладочная | Фрезерный с ЧПУ МАНО 700 | Тиски с призматичес-кими губками ГОСТ4045-57, центр ГОСТ 8757-62 | Концевые фрезы различного диаметра Т15К6 ГОСТ8237-57 | Микро- метр (0-300мм) ГОСТ 6507-60 |

| 25 Фрезерная переход 1 (предвари-тельный) | Фрезерный с ЧПУ МАНО 700 | Тиски с призматичес-кими губками ГОСТ4045-57, центр ГОСТ 8757-62, д/г | Концевые фрезы различного диаметра Т15К6 ГОСТ8237-57 | Микро- метр (0-300мм) ГОСТ 6507-60 |

| 25 Фрезерная переход 2 (чистовой) | Фрезерный с ЧПУ МАНО 700 | Тиски с призматичес-кими губками ГОСТ4045-57, центр ГОСТ 8757-62, д/г | Концевые фрезы различного диаметра Т15К6 ОСТ8237-57 | Микро- метр (0-300мм) ГОСТ 6507-60 |

| 30 Слесарная | Слесарный стол | Слесарные приспособления | Пневмоинструмент, напильники ГОСТ72698-60 | - |

| 35 Координатно-расточная | Координатно-расточной 2А450 | Тиски с призматичес-кими губками ГОСТ4045-57, центр ГОСТ 8757-62, д/г | Спиральное сверло Т15К6 ГОСТ10902-64, сверло- зенкер ВК8 ГОСТ12122-66 | Шц1(0-125мм) ГОСТ166-80, калибры. |

| 40 Меднение | Слесарный стол | Тиски с призматичес-кими губками ГОСТ4045-57 | Кисти из нейло-волокна ГОСТ5021-87 | - |

| 45 Цементация | Термопечь | ----------- | ---------- | Твёрдомер |

| 50 Закалка | Термопечь | ----------- | ---------- | Твёрдомер |

| 55 Моечная | Моечная машина Ocifel | Специальная подставка (тара) | Водный раствор тринатрий- фосфата | ----------- |

| 60 Центрошлифо-вальная | Центрошлифо-вальный ZSM5100 | Тиски с призматичес-кими губками ГОСТ4045-57, упор | Шлифоваль-ная головка с углом конуса 60° ГК Э50СМ1Б,К ГОСТ 2447-64 | Калибр-пробка |

| 65 Слесарная | Слесарный стол | Слесарные приспособления, тиски с призматичес-кими губками ГОСТ4045-57 | Комплект метчиков М6-Н6, М5-Н10 по ТУ 857-2680-1958 | Резьб-овые калибры |

| 70 Круглошлифо-вальная переход 1 (предвари-тельный) | Круглошлифо-вальный ВНU 32 | Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 | Круг шлифоваль-ный ПП 40А 12НСТ26Б ГОСТ 2424-67 | Микро- метр (0-300мм) ГОСТ 6507-60, синусная линейка ГОСТ 4046-61 |

| 70 Круглошлифо-вальная переход 2 (чистовой) | Круглошлифо-вальный ВНU 32 | Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 | Круг шлифоваль-ный ПП 40А 12НСТ26Б ГОСТ 2424-67 | Микро- метр (0-300мм) ГОСТ 6507-60, синусная линейка ГОСТ 4046-61 |

| 75 Слесарная | Слесарный стол | Слесарные приспособления, тиски с призматичес-кими губками ГОСТ4045-57 | Комплект метчиков М6-Н6, М5-Н10 по ТУ 857-2680-1958 | Резьбовые калибры |

| 80 Слесарная | Слесарный стол | Слесарные приспособления, тиски с призматичес-кими губками ГОСТ4045-57 | Маркёр | ---------- |

| 85 Моечная | Моечная машина Ocifel | Специальная подставка (тара) | Водный раствор тринатрий- фосфата | ----------- |

| 90 Контрольная | Контрольный стол | --------- | --------- | Все необхо-димые средства контроля |

|

|

|

|

|

|

6. РАСЧЕТ ПРИПУСКОВ НА ОБРАБОТКУ

Задача раздела - определить припуски на обработку одной самой точной поверхности детали и сравнить её размер с ранее выбранными припусками на обработку.

Расчёт припусков состоит в определении толщины слоя материала, удаляемого в процессе обработки заготовки. Припуск должен быть минимальным, чтобы уменьшить количество снимаемого материала и расходы на обработку, и в то же время достаточным, чтобы исключить появление на обработанной поверхности дефектов (шероховатость, чернота, отбеленный слой и т. п.) черновых операций.

Припуск на самую точную поверхность 20 Æ45g5( ) рассчитаем аналитическим методом по переходам [13], [14]. Результаты расчета будем заносить в таблицу 6.1.

) рассчитаем аналитическим методом по переходам [13], [14]. Результаты расчета будем заносить в таблицу 6.1.

1) В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и кончая окончательной обработкой; заготовительной операции присваиваем № 00.

2) В графу 3 записываем квалитет точности, получаемый на каждом переходе. По таблице 1.2. [3] определяем величину Td допуска для каждого квалитета и записываем в графу 4.

3) Для каждого перехода определяем составляющие припуска. По таблице 6.1 и 6.2 [3] определяем суммарную величину, a = hд + Rz, где Rz - высота неровностей профиля мм, hд - глубина дефектного слоя мм. Значение a заносим в графу 5 таблицы 6.1.

По формуле D = 0,25Td [3] определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе. Значение D заносим в графу 6 таблицы 6.1.

Погрешность установки e заготовки в приспособлении на каждом переходе, где совпадают технологическая и измерительная база принимаем равной нулю. Для случаев несовпадения баз значения e имеются в литературе [14]. Значение e заносим в графу 7 таблицы 6.1. Для переходов 00 в графе 7 делаем прочерк.

|

|

|

4) Определяем предельные значения припусков на обработку для каждого перехода, кроме 00.

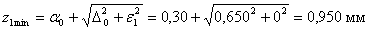

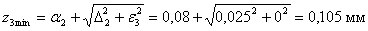

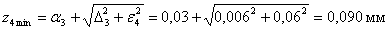

Минимальное значение припуска определяем по формуле [3]:

. (6.1)

. (6.1)

Здесь и далее индекс i относится к данному переходу, i-1 - к предыдущему переходу, i+1 - к последующему переходу.

;

;

;

;

;

;

.

.

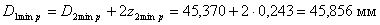

Определим расчётный минимальный размер Dр для каждого перехода по формуле [5]:

; (6.2)

; (6.2)

;

;

;

;

;

;

.

.

Округлим значение Dp для каждого перехода до того же знака десятичной дроби, с каким задан допуск на размер для этого перехода, в сторону увеличения.

;

;

;

;

;

;

;

;

.

.

Округлённые значения Dр заносим в графу 8 таблицы 6.1.

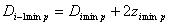

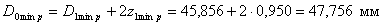

Определим максимальный размер для каждого перехода по формуле [5]:

; (6.3)

; (6.3)

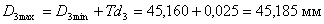

;

;

;

;

;

;

;

;

.

.

Максимальное значение размера заносим в графу 9 таблицы 6.1.

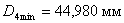

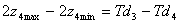

Максимальное значение припуска определяем по формуле [5]:

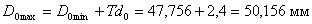

; (6.4)

; (6.4)

;

;

;

;

;

;

.

.

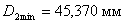

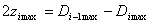

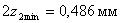

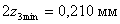

Минимальное значение припуска на диаметр:

;

;

;

;

;

;

.

.

Значение 2zmin и 2zmax заносим в графы 10 и 11 таблицы 6.1. В строке, соответствующей переходу 00, делаем прочерк.

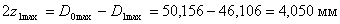

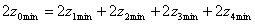

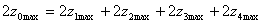

Определяем общий припуск на обработку z0, суммируя промежуточные припуски:

;

;

;

;

;

;

Значение z0max и z0min заносим в строку 7 таблицы 6.1.

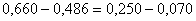

Проверим правильность расчётов по формулам [5]:

; (6.5)

; (6.5)

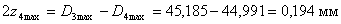

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

; (6.6)

; (6.6)

;

;

.

.

где Tdзаг – допуск на размер заготовки; Tdдет – допуск на размер готовой детали.

Проверка сходится, следовательно, припуски рассчитаны, верно.

Таблица 6.1

|

|

|