|

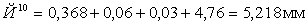

Расчёт припусков на обработку

|

|

|

|

| № оп | Название операции | JT | Td | α | Δ | ε | Dmin | Dmax | 2zmin | 2zmax |

| 00 | Заготовитель-ная | 16 | 2,400 | 0,30 | 0,65 | - | 47,756 | 50,156 | - | - |

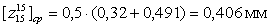

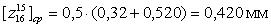

| 10 | Токарная (черновая) | 12 | 0,250 | 0,18 | 0,063 | 0 | 45,856 | 46,106 | 1,900 | 4,050 |

| 15 | Токарная (чистовая) | 10 | 0,070 | 0,08 | 0,025 | 0 | 45,370 | 45,440 | 0,486 | 0,666 |

| 80 | Кругло- шлифовальная (предваритель-ная) | 7 | 0,025 | 0,03 | 0,006 | 0,06 | 45,160 | 45,185 | 0,210 | 0,255 |

| 85 | Кругло- шлифовальная (чистовая) | 5 | 0,011 | 0,02 | 0,003 | 0,05 | 44,980 | 44,991 | 0,180 | 0,194 |

| 2z0min | 2,776 | 2z0max | 5,165 | |||||||

Схема расположения припусков, допусков и операционных размеров для поверхности 20 Æ45g5 представлена на рисунке 6.1. Припуски и допуски на остальные поверхности определяем табличным методом [7]. В качестве заготовки используем сортовой прокат. Все интересующие допуски и припуски на остальные размеры смотреть в разделе 3.1. данного дипломного проекта.

Рис. 6.1. Схема расположения припусков, допусков и операционных размеров для поверхности 20 Æ45g5( )

)

7. РАЗМЕРНЫЙ АНАЛИЗ В РАДИАЛЬНОМ НАПРАВЛЕНИИ

Задача раздела – необходимо выявить размерные контуры для каждого из замыкающих звеньев (припусков, размеров и отклонений от концентричности, получаемых косвенным путем), то есть проверить размерную корректность в радиальном направлении.

7.1 Основные термины, относящиеся к размерному анализу

Размерный анализ технологических процессов изготовления деталей машин включает специальные способы выявления и фиксации связей размерных параметров детали при ее изготовлении, а так же методы расчета этих параметров путем решения размерных цепей.

Операционная размерная цепь – совокупность размеров или иных размерных параметров, образующих замкнутый контур и определяющих связь между операционными размерами или другими параметрами на различных стадиях обработки заготовки.

|

|

|

Звено размерной цепи – размер или иной точностной параметр детали на различных стадиях ее изготовления: припуск, величина пространственной погрешности (отклонение от концентричности, параллельности, перпендикулярности, изогнутость оси), толщина покрытия или насыщения поверхности химическими элементами.

Составляющее звено – размер или иной размерный параметр, предписанный к обязательному выполнению в ходе технологического процесса в пределах заданного допуска.

Замыкающее звено операционной размерной цепи – размер или иной размерный параметр, который получается в результате выполнения составляющих звеньев. Замыкающими звеньями могут быть операционные припуски и чертежные размеры, или иные размерные параметры получаемые косвенно в результате выполнения операционных размеров.

Уравнение размерной цепи – математическое выражение, устанавливающее взаимосвязь между замыкающим и составляющими звеньями отдельной размерной цепи, входящей в размерную схему.

Проектная (прямая) задача позволяет определить при ее решении промежуточные операционные размеры исходной заготовки исходя из окончательных размеров детали и проектного варианта технологического процесса.

Проверочная (обратная) задача при ее решении позволяет провести размерный анализ действующего или спроектированного процесса и по известным характеристикам операционных размеров определить характеристики замыкающих звеньев.

7.2 Размерные цепи и их уравнения

В общем случае уравнение операционных размерных цепей (уравнение номиналов) выглядят следующим образом [17], [18]:

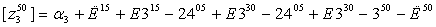

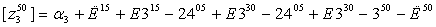

, (7.1)

, (7.1)

где [A] – номинальное значение замыкающего звена;

Аi – номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

ξi – передаточные отношения, характеризующие расположение звеньев по величине и направлению (ξi = 1 для увеличивающих звеньев, ξi = -1 для уменьшающих звеньев).

|

|

|

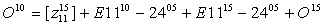

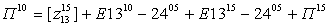

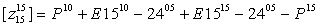

Уравнения замыкающих звеньев:

;

;

;

;

;

;

.

.

После этого проверяем точность изготовления детали. Проверка размерной корректности путем решения обратной задачи позволяет до начала расчетов размерных цепей убедиться в том, что намеченный вариант технологии изготовления обеспечит получение готовых деталей в соответствии с требованиями рабочего чертежа.

7.3 Проверка условий точности изготовления детали

Проверка проводится для чертежных размеров и технических требований на расположение поверхностей детали, которые выполнялись косвенно, и являются замыкающими звеньями в размерных цепях. Условие выполнения точности выглядит следующим образом [17], [18]:

ТАчерт ≥ ω[A], (7.2)

где ТАчерт – допуск по чертежу размера или пространственного отклонения;

ω[A] – погрешность этого же параметра, возникающая в ходе выполнения техпроцесса.

Величины ω[A] определяются из уравнений погрешностей методом максимума – минимума для условий производства с отсутствием брака по проверяемому параметру Ачерт.

Погрешность (поле рассеяния) замыкающего звена при расчете по методу максимума – минимума можно найти из уравнения [17], [18]:

при n-1

при n-1  4; (7.3)

4; (7.3)

при n-1 > 4; (7.4)

при n-1 > 4; (7.4)

где ωА – погрешность i-го звена;

n – число составляющих звеньев;

xi – коэффициент влияния составного звена на замыкающее звено;

n – общее число звеньев в уравнении припуска;

l - коэффициент соотношения между законом распределения величины Аi и законом нормального распределения. Определяется по таблице 4.4 [17], для эксцентриситетов l = 0,127, для размеров l2 = 1/9;

tD – коэффициент риска, (tD = 3,0).

При расчете принимаем ωАi = TАi, где ТАi – технологический допуск i-го звена.

После построения размерной схемы в радиальном направлении, получаем следующие уравнения размеров и эксцентриситетов, полученных косвенным путем, и проверяем, обеспечивается ли условие точности (7.2).

0,20 > 0,17 – условие выполняется;

0,18 > 0,169 – условие выполняется;

0,18 > 0,169 – условие выполняется;

0,18 > 0,169 – условие выполняется;

0,18 > 0,169 – условие выполняется.

Значение a является функцией от количества углерода в стали a = f (С), для стали Р6М5 это значение выбрано по справочной литературе [18]. Оно равно при С = 0,8%, a = 0,1, wa = 0,03.

|

|

|

Вывод: условие корректности размерных звеньев цепи выполняется.

Составим уравнения замыкающих операционных припусков:

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

7.4 Расчет припусков

Определим минимальные значения операционных припусков по формуле [17], [18]:

- на черновой и чистовой токарной обработке (операции 10 и 15) и на операции шлифование (операции 40, 45, 50 и 55)

zimin=(Rz + h +Ü)i-1 (7.5)

где Rz i-1, h i-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке (значения берутся из приложения 4 [17]);

Ü i-1 – величина радиального биения на предыдущей обработке.

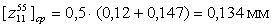

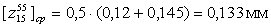

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

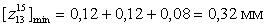

Рассчитаем величины колебаний операционных припусков, используя формулы [17], [18]:

при n-1

при n-1  4; (7.6)

4; (7.6)

при n-1 > 4; (7.7)

при n-1 > 4; (7.7)

где ωА – погрешность i-го звена;

n – число составляющих звеньев;

xi – коэффициент влияния составного звена на замыкающее звено;

n – общее число звеньев в уравнении припуска;

l - коэффициент соотношения между законом распределения величины Аi и законом нормального распределения. Определяется по таблице 4.4 [17], для эксцентриситетов l2 = 0,127, для размеров l2 = 1/9;

tD – коэффициент риска, (tD = 3,0).

При расчете принимаем ωАi = TАi, где ТАi – технологический допуск i-го звена.

При этом, если в размерную цепь входит диаметральный размер, то при подстановке в формулу его допуск необходимо поделить на 2.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

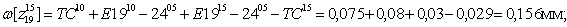

Определим максимальные значения операционных припусков по формуле [17], [18]:

(7.8)

(7.8)

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

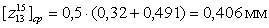

Определим средние значения операционных припусков по формуле [17], [18]:

(7.9)

(7.9)

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

7.5 Расчёт операционных размеров

Цель расчётов – определить величины номинальных и предельных значений операционных размеров в радиальном направлении.

Произведем расчет значений операционных размеров по способу средних значений [17], [18]. Найдем средние значения размеров, известных заранее (значения с чертежа), затем поделим их пополам, чтобы найти средние значения радиусов, а не диаметров.

|

|

|

2W65 = 1,7-0,014 мм; 2Wmin = 1,7 - 0,014 = 1,686 мм; 2Wmax = 1,7 мм; 2Wср = = 1,693 мм; Wср = 0,847 мм;

2Ё55 = 10,2-0,027 мм; 2Ёmin = 10,2 - 0,027 = 10,173 мм; 2Ёmax = 10,2 мм; 2Ёср = = 10,187 мм; Ёср = 5,094 мм;

2О55 = 12,07-0,018 мм; 2Оmin = 12,07 - 0,018 = 12,052 мм; 2Оmax = 12,07 мм; 2Оср = = 12,061 мм; Оср = 6,031 мм;

2Р55 = 8,7-0,015 мм; 2Рmin = 8,7 - 0,015 = 8,685 мм; 2Рmax = 8,7 мм; 2Рср = = 8,693 мм; Рср = 4,346 мм;

2G45 = 3-0,014 мм; 2Gmin = 3 - 0,014 = 2,986 мм; 2Gmax = 3 мм; 2Gср = 2,993 мм; Gср = 1,497 мм;

[2Й30] = 9,5±0,075 мм; 2Йmin = 9,5 – 0,075 = 9,425 мм; 2Йmax = 9,5+0,075 = 9,575 мм; 2Йср = 9,5 мм; Йср = 4,750 мм;

[2С30] = 8,7-0,015 мм; 2Сmin = 8,7 - 0,015 = 8,685 мм; 2Сmax = 8,7 мм; 2Сср = = 8,693 мм; Сср = 4,346 мм;

[2П30] = 9,5±0,075 мм; 2Пmin = 9,5 – 0,075 = 9,425 мм; 2Пmax = 9,5+0,075 = 9,575 мм; 2Пср = 9,5 мм; Пср = 4,750 мм;

[2Т30] = 5,0±0,060 мм; 2Тmin = 5 – 0,060 = 4,940 мм; 2Тmax = 5+0,060 = 5,060 мм; 2Тср = 5,0 мм; Тср = 2,5 мм.

Найденные средние значения подставим в уравнения операционных размерных цепей, решая эти уравнения, мы получим средние значения операционных размеров.

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Составим таблицу, в которой укажем значения операционных размеров в радиальном направлении.

Таблица 7.1

Значения операционных размеров в радиальном направлении

| Симво-льное обозна-чение | Минимальный размер, мм 2Amin =Aср -TA/2 | Максимальный размер, мм 2Amax =Aср +TA/2 | Средний размер, мм | Окончательная запись в требуемой форме, мм |

| 2О00 | 15,500 | 16,000 | 15,750 | 16-0,50 |

| 2Ё10 | 12,204 | 12,384 | 12,294 | 12,384-0,18 |

| 2С10 | 9,578 | 9,728 | 9,653 | 9,728-0,15 |

| 2Т10 | 5,740 | 6,080 | 5,910 | 6,08-0,34 |

| 2Р10 | 10,454 | 10,604 | 10,529 | 10,604-0,15 |

| 2П10 | 10,372 | 10,552 | 10,462 | 10,552-0,18 |

| 2О10 | 14,184 | 14,364 | 14,274 | 14,364-0,18 |

| 2Й10 | 10,286 | 10,436 | 10,361 | 10,436-0,15 |

| 2Т15 | 4,991 | 5,049 | 5,020 | 5,02±0,029 |

| 2П15 | 9,491 | 9,549 | 9,520 | 9,52±0,029 |

| 2С15 | 8,683 | 8,741 | 8,712 | 8,712±0,029 |

| 2Й15 | 9,491 | 9,549 | 9,520 | 9,52±0,029 |

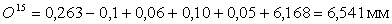

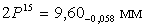

| 2Р15 | 9,542 | 9,60 | 9,571 | 9,60-0,058 |

| 2О15 | 13,012 | 13,082 | 13,047 | 13,082-0,07 |

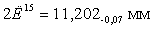

| 2Ё15 | 11,132 | 11,202 | 11,167 | 11,202-0,07 |

| 2G40 | 3,655 | 3,68 | 3,668 | 3,68-0,025 |

| 2G45 | 2,986 | 3,000 | 2,993 | 3-0,014 |

| 2Р50 | 8,950 | 8,986 | 8,968 | 8,986-0,036 |

| 2О50 | 12,315 | 12,358 | 12,337 | 12,358-0,043 |

| 2Ё50 | 10,435 | 10,478 | 10,457 | 10,478-0,043 |

| 2Р55 | 8,685 | 8,700 | 8,693 | 8,7-0,015 |

| 2О55 | 12,052 | 12,070 | 12,061 | 12,07-0,018 |

| 2Ё55 | 10,173 | 10,200 | 10,187 | 10,2-0,027 |

| 2W65 | 1,686 | 1,700 | 1,693 | 1,7-0,014 |

| [2Й30] | 9,425 | 9,575 | 9,500 | 9,5±0,075 |

| [2С30] | 8,685 | 8,700 | 8,693 | 8,7-0,015 |

| [2П30] | 9,425 | 9,575 | 9,500 | 9,5±0,075 |

| [2Т30] | 4,940 | 5,060 | 5,000 | 5,0±0,060 |

Значения всех рассчитанных припусков и операционных размеров (в окончательном виде) заносим в схему размерного анализа в радиальном направлении 06.М15.660.08.09.

Расчёт диаметральных размеров расчётно-аналитическим методом представлен в разделе 6 данного дипломного проекта.

8. НОРМИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Задача раздела - определить содержание операций технологического процесса, рассчитать режимы резания, и нормы времени на все операции.

|

|

|

8.1 Определение режимов резания

Режим резания - это сочетание глубины резания, подачи и скорости резания. Наша задача состоит в том, чтобы найти возможное единственное сочетание элементов режима резания, которое обеспечивает экстремальное значение критериев оптимальности (например, минимальная себестоимость).

1) Рассчитаем режимы резания на операцию 00 заготовительную. Для выбранной операции - заготовительная - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - отрезка пилой.

Разработку режима резания при отрезке начинают с установления характеристики режущего инструмента. Режущий инструмент – пила 25´0,95´3505´4р.

Скорость движения пилы  – выбрана по таблице [2].

– выбрана по таблице [2].

2) Рассчитаем режимы резания на операцию 05 фрезерно-центровальную. Для выбранной операции – фрезерно-центровальная - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за два перехода - фрезерование торцев 20 и 23, сверление центровых отверстий 21 и 22.

Разработку режима резания на фрезерно-центровальной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – дисковая фреза со вставными ножами ВК8 Æ100 мм ГОСТ 6469-69, сверло-зенкер Æ 3,15-7 мм.

Основные параметры резания при фрезеровании:

Переход 1

¨ глубина резания: t = 8 мм;

¨ подача: S z = 0,25 мм/зуб выбираем по таблице 33 [2];

¨ скорость резания:  ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 39 [2];

D – диаметр фрезы;

z – число зубьев фрезы;

Т – период стойкости инструмента;

t – глубина резания;

Sz – подача;

В – параметр срезаемого слоя;

x, y, q, m, u, p – показатели степени, выбираем по таблице 39 [2];

Kυ – поправочный коэффициент на скорость резания равен:

,

,

где  коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

,

,

где  коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

- коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

;

;

¨ частота вращения инструмента:

;

;

По паспорту станка принимаем S = 2,0 мм/об и n = 1500 об/мин.

¨ сила резания:

,

,

где  – постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 41 [2];

z – число зубьев фрезы;

n – частота вращения фрезы;

поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

поправочный коэффициент на качество обрабатываемого материала, выбираем по таблице 9 [2].

;

;

.

.

¨ мощность резания:

.

.

Станок по мощности проходит.

Основные параметры резания при сверлении:

Переход 2

¨ глубина резания:  ;

;

где D – диаметр сверла;

¨ подача: S = 0,06 мм/об, выбираем по таблице 25 [2];

¨ скорость резания:  ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 28 [2];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, q, m – показатели степени, выбираем по таблице 28 [2];

Kυ – поправочный коэффициент на скорость резания равен:

,

,

где  коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент, учитывающий глубину сверления, выбираем по таблице 31 [2];

- коэффициент, учитывающий глубину сверления, выбираем по таблице 31 [2];

;

;

;

;

¨ частота вращения инструмента:

;

;

По паспорту станка принимаем S = 0,05 мм/об и n = 5000 об/мин.

¨ крутящий момент и осевая сила:

,

,

,

,

где  – постоянная величина для определённых условий обработки, выбираем по таблице 32 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 32 [2];

коэффициент, учитывающий фактические условия обработки;

коэффициент, учитывающий фактические условия обработки;

;

;

;

;

.

.

¨ мощность резания:

.

.

Станок по мощности проходит.

3) Рассчитаем режимы резания на операцию 10 токарную (черновую). Для выбранной операции – токарной (черновой) - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - точение поверхностей 3, 6, 8, 10, 11, 12, 13, 14, 15, 16 и 19.

Разработку режима резания на токарной (черновой) операции начинают с установления характеристики режущего инструмента. Режущий инструмент – резец прямой проходной левый ВК8 φ = 45˚ ГОСТ 18869-73.

Основные параметры резания при точении:

Переход 1

¨ глубина резания: t = 5 мм;

¨ подача: S = 0,8 мм/об выбираем по таблице 11 [2];

¨ скорость резания:  ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 39 [2];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, m – показатели степени, выбираем по таблице 17 [2];

Kυ – поправочный коэффициент на скорость резания равен:

,

,

где  коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

,

,

где  коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

- коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

;

;

¨ частота вращения инструмента:

;

;

По паспорту станка принимаем S = 0,8 мм/об и n = 2000 об/мин.

¨ сила резания:

,

,

где  – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

поправочный коэффициент на качество обрабатываемого материала:

поправочный коэффициент на качество обрабатываемого материала:

,

,

где  коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

;

;

¨ мощность резания:

.

.

Станок по мощности проходит.

4) Рассчитаем режимы резания на операцию 15 токарную (чистовую). Для выбранной операции – токарной (чистовой) - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - точение поверхностей 3, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 и 19.

Разработку режима резания на токарной (чистовой) операции начинают с установления характеристики режущего инструмента. Режущий инструмент – резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73, копир на конус Морзе 1.

Основные параметры резания при точении:

Переход 1

¨ глубина резания: t = 2 мм;

¨ подача: S = 0,6 мм/об выбираем по таблице 14 [2];

¨ скорость резания:  ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 17 [2];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, m – показатели степени, выбираем по таблице 17 [2];

Kυ – поправочный коэффициент на скорость резания равен:

,

,

где  коэффициент, учитывающий качество обрабатываемого материала;

коэффициент, учитывающий качество обрабатываемого материала;

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный материал, выбираем по таблице 6 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

- коэффициент, учитывающий состояние поверхности заготовки, выбираем по таблице 5 [2];

,

,

где  коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

коэффициент, характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

- коэффициент, характеризующий обрабатываемый материал.

- коэффициент, характеризующий обрабатываемый материал.

;

;

¨ частота вращения инструмента:

;

;

По паспорту станка принимаем S = 0,5 мм/об и n = 3200 об/мин.

¨ сила резания:

,

,

где  – постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

– постоянная величина для определённых условий обработки, выбираем по таблице 22 [2];

поправочный коэффициент на качество обрабатываемого материала:

поправочный коэффициент на качество обрабатываемого материала:

,

,

где  коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

коэффициенты, учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

;

;

¨ мощность резания:

.

.

Станок по мощности проходит.

5) Рассчитаем режимы резания на операцию 20 фрезерную. Для выбранной операции – фрезерной - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - фрезерование поверхностей 16, 17, 18.

Разработку режима резания на фрезерной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – дисковая фреза со вставными ножами ВК8 Æ100 мм

Основные параметры резания при фрезеровании:

Переход 1

¨ глубина резания: t = 8,5 мм;

¨ подача: S z = 0,25 мм/зуб выбираем по таблице 33 [2];

¨ скорость резания:  ,

,

где Сυ – постоянная величина для определённых условий обработки, выбираем по таблице 39 [2];

D – диаметр фрезы;

z – число зубьев фрезы;

Т – период стойкости инструмента;

t – глубина резания;

Sz – подача;

В – параметр срезаемого слоя;

x, y, q, m, u, p – показатели степени, выбираем по таблице 39 [2];

Kυ – поправочный коэффициент на скорость резания ра

|

|

|