|

Работа гидросистемы аварийного флюгирования воздушных винтов и останова двигателей.

|

|

|

|

Гидравлическая сеть аварийного флюгирования воздушных винтов и оста нова двигателей питается непосредственно от гидроаккумулятора тормозов 24-5636. Таким образом обеспечивается питание этой сети, как и сети торможения, в случае потери давления в общей сети гидросистемы. Жидкость, поступающая в сеть флюгирования, проходит через редукционный клапан 42,где давление снижается до 60±5 кгс/см2,и подводится к двум кранам 43флюгирования левого и правого винтов и останова двигателей. От кранов флюгирования трубопроводы проложены к отсечным клапанам 45, расположенным на противопожарных перегородках, и далее к золотникам агрегатов Р68ДТ-24М и АДТ-24М. Трубопровод слива из каждого крана выведен через подпорный клапан в дренажный бачок 44.При исходном положении рукояток

кранов ЭТ56трубопроводы флюгирования сообщены с трубопроводом слива. Трубопровод от агрегатов Р68ДТ-24М и АДТ-24М двигателя сообщен через отсечной клапан и бачок 46 с атмосферой. Отсечной клапан установлен для предупреждения повышения давления в трубопроводе флюгирования из-за не герметичности клапана крана флюгирования и закупорки сливной линии. Отсечной клапан перепускает небольшое количество жидкости - до 300 см3/минв бачок без повышения давления в золотниках АДТ-24М и Р68ДТ-24М. Отсечные клапаны предупреждают также произвольное флюгирование винтов и останов двигателей в случае закупорки трубопровода флюгирования на участке от крана флюгирования до отсечного клапана и последующего температурного расширения жидкости.

кранов ЭТ56трубопроводы флюгирования сообщены с трубопроводом слива. Трубопровод от агрегатов Р68ДТ-24М и АДТ-24М двигателя сообщен через отсечной клапан и бачок 46 с атмосферой. Отсечной клапан установлен для предупреждения повышения давления в трубопроводе флюгирования из-за не герметичности клапана крана флюгирования и закупорки сливной линии. Отсечной клапан перепускает небольшое количество жидкости - до 300 см3/минв бачок без повышения давления в золотниках АДТ-24М и Р68ДТ-24М. Отсечные клапаны предупреждают также произвольное флюгирование винтов и останов двигателей в случае закупорки трубопровода флюгирования на участке от крана флюгирования до отсечного клапана и последующего температурного расширения жидкости.

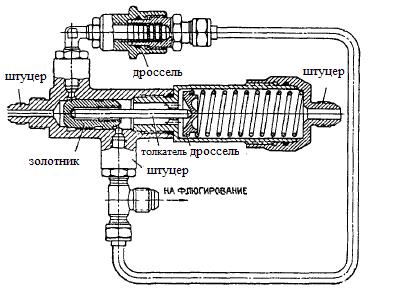

Рис.9. Схема работы гидросистемы аварийного флюгирования воздушных винтов и останова двигателей.

а-исходное положение, б-винт зафлюгирован.

|

|

|

1-редуктор,2-кран флюгирования,3,4-золотники АДТ-24М и Р68ДТ-24М,5-отсечной клапан,6-дренажный бачок,7-подпорный клапан,8-бачок.

Для аварийного флюгирования винта и останова двигателя необходимо рукоятку соответствующего крана ЭТ56-470 расконтрить поворотом против часовой стрелки, оттянуть вверх, развернуть против часовой стрелки и оставить ее в оттянутом положении. Клапаны крана при подъеме рукоятки вначале перекроют сливную линию, а затем сообщат линию давления с линией флюгирования. Жидкость под давлением поступит к отсечному клапану и при расходе, значительно большем 300 см3/мин, перебросит золотник отсечного клапана в положение, при котором линия сброса в бачок окажется закрытой, а линия от крана флюгирования сообщится непосредственно с золотником АДТ-24М, отсекающим подачу топлива в двигатель, и с золотником Р68ДТ-24М, включающим систему флюгирования винта. При длительном выдерживании крана флюгирования в открытом положении возможно повышение давления в линии флюгирования до 93 кгс/см2.Это происходит вследствие внутреннего перетекания жидкости в редукторе ГА 159/5 и допускается по условиям работы сети флюгирования. При возвращении рукоятки крана в исходное положение канал подачи жидкости из напорной линии в линию флюгирования перекрывается, и затем линия флюгирования сообщается со сливным трубопроводом. При этом давление из золотников агрегатов АДТ-24М и Р68ДТ-24М стравливается, позволяя золотникам вернуться в исходное положение. При расфлюгировании часть жидкости из золотников АДТ-24М и Р68ДТ-24М сбрасывается через подпорный клапан в дренажный бачок. После установки золотника отсечного клапана в исходное положение некоторое количество жидкости отводится через дренаж в атмосферу. Подпорные клапаны регулируются на открытие при повышении давления более 1,5±0,3 кгс/см2и предназначены для предотвращения вытекания жидкости из трубопроводов флюгированпя и исключения тем самым возможности попадания в трубопроводы воздуха и накопления в них влаги. Конструкция агрегатов выполнена так, что их клапаны практически полностью герметичны, и утечки жидкости в дренажный бачок не происходит ни при исходном положении рукоятки крана, ни в положении «Зафлюгировано». Однако для того чтобы дренажный бачок не переполнялся и в нем не возникало противодавление при несвоевременном удалении из него жидкости после многократного срабатывания системы в процессе проверок или в случае нарушения герметичности клапанов, из верхней части бачка выведен дренажный трубопровод в отсек передней ноги шасси. Дополнительно двумя отверстиями диаметром около 0,7 мм осуществлен дренаж внутренней полости бачка в кабину.

Для аварийного флюгирования винта и останова двигателя необходимо рукоятку соответствующего крана ЭТ56-470 расконтрить поворотом против часовой стрелки, оттянуть вверх, развернуть против часовой стрелки и оставить ее в оттянутом положении. Клапаны крана при подъеме рукоятки вначале перекроют сливную линию, а затем сообщат линию давления с линией флюгирования. Жидкость под давлением поступит к отсечному клапану и при расходе, значительно большем 300 см3/мин, перебросит золотник отсечного клапана в положение, при котором линия сброса в бачок окажется закрытой, а линия от крана флюгирования сообщится непосредственно с золотником АДТ-24М, отсекающим подачу топлива в двигатель, и с золотником Р68ДТ-24М, включающим систему флюгирования винта. При длительном выдерживании крана флюгирования в открытом положении возможно повышение давления в линии флюгирования до 93 кгс/см2.Это происходит вследствие внутреннего перетекания жидкости в редукторе ГА 159/5 и допускается по условиям работы сети флюгирования. При возвращении рукоятки крана в исходное положение канал подачи жидкости из напорной линии в линию флюгирования перекрывается, и затем линия флюгирования сообщается со сливным трубопроводом. При этом давление из золотников агрегатов АДТ-24М и Р68ДТ-24М стравливается, позволяя золотникам вернуться в исходное положение. При расфлюгировании часть жидкости из золотников АДТ-24М и Р68ДТ-24М сбрасывается через подпорный клапан в дренажный бачок. После установки золотника отсечного клапана в исходное положение некоторое количество жидкости отводится через дренаж в атмосферу. Подпорные клапаны регулируются на открытие при повышении давления более 1,5±0,3 кгс/см2и предназначены для предотвращения вытекания жидкости из трубопроводов флюгированпя и исключения тем самым возможности попадания в трубопроводы воздуха и накопления в них влаги. Конструкция агрегатов выполнена так, что их клапаны практически полностью герметичны, и утечки жидкости в дренажный бачок не происходит ни при исходном положении рукоятки крана, ни в положении «Зафлюгировано». Однако для того чтобы дренажный бачок не переполнялся и в нем не возникало противодавление при несвоевременном удалении из него жидкости после многократного срабатывания системы в процессе проверок или в случае нарушения герметичности клапанов, из верхней части бачка выведен дренажный трубопровод в отсек передней ноги шасси. Дополнительно двумя отверстиями диаметром около 0,7 мм осуществлен дренаж внутренней полости бачка в кабину.

|

|

|

Характерные неисправности и методы их устранения

Характерные неисправности и методы их устранения

-Быстрое падение давления в гидроаккумуляторе тормозов.

Проверить давления азота в гидроаккумуляторе тормозов.

Дозарядить гидроаккумулятор тормозов азотом.

Давление азота должно быть 60±3 кгс/см2.

Проверить перетекание на слив тормозных клапанов УГ-92/2.

При перетекании более 10 см3 за 10 мин заменитьУГ-92/2.

Проверить перетекание на слив перепускного клапана 24-5619М-0.

При перетекании более чем 60 см3 за 10 мин перепускной клапан 24-5619М-0 заменить.

Проверить перетекание на слив редукционного клапана ГА-159/5.

При перетекании более чем 40 см3 за 10 мин ГА159/5 заменить.

Проверить герметичность обратных клапанов в линии зарядки гидроаккумулятора тормозов. При наличии перетекания заменить обратный клапан.

Проверить герметичность обратных клапанов в линии зарядки гидроаккумулятора тормозов. При наличии перетекания заменить обратный клапан.

-нет наддува гидробака.

Убедится в герметичности гидробака и его заправочной горловины.

Неисправность устранить.

Убедится в герметичности клапана стравливания.

Заменить клапан стравливания.

Осмотреть трубопроводы системы наддува гидробака от двигателя до гидробака. Разрушенный трубопровод заменить.

Убедится в неисправности редуктора Н5810-700М.

Отрегулировать давление воздуха за редуктором Н5810-700М. Давление воздуха должно быть 0.9-1.1 кгс/см2. Заменить редуктор Н5810-700М.

Проверить герметичность обратных клапанов Н5810-270.

|

|

|

Заменить обратный клапан Н5810-270.

Проверить герметичность корпуса фильтра-осушителя.

Заменить корпус фильтра-осушителя.

Проверить герметичность воздушного фильтра.

Заменить воздушный фильтр

Проверить герметичность предохранительных клапанов

Замените предохранительный клапан.

Проверить герметичность системы наддува гидробака.

Время падения давления должно быть не менее 60 мин.

-Воздушный винт не флюгируется от гидросистемы.

Убедится в отсутствии масла АМГ-10 в гидробаке, засоренности фильтров гидросистемы, утечке азота из гидроаккумулятора тормозной системы.

Проверить и долить масло АМГ-10 в систему. Снять и промыть фильтры гидросистемы. Проверьте зарядку азотом гидроаккумулятора тормозной системы

Убедится в неисправности редуктора ГА-159/5.

Примечание. Допустимые внутренние перетекания на слив за 10 мин при подводимом давлении 150 кгс/см2 должны быть больше 40 см (0,04 л).

Примечание. Допустимые внутренние перетекания на слив за 10 мин при подводимом давлении 150 кгс/см2 должны быть больше 40 см (0,04 л).

Заменить неисправный редуктор ГА-15 9/5.

Убедится в неисправности крана флюгирования ЭТ 56-470.

Замените неисправный кран флюгирования.

Убедится в неисправности подпорных клапанов на дренажном бачке.

Заменить подпорные клапаны.

Проверить отсутствие течи из штуцера слива при закрытом (утопленном) положении штока крана.

Убедится в неисправности отсечного клапана 24-5608-18 аварийного гидрофлюгирования, установленного на шпангоуте мотоотсека.

Проверить исправность отсечного клапана на специальном гидростенде.

Замените неисправный отсечной клапан.

Убедится в неисправности гидрошлангов подвода давления флюгирования к

Р68-ДК24.

Замените шланги.

Заключительные работы

Проверить флюгирование воздушного винта и останова двигателя от гидросистемы.

В 1986 году во время захода на посадку в Бугульме потерпел катастрофу

Ан-24Б А/К Аэрофлот, регистрационные знаки 46423. Двигатель №1 неожиданно остановился и винт встал в положение флюгирования через 1 секунду после выпуска закрылков. Самолет вошел в левый крен и, потеряв скорость, столкнулся с землей в 8 километрах от торца ВПП. Погибли все 38 человек, находившиеся на борту.

|

|

|

В связи с этим вышли методические указания, которые определяют порядок выполнения основных работ, при определении причины самопроизвольного флюгирования лопастей воздушного винта.

При осмотре системы аварийного флюгирования проверить:

– положение крана аварийного флюгирования;

– исправность отсечных клапанов и наличие гидросмеси в дренажных бачках гидросистемы;

– состояние сливной магистрали аварийной системы флюгирования.

Выполнена эта магистраль по однопроводной схеме.

Расчетная часть

Расход перепускаемый отсечным клапаном, до 3 л/мин (из технических данных системы, (Q2-2).

Расход, перепускаемый редукционным клапаном, (Q1-1=2 Q2-2)

Давление в линии за отсечным клапаном, кгс/см2. Р=60±5кгс/см2.

Рабочее давление в линии перед редукционным клапаном кгс/см2. Р=155±5кгс/см2.

Выбираем участки для расчета

Q1-1 -линия за редукционным клапаном,

Q2-2 -линия перед отсечным клапаном.

Переводим расход по каждой линии в см3/с,

Переводим расход по каждой линии в см3/с,

Q1 = 6х1000/: 60= 100см3/с.

Q2= 3х1000/: 60= 50см3/с.

Зная расход и задавшись скоростью движения жидкости, определим внутренний потребный диаметр трубопровода на каждом из участков.

V- Скорость движения жидкости в трубопроводе, выбираем сами:

-для линии всасывания и слива V= 2-3 м/с. (но мы ее не рассчитываем).

-для линии высокого давления V= 5-8 м/с

Выбираем скорость движения жидкости в трубопроводе на участке Q1-1 7 м/с = V= 700см/с,

в связи с тем, что система должна срабатывать быстро

откуда

откуда  ,

,

где d1 – потребный внутренний диаметр,

Q1 = 100 см3/с, расход в этой линии,

V1= 700см/с, скорость движения жидкости в трубопроводе.

π = 3,14.

=2х0,22=0,44см=4,4мм.

=2х0,22=0,44см=4,4мм.

Используя таблицу стандартных трубопроводов, выбираем ближайший в сторону увеличения трубопровод по ГОСТу. Материал трубопроводов выбираем, исходя из производственной необходимости. Приложения №6

Для участка (1-1) d1 выбираем трубопровод из стали 30ХГСА. d1= 8мм, толщина стенки 1мм (8х1мм).

=2х0,17=0,34см=3,4мм.

=2х0,17=0,34см=3,4мм.

где d2 – потребный внутренний диаметр,

Q2 = 50 см3/с, расход в этой линии,

V1= 500см/с, скорость движения жидкости в трубопроводе на участке

π = 3,14.

Для участка (2-2) d2 выбираем трубопровод из стали 30КГСА.6 х1мм

2. Проверочный расчет трубопроводов на прочность

А) Определяется напряжение разрыва в стенках трубопровода от наибольшего, возможного в данной линии давления по формуле:

где σ – напряжение в стенках трубопроводов;

Р2 – давление в трубопроводе. (60 кгс/см2).

d1- диаметр 8мм.

d2-диаметр 6мм

δ1,2- толщина стенки (1см=0.1мм).

|

|

|

σ 1 = 60х0,8: 2х0,1=2400 кгс/см2=24 кгс/мм2,

σ 2 = 60х0,6: 2х0,1=1800 кгс/см2=18 кгс/мм2.

Полученные напряжения сравниваем с допускаемым для данного материала. Оно должно быть меньше допускаемого.

где σв – предел прочности материала трубопровода из приложения №4

Сталь 30ХГСА: σв = 110 ÷ 115 кгс/мм2;

Сталь 30ХГСА: σв = 110 ÷ 115 кгс/мм2;

К – коэффициент прочности; К = 1,5 …2

Допустимое напряжение [σдоп] = σв/2=55 кгс/мм2

К – коэффициент прочности; К = 1,5.

Вывод:  , трубопровод годен

, трубопровод годен

σ1=24 кгс/мм2 < 55 кгс/мм2 - трубопровод годен.

σ2=18 кгс/мм2<55 кгс/мм2- трубопровод годен.

Литература.

Литература.

1.Кузнецов А.Н. Основы конструкции и ТЭ ВС.- М.: Транспорт, 1990

2.Житомирский Г.И. Конструкция самолетов: Учебник.- М.: Машиностроение, 1991,1995

3.Черненко Ж.С. Самолет Ан-24.- М.: Транспорт, 1978

4.Кошкин В.Г. Конструкция ЛА Ан-24.- Егорьевск: ЕАТК ГА, 2003

5.Руководство по технической эксплуатации ЛА Ан-24.

Подпорный клапан,

Дренажный бачок.

Отсечной клапан с дросселем.

|

|

|