|

Организация ремонтов, задувка и выдувка печи

|

|

|

|

Доменные печи характеризуются продолжительной кампанией работы — до 10—12 лет. Кампания — это период между капитальными ремонтами первого разряда, которые предусматривают замену всей огнеупорной кладки и всех охладительных устройств, засыпного аппарата и износившихся узлов металлоконструкций, а зачастую реконструкцию печи, т.е. ее полную замену. Длительность капитального ремонта первого разряда составляет 35—60 сут, возрастая в этих пределах при увеличении объема печи. В течение кампании, т.е. между капитальными ремонтами первого разряда, проводят два капитальных ремонта второго разряда (22—35 сут) и раз в год — капитальный ремонт третьего разряда (3—5 сут). Капитальный ремонт второго разряда предусматривает полную или частичную смену футеровки шахты, смену засыпного аппарата и защитных сегментов колошника, холодильников шах-

ты и заплечиков. При капитальном ремонте третьего разряда заменяют засыпной аппарат и защитные сегменты колошника.

Перед капитальными ремонтами первого и второго разрядов делают выдувку печи, которая для ремонта первого разряда предусматривает освобождение печи от шихты с выпуском всего чугуна, в том числе находящегося ниже чугунных леток; для ремонта второго разряда освобождают печь от шихты и горн до уровня чугунных леток. Перед капитальным ремонтом третьего разряда опускают уровень шихты на 5—8 м ниже обычного.

Выдувка печи. За три—четыре часа до начала выдувки в печь загружают облегченные подачи (с уменьшенным количеством агломерата), а перед выдувкой дают 10—15 холостых подач (кокс без агломерата); печь переводят на обычное давление. Далее ведут выдувку, т.е. ведут процесс без загрузки в печь шихты, что вызывает снижение уровня шихты.

|

|

|

В течение выдувки в печь сверху обильно подают воду через несколько труб; испаряясь, вода отнимает тепло, снижая температуру колошникового газа и футеровки печи. Расход воды регулируют так, чтобы температура колошникового газа не превышала 450 °С, По мере понижения уровня шихты снижают расход дутья. Последний выпуск чугуна и шлака через чугунную летку делают при подходе уровня шихты в зону заплечиков. Раньше много времени тратили на уборку застывшего чугуна в разгоревшей лещади. Теперь же жидкий чугун выпускают из ямы, образующейся в лещади, через дополнительные летки, расположенные на 2-4 м ниже оси чугунной летки. Леток делают две на разных высотах, потому что точно определить глубину разгара лещади нельзя. Может оказаться, что в нижнюю летку чугун не выйдет, так как она находится ниже уровня разгара лещади, тогда наличие верхней летки гарантирует выход хотя бы части чугуна. Схема выпуска жидкого чугуна из разгоревшей лещади приведена на рис. 48.

Задувка печи. После строительства, реконструкции или капитального ремонта доменной печи необходимо ввести печь в действие или задуть ее. Перед задувкой печи испытывают и проверяют все оборудование и тщательно просушивают кладку печи. Для сушки отдельных участков кладки используют газ или электроэнергию. Общую сушку кладки осуществляют горячим дутьем.

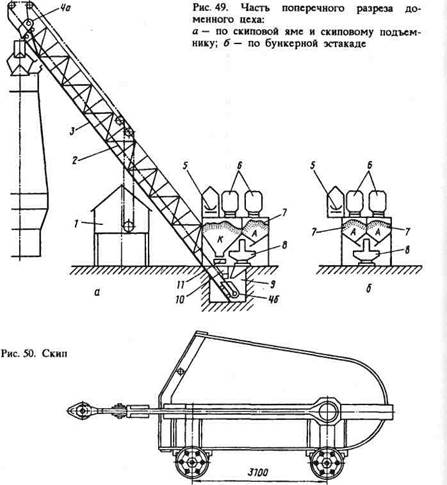

|

их вагонами б или конвейером 5; в ближайших к печи бункерах хранят кокс (К), в других бункерах по длине эстакады — агломерат (А), окатыши и добавки. Вагон-весы — это самодвижущийся электровагон с двумя карманами (бункерами) и взвешивающим устройством.

Вагон-весы, двигаясь вдоль эстакады, останавливаются у бункера с нужным материалом, выгружают из него в карманы порции шихты и затем переезжают к печи и, останавливаясь над скиповой ямой 9, выгружают шихту в скип, который

|

|

|

поднимается по мосту на колошник. Движение двух скипов с помощью канатов 2 обеспечивает скиповая лебедка 1. При движении одного скипа вверх другой опускается вниз; когда один скип 4, б загружается материалами в скиповой яме, другой 4, а на колошнике опрокидывается, разгружая материалы в приемную воронку засыпного аппарата печи. Время подъема (опускания) скипа составляет 35—45 с.

Чтобы предотвратить измельчение кокса, обладающего невысокой прочностью, его стараются подвергать меньшему числу перегрузок. Поэтому коксовые бункера К располагают над скиповой ямой, и из них кокс поступает в скипы, минуя вагон-весы. Между коксовыми бункерами и скипом имеются грохот 11, отсеивающий мелочь кокса, и весовая воронка 10 для дозирования порций кокса.

Система набора и подачи материалов в скипы вагон-весами обладает рядом существенных недостатков: мала производительность в связи с наличием холостых пробегов вагона и длительным набором шихты в карманы; невозможен отсев мелочи агломерата при его наборе в вагон-весы; сложно автоматизировать управление работой вагон-весов; напряженная работа машиниста в тяжелых условиях. Поэтому в строившихся в последнее время печах объемом 2000 м3 и более вагон-весы заменены конвейерами, которые, двигаясь под бункерами, доставляют от них материалы в скипы.

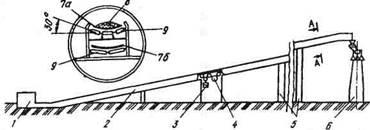

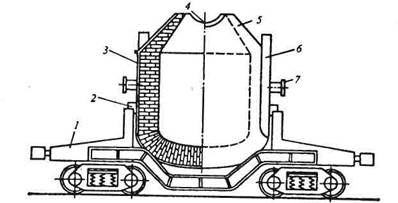

Конвейерный колошниковый подъемник. Как показал опыт, скиповые подъемники не обеспечивают темп загрузки шихты, требуемый на печах большого объема (3200 м3 и более). Поэтому на вновь сооружаемых печах объемом 3200—5500 м3 для доставки шихтовых материалов на колошник стали использовать конвейеры. Общий вид одного из конвейерных колошниковых подъемников показан на рис. 51. Из бункерной эстакады / шихтовые материалы выдаются на непрерывно движущуюся под ними ленту конвейера, которая по галерее 2 транспортирует материалы на колошник доменной печи 6. В бункерной эстакаде, поперечный разрез которой показан на рис. 52, бункеры К, А и О для хранения 5—12 часового запаса кокса, агломерата и окатышей, расположены в два ряда. Материалы на эстакаду доставляют продольным конвейером 1 и распределяют по бункерам с помощью реверсивных передвижных поперечных 2 и продольных 3 конвейеров. Из бункеров К, А, О каждый материал выдается на грохот 4,

|

|

|

| |||

| |||

|

| А-А |

| Рис. 51. Конвейерный колошниковый подъемник с грузовым натяжным устройством |

| Рис. 52. Поперечный разрез бункерной эстакады с выдачей материалов на конвейер колошникового подъемника |

отсеивающий мелочь и затем через бункерные весы (дозатор) 5 и питатель 7 поступают на ленту 8, движущуюся до колошника печи. Отсеянная грохотами 4 мелочь убирается вспомогательными конвейерами 6.

отсеивающий мелочь и затем через бункерные весы (дозатор) 5 и питатель 7 поступают на ленту 8, движущуюся до колошника печи. Отсеянная грохотами 4 мелочь убирается вспомогательными конвейерами 6.

Ленточный конвейер колошникового подъемника движется (рис. 51) в закрытой наклонной галерее 2, которая крепится на нескольких вертикальных опорах 5. Чтобы предотвратить скольжение материалов на наклонной ленте вниз, угол ее наклона не должен превышать 12°. На практике угол наклона ленты и галереи принимают в пределах 10—11°; благодаря столь малому углу наклона длина ленты конвейера оказывается большой (300-500 м).

Основной рабочий орган конвейерного подъемника - рези-нотросовая лента шириной 2 м; ее верхняя рабочая ветвь 7, а (с транспортируемым материалом 8) и холостая ветвь 7,6 поддерживаются опорными роликами 9. Верхней ветви с помощью крайних опорных роликов придают желобообразную форму, чтобы на ней умещалось больше материалов. Движение ленты обеспечивают электродвигатели, вращающие барабан, который огибает плотно прижатая к нему лента; постоянное натяжение ленты обеспечивают груз 3 и барабан 4.

Лента движется непрерывно, а материалы на нее в бункерной эстакаде загружают отдельными порциями с разрывами между ними; на колошнике печи материалы с ленты ссыпаются в приемную воронку бесконусного загрузочного устройства, как это показано на рис. 32, б. Объем порций материала на ленте меньше или равен объему шлюзового бункера загрузочного устройства (37-80 м3). Величина разрыва определяется длительностью срабатывания приемной воронки (рис. 32, б), направляющей порцию шихты либо в один, либо в другой шлюзовой бункер (10-30 с движения ленты)-

|

|

|

Скорость движения ленты обычно равна 2 м/с, при этом производительность подъемника достигает 30000 т материалов в сутки и более. Конвейерный колошниковый подъемник по сравнению со скиповым обладает помимо большей производительности следующими преимуществами: срок службы конвейерной ленты в несколько раз больше срока службы скиповых канатов; на 15-20% ниже затраты на сооружение скипового подъемника и ниже эксплуатационные расходы; возможна подача в одной порции нескольких материалов путем их послойной укладки на ленте; обеспечиваются условия для полной автоматизации подачи шихты на колошник.

§ 2. ВОЗДУХОНАГРЕВАТЕЛИ И НАГРЕВ ДУТЬЯ

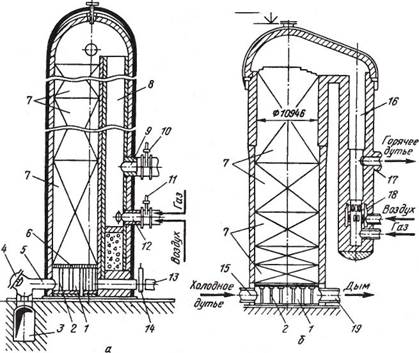

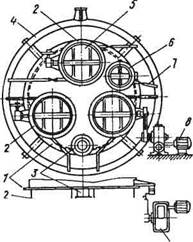

Дутье, подаваемое в доменную печь, нагревают до 1050— 1300 °С в воздухонагревателях, называемых иногда кауперами в честь Каупера, который в 1857 г. получил патент на регенеративный воздухонагреватель с кирпичной насадкой. Доменный воздухонагреватель- это нагреватель регенеративного типа, т.е. работающий с чередованием циклов нагрева насадки воздухонагревателя и последующего нагрева дутья путем его пропускания через горячую насадку.

Каждая доменная печь имеет три или четыре воздухонагревателя, которые располагают в линию на одном фундаменте рядом с печью (рис. 53). Дутье от воздуходувной машины поступает к воздухонагревателям 4 по воздухопроводу 7; нагретое дутье по футерованному газопроводу 6 подается в опоясывающий доменную печь кольцевой воздухопровод 7 и из него к фурмам. Труба 3 служит для выброса в атмосферу продуктов сгорания топлива, образующихся во время нагрева насадки; труба соединена с воздухонагревателями подземным боровом (газоходом) 12.

Большая часть доменных печей имеет воздухонагреватели со встроенной камерой горения, а строящиеся в последние годы печи чаще оборудуют воздухонагревателями с выносной камерой горения, которые позволяют нагревать дутье до более высоких температур. Воздухонагреватель со встроенной камерой горения (рис. 54, а) имеет форму цилиндра с куполообразным верхом, высота воздухонагревателей дости-

Рис. 53. Схема расположения воздухонагревателей:

1 — воздухопровод холодного дутья; 2 — газовая горелка; 3 — дымовая труба; 4 — воздухонагреватели; 5 —i газопровод чистого газа; 6 — воздухопровод горячего дутья; 7 — кольцевой трубопровод; 8 — смесительный трубопровод; 9 — предохранительный клапан; 10 — смесительный клапан; 11 — клапан холодного дутья; 12 — дымовой боров; 13 — клапан горячего дутья

гает 50—55 м, наружный диаметр равен 9-^13 м. Герметичный кожух выполнен из стального листа толщиной 20t-40MM, футерован изнутри. Футеровку низа стен делают из шамотного кирпича, а верхней части стен и купола из высокоглиноземистого и динасового кирпича; между этой футеровкой и кожухом укладывают слой теплоизоляционных огнеупоров.

|

|

|

Во внутреннем пространстве воздухонагревателя размещена полая камера горения 8 круглого или эллипсовидного сечения, площадь которого составляет 15—20 % оощей площади внутреннего простанства, остальной внутренний объем заполнен насадкой 7. Насадка выложена из огнеупорного кирпича так, что образуется множество вертикальных кана-

54.Z7(L

Рис. 54. Воздухонагреватели доменной печи со встроенной (а) и с выносной

(б) камерами горения:

1 — поднасадочное пространство; 2 — колонны; 3 — боров; 4 — тарельчатые дымовые клапаны; 5 — патрубки; 6 — чугунная решетка; 7 — насадка; 8 — камера горения; 9 — патрубок для отвода горячего дутья; 10 — клапан; 11 — клапан горелки; 12 — горелка; 13 — трубопровод холодного дутья; 14 — клапан; 15, 17, 19 — патрубки для подвода холодного дутья, отвода горячего дутья и отвода дыма соответственно; 16 — камера горения; 18 — керамическая горелка

лов для прохода по ним газов через всю высоту насадки. Применяют две разновидности кладки насадки. Одна из них — это укладка располагаемых во много рядов по высоте насадки кирпичей толщиной 40 мм так, что они образуют между собой вертикальные каналы квадратного сечения размеров 45x45 или 60x60 мм с толщиной стенки между каналами 40 мм. Другую выполняют из шестигранных блоков с несколькими круглыми сквозными отверстиями диаметром 36—45 мм; при укладке блоков друг на друга образуются вертикальные каналы круглого сечения по всей высоте насадки. Нижнюю часть насадки делают из шамотных огнеупоров, а верхнюю -из высокоглиноземистых (62—72 % А12Оэ) и иногда из дина-совых огнеупоров.

лов для прохода по ним газов через всю высоту насадки. Применяют две разновидности кладки насадки. Одна из них — это укладка располагаемых во много рядов по высоте насадки кирпичей толщиной 40 мм так, что они образуют между собой вертикальные каналы квадратного сечения размеров 45x45 или 60x60 мм с толщиной стенки между каналами 40 мм. Другую выполняют из шестигранных блоков с несколькими круглыми сквозными отверстиями диаметром 36—45 мм; при укладке блоков друг на друга образуются вертикальные каналы круглого сечения по всей высоте насадки. Нижнюю часть насадки делают из шамотных огнеупоров, а верхнюю -из высокоглиноземистых (62—72 % А12Оэ) и иногда из дина-совых огнеупоров.

Насадка поглощает тепло горячих продуктов сгорания в период ее нагрева и передает его воздуху в период нагрева дутья. Поэтому для улучшения теплообмена и нагрева дутья стараются обеспечивать большую поверхность нагрева насадки, т.е. поверхность ее контакта с движущимися по каналам газами. В насадке с прямоугольными каналами размером 45x45 мм поверхность нагрева на 1 м3 составляет 25 м2, а в насадке из шестигранных блоков — 32,7 м2, что обеспечивает повышение температуры нагрева дутья на 50 °С.

.Насадка опирается на чугунные решетку б и колонны 2, образующие поднасадочное пространство 1, которое соединено с трубопроводом 13 холодного дутья и от которого отходят два-три патрубка 5 для отвода дыма в боров 3. В камере горения имеются горелка 12 и патрубок 9 для отвода горячего дутья.

Работа воздухонагревателя складывается из двух чередующихся периодов - нагрева насадки (газовый период) и нагрева дутья (воздушный период). В течение газового периода в горелку 12 подают топливо (доменный газ или его смесь с коксовым либо природным газом) и воздух от вентилятора; из горелки газовоздушная смесь поступает в камеру горения, где при контакте с горячими стенами воспламеняется и сгорает. Горячие продукты сгорания, двигаясь по камере вверх, изменяют под куполом направление движения, проходят сверху вниз через каналы насадки, нагревают ее и уходят через дымовые патрубки 5 в боров 3 и далее в дымовую трубу (в этот период закрыты клапаны 10 и 14). Максимальная температура газов (1350-1500 °С) наблюдается под

куполом, а на выходе из насадки дымовые газы имеют температуру 200-400 °С.

После окончания нагрева насадки воздухонагреватель переводят на нагрев дутья, закрывая тарельчатые дымовые клапаны 4 и клапан 11 горелки. Холодное дутье, через открываемый клапан 14, поступает в поднасадочное пространство и движется вверх по каналам насадки, где нагревается и затем уходит через патрубок 9 и открытый клапан 10 к доменной печи.

По мере охлаждения насадки воздухонагревателя температура горячего воздуха, выходящего из него, падает. Это недопустимо для нормальной работы доменной печи, поэтому воздух нагревают до более высокой температуры, чем это необходимо, и к нему подмешивают, используя автоматическое дозирование, требуемое количество холодного воздуха, чтобы поддерживать температуру дутья постоянной. Это осуществляется при помощи смесительного воздухопровода 8 и автоматического смесительного клапана 10, показанных на рис. 53.

Газовый период длится ~ 2 ч и примерно в два раза продолжительнее воздушного. Следовательно, необходимо не менее трех кауперов- два одновременно нагреваются, а один нагревает воздух. Фактически на печь приходятся четыре каупера, а и некоторых случаях - семь кауперов на две печи.

Воздухонагреватель с выносной камерой, горения (рис. 54, б) имеет камеру насадки (собственно воздухонагреватель) и расположенную за ее пределами отдельную камеру горения 16 цилиндрической формы; они соединены между собой общим куполом. Устройство кожуха, футеровки стен, насадки 7 и поднасадочного пространства существенно не отличаются от устройства этих элементов в воздухонагревателе со встроенной камерой горения.

Нижняя половина стен камеры горения выложена высокоглиноземистым кирпичом, а в донной ее части установлена керамическая горелка 18, обеспечивающая смешивание топлива с подаваемым от вентилятора воздухом (внедрение воздуха в газовый поток из окружающей его кольевой полости горелки), что обеспечивает сгорание газа над горелкой. Такие горелки имеют большую тепловую мощность, чем обычные металлические горелки, применяемые на воздухонагрева-

телях со встроенной камерой горения. Для подвода холодного дутья служит патрубок 15, для отвода горячего дутья — патрубок 17, для отвода дыма — 19.

телях со встроенной камерой горения. Для подвода холодного дутья служит патрубок 15, для отвода горячего дутья — патрубок 17, для отвода дыма — 19.

Основные достоинства таких воздухонагревателей по сравнению с воздухонагревателями со встроенной камерой горения: увеличивается полезный объем (поверхность нагрева) насадки; облегчаются условия службы и повышается стойкость насадки в связи с выносом высокотемпературной камеры горения за пределы кожуха воздухонагревателя; более мощные керамические горелки наряду с увеличенной поверхностью нагрева насадки позволяют повысить температуру нагрева дутья.

При проектировании ранее строившихся отечественных доменных печей предусматривали воздухонагреватели со встроенной камерой горения с суммарной поверхностью нагрева всех воздухонагревателей 60—69 м2 на 1 м3 полезного объема печи. Для новых печей объемом 5000—5500 м3 предусматривают воздухонагреватели с выносной камерой горения и удельной поверхностью нагрева 100 м2 на 1 м3 полезного объема печи.

ОЧИСТКА ДОМЕННОГО ГАЗА

В современных доменных печах удельный выход доменного газа составляет 120—200 м3/м3 полезного объема в час; избыточное давление газа на колошнике равно 0,1—0,25 МПа, температура 150—400 °С; содержание пыли в газе составляет 10—40г/м3 и паров воды 30—100 г/м3. Доменный или колошниковый газ используют как топливо воздухонагревателей доменных печей, коксовых печей, нагревательных колодцев и печей прокатных станов, котельных установок. Перед подачей в горелочные устройства для предотвращения выхода их из строя (засорение и др.) содержание пыли в газе должно быть не более 5 мг/м3, в связи с чем требуется обязательная его очистка. Требуется также охлаждение газа до 35— 40 °С, чтобы ограничить количество влаги в газе, подаваемом потребителям (при снижении температуры газа влага конденсируется, т.е. ее содержание в газе уменьшается).

Для каждой доменной печи сооружают индивидуальную систему отвода и очистки газа; газ к газоочистным устройствам, располагаемым на нулевой отметке, подают от колошни-

ка по наклонному газопроводу (на печах объемом 5000 м3 их два). На современных печах, работающих с повышенным давлением газов, система газоочистки имеет несколько последовательно установленных газоочистных аппаратов, после которых газ проходит дроссельную группу (дроссельное устройство). Схема системы газоочистки, получившей наибольшее распространение на отечественных доменных печах, приведена на рис. 55.

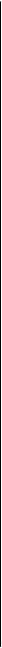

В этой схеме для грубой очистки газа от пыли служит сухой пылеуловитель, для полутонкой — скруббер; тонкая очистка происходит в трубах Вентури и дроссельной группе.

От колошниковой части 1 печи газы по наклонному газопроводу поступают в сухой инерционный пылеуловитель 2 радиального типа.

Пылеуловитель (рис. 56) представляет собой цилиндр диаметром до 16 м с сужением вверху и внизу, футерованный шамотным кирпичом в один ряд. Подвод газа в пылеуловитель радиальный — через трубу, проходящую по его оси. При выходе из трубы происходит изменение направления движения газа на 180° и резкое снижение его скорости вследствие расширения, а крупные частицы пыли по инерции продолжают движение вниз и осаждаются в нижнем конусе пылеуловителя, откуда ее периодически выпускают в железнодорожные вагоны. Остаточное содержание пыли в газе 1—3 г/м3.

После пылеуловителя газ поступает в скруббер 3 (рис. 55), где происходит полутонкая очистка газа от пыли. В современных системах очистки доменного газа применяют

За 11

За 11

| Шлам |

S3

IL_.

| /■ |

Шлам Шлам ч------

| Ю |

Шлам

Рис. 55. Схема системы очистки доменногоо газа:

1 — колошниковая часть печи; 2 — инерционный пылеуловитель; 3 — скруббер; 4 — газопровод; 5 — труба Вентури; 6 — бункер; 7 — каплеуловитель; 8 — дроссель; 9 а, б, в — задвижки; 10 — ГУБТ; 11 — цеховой газопровод

Рис. 56. Схема устройства сухого радиального пылеуловителя:

1 — газопровод от печи; 2 — труба отвода газа; 3 — устройство для выпуска

пыли

Рис. 57. Безнасадочный скруббер:

1 — бункер; 2 — гидрозатвор; 3 — форсунки

безнасадочные скрубберы. Такой скруббер (рис.57) выполнен в виде цилиндра диаметром 6-9 и высотой 25-40 м, в верхней части которого в несколько рядов по высоте расположены форсунки для подачи воды. Двигаясь вверх, газ орошается водой, при этом он охлаждается до 35-40 °С, а крупные частицы пыли смачиваются водой и осаждаются в нижнем бункере в виде шлама (взвеси частиц пыли в воде). Остаточное содержание пыли в газе после скруббера составляет 0,4-1,6 г/м3, шлам периодически выпускают снизу через гидрозатвор.

Из скруббера доменный газ поступает в трубу Вентури 5 (рис. 55) (иногда в две-три параллельно включенные трубы Вентури) и затем в водоотделитель 7 (каплеуловитель), обеспечивающие его тонкую очистку от пыли. Труба Вентури (труба-коагулятор или турбулентный промыватель) включает (рис. 58) суживающуюся часть - конфузор, который увеличи-

Рис. 58. Труба Вентури:

Рис. 58. Труба Вентури:

1 — конфузор; 2 — форсунка; 3 — горловина;

4 — диффузор

| вода |

вает скорость движения газа; цилиндрическую горловину, где достигается максимальная скорость газа и высокая степень турбулентности (перемешивания) газа и расширяющуюся часть — диффузор, в котором скорость газа уменьшается.

| L^jWi |

В конфузор или в начало горловины подают орошающую воду, которая дробится газовым потоком на мельчайшие капли. Благодаря высокой турбулентности частицы пыли в горловине сталкиваются с каплями воды и поглощаются ими. Таким образом, в газовом потоке после трубы Вентури вместо мельчайших трудноотделимых частиц пыли содержатся значительно более крупные образования, которые можно сравнительно легко отделить от газа. Наиболее крупные капли воды с частицами пыли в них осаждаются в бункере (рис. 55, 6), а остальные отделяются от газового потока в каплеуловителе (рис. 55, 7).

В современных системах очистки доменного газа используют так называемые нерегулируемые низконапорные трубы Вентури, т.е. трубы с неизменным сечением горловины, работающие при относительно невысоких скоростях движения газа в горловине (60—100 м/с) и перепаде давления до и после трубы (3—6 кПа). Остаточное содержание пыли после трубы Вентури и водоотделителя равно ~ 20—40 мг/м3 газа.

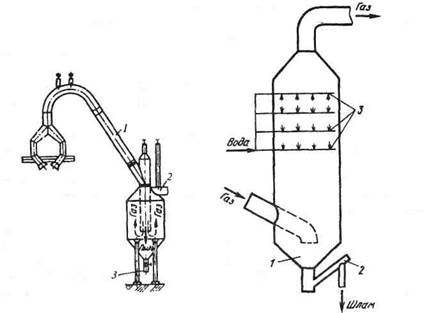

Дополнительная тонкая очистка газа от пыли происходит в дроссельном устройстве (рис. 55, 8), основное назначение которого — создание повышенного давления газа в печи; после дроссельного устройства давление газа снижается до величины, близкой к атмосферному. Дроссельное устройство представляет собой (рис. 59) два фланца 1, между которыми расположены пять параллельных патрубков разного диаметра, предназначенных для прохода газа. В трех патрубках 2 диаметром 750—1000 мм и в патрубке 6 диаметром 400 мм установлены дроссели— поворотные диски 5 с приводом от электродвигателя 8 и редуктора 9; в патрубке 3 дросселя нет.

| |||

| |||

Рис. 59. Дроссельное устройство: / — фланцы; 2 — три патрубка диаметром 750—1000 мм; 3 — патрубок; 4 — кольцевая труба; 5 — поворотные диски; 6 — патрубок диаметром 400 мм; 7 — форсунки; 8 — электродвигатель; Р — редуктор

Рис. 59. Дроссельное устройство: / — фланцы; 2 — три патрубка диаметром 750—1000 мм; 3 — патрубок; 4 — кольцевая труба; 5 — поворотные диски; 6 — патрубок диаметром 400 мм; 7 — форсунки; 8 — электродвигатель; Р — редуктор

| к рВ |

Поворачивая диски на некоторый угол, уменьшают или увеличивают сечение патрубков, по которым проходит газ; уменьшение сечения патрубков ведет к повышению давления газов в печи1 Три больших дросселя обеспечивают грубую регулировку давления газа; дроссель патрубка 6, связанный с регулятором, поддерживает постоянное давление газа в доменной печи. Для обеспечения тонкой очистки доменного газа во входную часть патрубков подают воду через форсунки 7 от кольцевой трубы 4. В патрубках дроссельной группы скорость газа достигает 250—300 м/с, в связи с чем они работают как газоочистной аппарат по тому же принципу, что и трубы Вентури, обеспечивая поглощение пыли каплями воды. Далее газ проходит через каплеуловитель 7 (рис.55) и задвижку 9 а, поступая в цеховой газопровод 11 очищенного доменного газа. Содержание пыли в газе после дроссельной группы составляет 2—3 мг/м3. По газопроводу 4 (рис. 55) газ отводят на колошник для уравновешивания давления в межконусном пространстве.

В последние годы многие доменные печи с целью экономии энергоресурсов оборудуют газовыми утилизационными бескомпрессорными турбинами — ГУБТ, которые вырабатывают электроэнергию за счет использования энергии повышенного давления доменного газа. Подаваемый в ГУБТ доменный газ высокого давления обеспечивает вращение турбины, являющейся приводом электрогенератора, вырабатывающего электроэнергию; давление газа в турбине снижается до атмосферного. ГУБТ позволяет возвратить до 40 % энергии, израсходованной на сжатие доменного дутья, при этом себестои-

мость электроэнергии примерно в два раза ниже, чем при ее выработке на заводской теплоэлектроцентрали (ТЭЦ).

ГУБТ устанавливают после газоочистных аппаратов параллельно дроссельному устройству, как это пунктиром показано на рис. 55. Очищенный доменный газ направляют в ГУБТ 10 путем открытия задвижек 9 6 и 9 в; после ГУБТ доменный газ поступает в общецеховой газопровод 11 доменного газа. При пропускании газа через ГУБТ дроссельная группа находится в закрытом положении, а давление на колошнике печи регулируется имеющейся в ГУБТ диафрагмой. В случае остановок ГУБТ (неполадки, ремонты и др.), газ пропускают через дроссельное устройство, что обеспечивает работу доменной печи на повышенном давлении.

Основные параметры применяемых ГУБТ:

| ГУБТ-12 12000 360000 |

Тип турбины.................... ГУБТ-6 ГУБТ-8

Номинальная мощность,

кВт............................... 6000 8000

Пропускная способность,

м3 газа в час.... 235000 265000

В зависимости от пропускной способности ГУБТ и выхода газов от доменной печи возможны различные варианты сочетания печей и ГУБТ: одна печь — одна ГУБТ, несколько доменных печей — одна ГУБТ, одна доменная печь — две ГУБТ (для печей объемом 5000 м3). Ориентировочно число рабочих часов турбины в году принимают 7000—8000; выработку электроэнергии турбинами ГУБТ—6, 8 и 12, соответственно, около 40, 60 и 80—90 млн кВт • ч в год.

ВЫПУСК И УБОРКА ЧУГУНА

Литейный двор. Для выпуска жидких чугуна и шлака доменные печи, как отмечалось ранее, оборудованы чугунными и шлаковыми летками. Из леток чугун и шлак попадают в желоба, по которым они стекают в чугуновозные и шлаковозные ковши (на некоторых печах шлак по желобам поступает на установки припечной грануляции).

Для размещения чугунных и шлаковых желобов и оборудования, обслуживающего летки и фурменные приборы, вокруг доменной печи сооружают площадку — литейный двор, располагаемый на уровне чугунных леток; литейный двор заключен

11-3810

в здание, охватывающее нижнюю половину доменной печи. Под литейным двором расположены железнодорожные пути, по которым под сливные носки (концы) чугунных и шлаковых желобов подают чугуновозы и шлаковозы, в ковши которых из желобов поступают продукты плавки.

в здание, охватывающее нижнюю половину доменной печи. Под литейным двором расположены железнодорожные пути, по которым под сливные носки (концы) чугунных и шлаковых желобов подают чугуновозы и шлаковозы, в ковши которых из желобов поступают продукты плавки.

Выпуск чугуна. На печах с одной чугунной леткой происходит 8—10 выпусков чугуна в сутки, на печах с двумя летками 10—14, на печах с тремя-четырьмя летками 15—20; при этом на печах с двумя-четырьмя летками они работают последовательно — после закрытия одной летки открывают следующую.

Чугунную летку открывают с помощью сверлильной бурма-шины, удаляющей из канала летки огнеупорную массу вращающимся буром диаметром 70—80 мм. Одна из конструкций сверлильной машины показана на рис. 60. Основа машины — колонна 4 крепится своим основанием 10 к площадке литейного двора. На колонне закреплены с возможностью вращения вокруг нее направляющая балка 3 и поддерживающий ее кронштейн 2. По балке 3 с помощью механизма 7 передвигается каретка 8, в которой закреплен сменный бур 11 и механизм его вращения 9.

Рис. 60. Поворотная сверлильная машина для вскрытия летки: 1 — защелка; 2 — кронштейн; 3 — направляющая балка; 4 ч- колонна; 5 — механизм изменения угла наклона балки и бура; б — цепь; 7 — механизм перемещения каретки; 8 — каретка; Р — механизм вращения бура; 10 — основание колонны; 11 — сменный бур

Для вскрытия летки поворачивают вокруг колонны 4 балку * так, чтобы бур был направлен вдоль оси летки; с помощью лащелки 1 крепят балку к кожуху печи и включают механизм 9 вращения бура и механизм 7, обеспечивающий движения каретки и бура к оси печи, т.е. сверление канала летки. После вскрытия канала летки бур из нее выводят путем передвижения каретки вправо и затем, вращая балку 3, отводят Г>ур в сторону от летки. Угол наклона балки и бура изменяют с помощью механизма 5, воздействуя вручную на цепь 6.

Закрытие летки после выпуска чугуна осуществляют густой огнеупорной леточной массой с помощью электропушки. Используют две разновидности леточных масс. Одна из них состоит из увлажненной глины и молотого кокса (40—70%), иногда с добавкой каменноугольного пека до 17 %. Другая — Псзводная леточная масса — включает огнеупорную глину, шамотный порошок, молотый кокс и каменноугольную смолу

(19-29%).

Летку закрывают с помощью одноцилиндровой пушки с электрическим приводом (электропушки), одна из разновидностей которой показана на рис. 61. Пушка работает как шприц, ее основным рабочим органом является цилиндр 2, внутри которого перемещается поршень, выталкивающий легочную массу через носок 1. Пушка опирается на колонну 3,

Рис. 61. Электрическая пушка для забивки летки:

/ — носок; 2 — цилиндр; 3 — колонна; 4 — механизм, двигающий поршень; 5 — механизм движения тележки; 6 — механизм поворота пушки; 7 — привод; 8 — лафет; Р — защелка; 10 — люк; 11 — тележка

Рис. 62. Чугуновозный ковш:

1 — ходовая тележка; 2 — опорная цапфа; 3 — ковш; 4 — отверстие горловины;

5 — горловина; 6 — щека; 7 — цапфа

вокруг которой ее можно поворачивать с помощью механизма 6; колонна своим основанием закреплена на литейном дворе в стороне от летки.

Для закрытия летки пушку поворачивают, подводя цилиндр

2 и носок 1 к летке, и фиксируют ее положение, опуская с

помощью привода 7 защелку 9, которая цепляется за скобу

на кожухе печи. Далее включают механизм 5 движения тележ

ки 11, которая своими роликами перемещается в направляю

щих пазах лафета 8, обеспечивая прижатие носка 1 к летке.

Затем с помощью механизма 4, двигающего поршень, выталки

вают леточную массу из цилиндра через отверстие носка 1 в

канал летки. После закрытия летки поворачивают с помощью

механизма б пушку, отводя ее от летки. Леточную массу в

цилиндр загружают через люк 10, объем цилиндра равен

0,25—0,5 м3. Управление пушкой дистанционное.

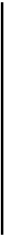

Уборка чугуна. Выходящий из летки чугун по желобам литейного двора стекает в ковши чугуновозов, транспортирующих его в сталеплавильные цехи или на разливочные машины доменного цеха. Применяют чугуновозы с открытым грушевидным ковшом и ковши миксерного типа (передвижные миксеры). Чугуновоз первого типа показан на рис.62. Он представляет собой железнодорожную тележку 1 с ковшом 3 грушевидной формы. Ковш устанавливают на тележку мостовым краном, поднимая за две цапфы 7; на тележку ковш опирается че-

тырьмя цапфами 2. Ковш футерован шамотным кирпичом, вместимость ковшей равна 90-140 т. Отверстие 4 горловины 5 служит для приемки выпускаемого из доменной печи чугуна и для слива чугуна из ковша, осуществляемого путем наклона ковша. Щеки 6 используют для опоры наклоняемого ковша на разливочной машине (см. ниже). Такие ковши служат для транспортировки чугуна в миксерные отделения сталепла-нильных цехов и на разливочные машины доменного цеха.

Ковш миксерного типа показан на рис. 91; чугун в таких ковшах перевозят в переливные отделения сталеплавильных цехов.

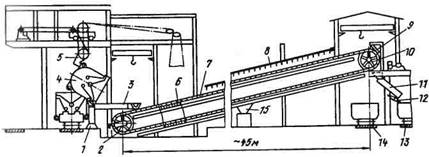

Разливочные машины. В случае необходимости отправлять потребителям чугун в твердом виде его разливают в чушки (слитки) на разливочных машинах. Для этого в доменном цехе предусматривают разливочное отделение, в котором устанавливают несколько разливочных машин. Разливочная машина (рис. 63) представляет собой две наклонные параллельно движущиеся конвейерные ленты 7, огибающие звездочки 2 и 10. Каждая лента выполнена из двух пластинчатых цепей, на которых закреплены формы — мульды; цепи опираются на ролики б; звездочка 10 соединена с приводом, обеспечивающим лнижение ленты.

Процесс разливки чугуна заключается в следующем. Поступивший на чугуновозе от доменной печи ковш 4 наклоняют с помощью кантовального устройства 5, при этом ковш своими щеками опирается на стенд 1. Сливаемый из ковша 4

Гис. 63. Разливочная машина:

/ - стенд; 2, 10 — огибающие звездочки; 3 — желоб для слива чугуна; 4 — копш; 5 — кантовальное устройство; 6 — ролики; 7 — конвейерные ленты; 8 — водопровод; 9 — ударное устройство; 11, 12 — перекидные желоба; 13, 14 — железнодорожные пути; 15 — обрызгиватель

чугун по желобу 3 с двумя сливными носками поступает в мульды двух движущихся вверх конвейерных лент 7. В процессе движения лент чугун в мульдах, поливаемый водой через брызгала водопровода 8, застывает.

чугун по желобу 3 с двумя сливными носками поступает в мульды двух движущихся вверх конвейерных лент 7. В процессе движения лент чугун в мульдах, поливаемый водой через брызгала водопровода 8, застывает.

При огибании конвейером звездочки 10 затвердевшие чушки чугуна подвергаются ударам устройства 9 для выбивания чушек и выпадают из мульд. Далее

|

|

|