|

Основные технические показатели

|

|

|

|

Основными показателями, характеризующими работу доменной печи, являются: производительность в единицу времени и расход кокса на тонну выплавляемого чугуна.

Для оценки производительности доменных печей различного объема применяют показатель: коэффициент использования полезного объема (к.и.п.о.), представляющий собой отношение полезного объема печи V, к ее среднесуточной производительности Р, т/сут: к.и.п.о. = У/Р. Единицей измерения к.и.п.о. является м3 • сут/т.

Для расчета к.и.п.о. пользуются не суточной выплавкой, а среднесуточной, т.е. средней за какой-либо представительный период (месяц, квартал, год) с исключением времени, затраченного на проведение капитальных ремонтов.

Чем ниже к.и.п.о., тем более производительно работает доменная печь. За последние сорок лет коэффициент использования полезного объема улучшился почти вдвое, с 1,15 до 0,55, а на передовых заводах он достигает 0,4 и ниже.

Иногда для характеристики работы доменной печи пользуются показателем, обратным к.и.п.о., — съемом чугуна с 1 м3 полезного объема.

Иногда для характеристики работы доменной печи пользуются показателем, обратным к.и.п.о., — съемом чугуна с 1 м3 полезного объема.

Так как производительность доменных печей при выплавке чугунов и доменных ферросплавов различных видов и марок неодинакова, то при расчете к.и.п.о. суточную выплавку выражают в тоннах передельного чугуна. Для этого массу выплавки чугунов всех видов и марок пересчитывают на передельный при помощи переводных коэффициентов:

Чугун передельный.......................................... 1,00

Чугун передельный высококачественный 1,34

Чугун литейный (в среднем).. 1,26

То же по маркам................................. 1,15—1,40

Ферромарганец доменный.... 2,5

Феррофосфор..................................... 4,0

Производительность доменной печи данного объема зависит от интенсивности плавки и удельного расхода кокса. Интенсивность плавки / может характеризоваться различными показателями:

|

|

|

отношением суточного расхода кокса к объему доменной печи;

отношением суточного расхода углерода топлива к объему печи;

количеством кокса, сожженного за 1ч на 1м2 площади горна;

отношением количества дутья за единицу времени к объему печи.

Наиболее распространенным в отечественной практике показателем интенсивности плавки является отношение количества углерода топлива, израсходованного за сутки, к полезному объему печи, т/(м3 ■ сут):

/с = (СКК + Сд<2д)/10ек,

где Ск и Сд — содержание углерода соответственно в коксе и углеродсодержащих добавках, %; К и QR— суточный расход соответственно кокса и углеродсодержащих добавок, т; V — полезный объем доменной печи, м3.

Интенсивность доменной плавки, вычисленная таким способом, достигает значений 0,95—1,25 т углерода в сутки на 1 м3 объема печи.

Количество сожженного топлива в тоннах на 1 м2 площади горна можно определить следующим образом:

/с = (К + 0,Q008QT)/A,

где А — площадь сечения горна, м2; Qr — расход природного газа, м3/сут.

Эта величина составляет обычно 20—25 т/(м2 • сут).

Расход железосодержащих материалов определяется содержанием железа в них, выносом их в виде колошниковой пыли и потерей металла со шлаком, а также содержанием железа в чугуне.

Отношение количества железа, вносимого в печь с шихтовыми материалами, к содержанию железа в чугуне называют коэффициентом использования железа и его определяют на основе балансов железа.

В настоящее время расход железосодержащей части шихты на 1т чугуна составляет 1,5—1,9, а коэффициент использования железа 0,96—0,98.

Удельный расход кокса, как отмечалось, составляет 350— 600 кг/т. Количество подаваемого дутья находится в пределах 1,6—2,3 м3 в минуту на 1 м3 объема печи. Выход шлака составляет 300—600 кг/т, выход колошникового газа равен 120-200 м3 на 1 м3 объема печи в час (1400- 2000 м3/т).

|

|

|

Производительность труда выражают обычно годовой выплавкой чугуна, приходящегося на одного трудящегося (рабочего) доменного цеха. Ее выражают в тоннах передельного чугуна; на современных заводах она составляет более 8 тыс. т на одного трудящегося.

Глава 6. СПОСОБЫ ВНЕДОМЕННОГО (БЕСКОКСОВОГО) ПОЛУЧЕНИЯ ЖЕЛЕЗА

§ 1. АКТУАЛЬНОСТЬ ПРОБЛЕМЫ

Основная масса железа, используемая человечеством, проходит через операцию восстановления из железной руды, осуществляемую в доменных печах.

В настоящее время доменная печь, как агрегат высокой производительности и весьма экономичный, не -имеет конкурентов. Однако доменное производство имеет существенные недостатки: необходимость использования каменноугольного кокса; использование железорудного сырья в виде достаточно прочного кускового материала (агломерата). Таким образом, для функционирования доменного

производства необходимы добыча коксующихся углей, коксохимическое производство, обогащение железных руд, агломерационное производство и т.д. Все это, помимо чисто производственных затрат, связано с решением серьезных экологических проблем.

производства необходимы добыча коксующихся углей, коксохимическое производство, обогащение железных руд, агломерационное производство и т.д. Все это, помимо чисто производственных затрат, связано с решением серьезных экологических проблем.

Понятно поэтому, что возможность организации рента бельного процесса прямого получения железа непосредственно из железной руды, минуя доменную печь, представляет собой заманчивую инженерную задачу. При этом необходимо принять во внимание также следующее:

развитие способов глубокого обогащения железных руд обеспечивает сегодня получение не только высокого содержания железа в концентратах, но и заметное очищение их от серы и фосфора. При обычной доменной плавке эти преимущества не могут быть использованы (особенно учитывая содержание серы в коксе);

материал, полученный непосредственно из железных руд, практически не содержит примесей цветных металлов. Так, например, из руд Лебединского месторождения (КМА) можно получить материал, содержащий <0,001 % Zn и <0,002 % Pb.

Такие материалы незаменимы при производстве сталей ответственного назначения, требующих высокой чистоты по примесям цветных металлов.

Решение проблемы получения (в промышленных масштабах) железа, минуя доменный процесс, осуществляется, в основном, следующими способами:

|

|

|

1) восстановление железа из твердых железорудных мате

риалов взаимодействием с твердыми или газообразными вос

становителями по реакциям

Fe2Oa + (С; СО; Н2; СН4) —* Fe + (СО; С02; Н20);

2) восстановление железа в кипящем железистом шлаке

(жидкофазное восстановление) по реакциям

(FeO) + (С; СО) —* Fe + С02;

3) получение из чистых железных руд карбида железа по

реакции 3Fe203+ 5H2+ 2CH4= 2Fe3C + 9H20. Процесс протека

ет при температуре ~ 600°С и давлении ~ 4 атм (0,4 МПа),

получают зерна 0,1—1,0 мм, содержащие > 90 % Fe3C.

По первому способу в мире работает несколько десятков (общей мощностью около 30 млн.т/год); по второму — две

промышленных и несколько полупромышленных установок; по третьему — одна промышленная установка.

В связи с ужесточением экологического контроля за металлургическим производством и, одновременно, в связи с необходимостью иметь шихтовые материалы, чистые от примесей цветных металлов, масштабы внедоменного производства железа непрерывно растут, одновременно расширяется и фронт исследовательских работ в этом направлении.

§ 2. ПРОЦЕССЫ ТВЕРДОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА

Процесс повышения содержания железа в железорудных материалах получил название процесса металлизации, получаемый продукт — название металлизированного, под степенью металлизации понимают обычно процент железа в продукте.

По назначению металлизированные продукты обычно делят на три группы:

1) продукт со степенью металлизации до 85 % используется в качестве шихты доменной плавки;

2) продукт со степенью металлизации 85—95 % используется в качестве шихты при выплавке стали;

3) продукт, содержащий более 98% Fe, используют для производства железного порошка.

Процессы металлизации железорудных материалов осуществляются при температурах, не превышающих 1000—1200 °С, т.е. в условиях, когда и сырье (железная руда или железорудный концентрат), и продукт представляют собой твердую фазу, а также не происходит размягчения материалов, их слипания и налипания на стенки агрегатов. Такие процессы прямого получения железа из руд получили название процессов твердофазного восстановления. Поскольку получаемый материал напоминает пористую губку, его часто называют "губчатым железом". За рубежом принята аббревиатура DRI (англ. Direct—Reduced—Iron).

|

|

|

Основная масса получаемых продуктов (в мире — более 20 млн. т/год) используется в качестве шихты сталеплавильных агрегатов.

Для восстановления оксидов железа обычно используют в качестве восстановителя или уголь (твердый восстановитель), или природный газ (газообразный восстановитель). При этом предпочтительно использование не "сырого" при-

|

| \0,Р |

родного газа, а горячих восстановительных газов, так как при этом не затрачивается тепло на диссоциацию углеводородов, а приход тепла определяется нагревом восстановительных газов.

родного газа, а горячих восстановительных газов, так как при этом не затрачивается тепло на диссоциацию углеводородов, а приход тепла определяется нагревом восстановительных газов.

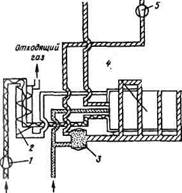

Восстановительные газы получают конверсией газообразных углеводородов, либо газификацией твердого топлива.

Конверсия может быть:

кислородной (воздушной) СН4 + 1/202 = СО + 2Н2 + Q,

паровой СН4 + Н20 = СО + ЗН2 - Q или

углекислотной СН4 + С02 = 2СО + 2Н2 - Q.

Паровая и углекислотная конверсии для протекания реакции требуют затрат тепла. Конверсию осуществляют в специальных аппаратах с использованием катализаторов.

Газификация твердого топлива осуществляется по следующим реакциям:

С + l/202 = CO + Q;

С + Н20 = СО + Н2 - Q;

С + С02 = 2СО - Q.

Только в 1990—1994 гг. в мире пущено более 20 установок прямого восстановления. Установки строятся, главным образом, в странах, располагающих дешевым сырьем (Индия, Мексика, Венесуэла, ЮАР).

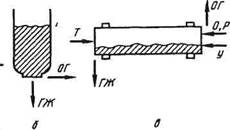

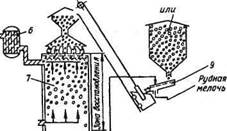

Существует несколько десятков типов процессов и установок прямого восстановления железа (рис. 66).

Наиболее распространенными являются способы Мидрекс (Midrex, США) и ХиЛ (HyL, по наименованию фирмы Hojalata у Lamina, Мексика). Способом Мидрекс производится примерно 2/3 всего мирового производства, способом ХиЛ — примерно 1/4. Принципиальная схема способа Мидрекс представлена на рис. 67. Главным отличием его является способ конверсии природного газа. Конверсия в этом процессе осуществляется диоксидом углерода, содержащимся в отходящем из печи газе по реакции СН4 + С02 = 2СО + 2Н2. Перед подачей отходящего газа в конверсионную установку он проходит очистку от пыли и Н20. Конвертированный газ, содержащий ~ 35 % СО и ~ 65 % Н2, подают в печь при температуре

вг

Рис.66. Принципиальные схемы агрегатов прямого восстановления, используемые в различных процессах: а - Мидрекс; б - ХиЛ; в - Круппа.

| Окатыши брикеты |

Обозначения: О - железорудные окатыши; Р - руда; ГЖ - губчатое железо; BI -восстановительный газ; ОГ - отходяший газ; Т - топливо, У - уголь

Обозначения: О - железорудные окатыши; Р - руда; ГЖ - губчатое железо; BI -восстановительный газ; ОГ - отходяший газ; Т - топливо, У - уголь

|

|

|

| Просушенный шлак |

| Восстановительный газ |

| Мелка» пыль I из отстойника "lllf |

|

Колошниковый газ

Колошниковый газ

Металлизированные

g5*s~. окатыши

/у к" ... - *&■

Подрешетный продукт

|

|

|