|

Проектный расчет валов редуктора.

|

|

|

|

В процессе эксплуатации валы передач испытывают деформации от действия внешних сил, масс самих валов и насаженных на них деталей. Однако в типовых передачах, разрабатываемых в курсовых проектах, массы валов и деталей, насаженных на них, сравнительно невелики, поэтому их влиянием обычно пренебрегают, ограничиваясь анализом и учетом внешних сил, возникающих в процессе работы.

Для выполнения расчета вала необходимо знать его конструкцию (места приложения нагрузки, расположение опор и т.д.). В то же время разработка конструкции вала невозможна без хотя бы приближенной оценки его диаметра. На практике обычно используют следующий порядок расчета вала.

Расчет редукторных валов производится в два этапа: 1-й – проектный (приближенный) расчет валов на чистое кручение; 2-й – проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения.

4.1. Определяем силы в зацеплении редуктора согласно таблице 4.1.

Таблица 4.1.

Силы, действующие в зацеплении.

| Вид передачи | Силы в зацеплении | Значение силы, Н | |

| на шестерне | на колесе | ||

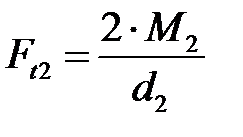

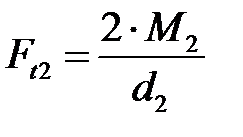

| Цилиндрическая прямозубая | Окружная |

|

|

| Радиальная |

|

| |

| Цилиндрическая косозубая | Окружная |

|

|

| Радиальная |

|

| |

| Осевая |

|

| |

| Коническая прямозубая | Окружная |

|

|

| Радиальная |

|

| |

| Осевая |

|

|

4.2. Выбор материала вала

В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 40, 45, 40Х, одинаковые для быстроходного и тихоходного вала.

Механические характеристики сталей для изготовления валов (σ H, σ F, σ -1) определяют по табл. 2.2.

4.3. Выбор допускаемых напряжений на кручение

Проектный расчет валов выполняется по напряжениям кручения (как при чистом кручении), т. е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными: [τк] = 10...20 МПа. При этом меньшие значения [τк] – для быстроходных валов, большие [τк] – для тихоходных.

|

|

|

4.4. Определим диаметр выходного конца вала из расчета на чистое кручение по пониженному допускаемому напряжению без учета влияния изгиба:

, (4.1)

, (4.1)

Полученный результат округляют до ближайшего значения из стандартного ряда: 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 33; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140 мм и далее через 10 мм.

Примечание. В случае необходимости допускаются диаметры: в интервале от 12 до 26 мм – кратные 0,5; в интервале 26-30 мм – целые числа; в интервале 50-110 мм – размеры, оканчивающиеся на 2 и 8; далее – размеры, кратные 5.

4.5. Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длину l.

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступней которого зависят от количества и размеров деталей, установленных на вал (рис. 4.1).

Рис. 4.1. – Типовые конструкции валов одноступенчатых редукторов: а – быстроходный червячного; б – быстроходный цилиндрического; в – быстроходный конического; г – тихоходный (l 3* – в коническом редукторе)

Для редукторов общего назначения рекомендуется изготавливать валы одинакового диаметра по всей длине; допуски на отдельных участках вала назначают в соответствии с требуемыми посадками насаживаемых деталей. Однако для облегчения монтажа подшипников, зубчатых колес и других деталей применяют и ступенчатую конструкцию вала. Для удобства соединения вала редуктора с валом электродвигателя стандартной муфтой соблюдают условие, чтобы диаметры соединяемых валов имели размеры, отличающиеся друг от друга не более чем на 20 %.

|

|

|

Имея значение диаметра выходного конца вала, переходят к его конструированию, т.е. определяют все диаметральные и линейные размеры вала по таблице 4.2.

Таблица 4.2.

Определение размеров ступеней валов одноступенчатых редукторов, мм

| Ступень вала и её параметры d, l | Вал-шестерня коническая (рис. 4.1, в) | Вал-шестерня цилиндрическая (рис.4.1, б) | Вал колеса (рис. 4.1, г) | ||

| 1 – под элемент открытой передачи или полумуфту | d 1 |  , где Т − крутящий момент, Н·м , где Т − крутящий момент, Н·м

| |||

| l 1 | l 1 = (0,8...1,5)· d 1 − под звёздочку; l 1 = (1,0...1,5)· d 1 − под шестерню; l 1 = (1,2...1,5)· d 1 − под шкив; l 1 = (1,0...1,5)· d 1 − под полумуфту | ||||

| 2 – под уплотнение крышки с отверстием и подшипник | d 2 | d 2 = d 1 + 2 t – только под уплотнение | d 2 = d 1 + 2 t | ||

| l 2 | l 2 ≈ 0,6· d 4 - только под уплотнение | l 2 ≈ 1,5· d 2 | l 2 ≈ 1,25· d 2 | ||

| 3 – под шестерню, колесо | d 3 | d 3 = d 4 + 3,2· r возможно d 3≤ df 1; d 3> df 1 (см. п.3) | d 3 = d 2+3,2· r возможно d 3≤ df 1; при d 3> da 1 принять d 3= da 1 (см. п.3) | d 3 = d 2 + 3,2· r | |

| l 3 | l 3 определить графически на эскизной компоновке | ||||

| 4 – под подшипник | d 4 | d 4 = d 5+(2...4) мм | d 4 = d 2 | ||

| l 4 | l 4 определить графически | l 4= B - для шариковых подшипников; l 4 = B − для роликовых конических подшипников | |||

| 5 – под резьбу | d 5 | d 5 под резьбу определить в зависимости от d 2 (табл. 4.4) | Не конструируют | d 5 = d 3 + 3· f ступень можно заменить распорной втулкой | |

| l 5 | l 5 ≈ 0,4· d 4 | l 5 определить графически | |||

Примечания:

1. Значения высоты t заплечика (буртика) и f величины фаски ступицы колеса и координаты фаски r max подшипника определяют в зависимости от диаметра ступени d по следующей таблице:

Таблица 4.3.

| d | 17...24 | 25...30 | 32...40 | 42...50 | 52...60 | 62...70 | 71...85 |

| t | 3,5 | 3,5 | 4,0 | 4,5 | 4,6 | 5,6 | |

| r max | 1,5 | 2,0 | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 |

| f | 1.2 | 1.6 | 2,5 |

2. Диаметр d 1 выходного конца быстроходного вала, соединённого с двигателем через муфту, определить по соотношению d 1 = (0,8...1,2)· d 1(дв), где d 1(дв) − диаметр выходного конца вала ротора двигателя (см. табл. 1.2).

3. Диаметры и длины ступеней валов d, l округлить до ближайших стандартных чисел, определяя диаметр каждой последующей ступени по стандартному значению диаметра предыдущей. Диаметры d 2 и d 4 под подшипник принять равными диаметру внутреннего кольца подшипника d п по табл. 4.6…4.8. Стандартные значения диаметров и длин остальных ступеней принять по таблице 4.5.

|

|

|

Таблица 4.4

| ||||||||

| Номинальный диаметр d | b | h | t1 | t2 | d1 | d2 | l1 | l2 |

| 2,5 | 1,8 | M12×1,25 | M6 | 6,5 | 8,8 | |||

| 3,0 | 2,3 | M16×1,5 | M8 | 9,0 | 10,7 | |||

| 3,5 | 2,8 | M20×1,5 | M10 М12 | 11,0 14,0 | 13,0 16,3 | |||

| 5,0 5,0 | 3,3 3,3 | M24×2 M30×2 | M12 М16 | 14,0 21,0 | 16,3 23,5 | |||

| 5,0 5,5 | 3,3 3,8 | M36×3 | M16 М20 | 21,0 23,5 | 23,5 26,5 | |||

| 6,0 7,0 | 4,3 4,4 | M42×3 M48×3 | M20 М24 | 23,5 26,0 | 26,5 29,3 | |||

| 7,5 9,0 | 4,9 5,4 | M56×4 M64×4 | M30 | 32,0 | 35,9 |

4. Если на выходном валу редуктора консольно установлены цепная звёздочка или шкив ремённой передачи, то расчётный минимальный диаметр по формуле (4.1) в таблице 4.2 будет под этой звёздочкой, а остальные пойдут на увеличение.

Таблица 4.5

Нормальные линейные размеры (ГОСТ 6636-69), мм

| Ряды | Дополнительные размеры | Ряды | Дополнительные размеры | Ряды | Дополнительные размеры | ||||||

| Ra 10 | Ra 20 | Ra 40 | Ra 10 | Ra 20 | Ra 40 | Ra 10 | Ra 20 | Ra 40 | |||

| 8,5 | 8,2 8,8 | ||||||||||

| 9,0 | 9, 9,5 | 9,2 9,8 | |||||||||

| 10,5 | 10,2 10,8 | ||||||||||

| 11,5 | 11,2 11,8 | ||||||||||

| 12,5 13,5 | |||||||||||

| 14,5 15,5 | |||||||||||

| 16,5 17,5 | |||||||||||

| 18,5 19,5 | |||||||||||

| 20,5 21,5 | |||||||||||

4.6. Предварительный выбор подшипников качения

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки.

|

|

|

На торцах колец или на поверхности наружного кольца указывается условное обозначение типоразмера подшипников качения по ГОСТ 3189-89.

Полное условное обозначение подшипника состоит из основного обозначения (7 знаков) и дополнительных знаков, расположенных слева и справа от основного обозначения.

Схема основного обозначения подшипников качения с d≥10 мм (кроме d = 22; 28; 32; 500 и более мм): позиции 7 6 5 4 3 2 1

Х Х Х Х Х Х Х

серия конструктивное тип серия диаметр

ширин исполнение диаметров отверстия

1. Диаметр отверстия (1 и 2-я позиции справа) обозначают цифрами, равными d /5, начиная с d =20 мм (20:5=04). При d =10 мм – обозначение 00, d = 12 мм – 01, d = 15 мм – 02, d = 17 мм – 03. Диаметры 22, 28, 32, 500 и более мм обозначают цифрами d через дробь. Например, 802/32 (d =32 мм); 20071/1100 (d =1100 мм).

2. Размерные серии: 3-я цифра справа – серия диаметров, 7-я – серия ширины. Например, 3182120 (серии: особолегкая – 1, особоширокая – 3).

3. Четвертая цифра справа определяет ТИП подшипника, 5-я и 6-я цифры (от 00 до 99) представляют конструктивное исполнение типа по ГОСТ 3395-89.

Предварительный выбор подшипников для каждого из валов редуктора проводится в следующем порядке:

1. В соответствии с табл. 4.6 определить тип, серию и схему установки подшипников.

Таблица 4.6.

Предварительный выбор подшипников

| Передача | Вал | Тип подшипника | Серия | Угол контакта | Схема установки |

| Цилиндрическая косозубая | Б | Радиальные шариковые однорядные при аw >200 мм | Средняя (легкая) | - | 1 (с одной фиксирующей опорой) |

| При аw< 200 мм – радиальные шариковые однорядные, а при их больших размерах (d, D, В) – роликовые конические типа 7000 | Легкая (средняя) | α =11...16º для типа 7000 | 3 (враспор) | ||

| Т | Легкая | ||||

| Коническая | Б | Роликовые конические типа 7000 или 27000 при n1< 1500 об/мин | Легкая (средняя) | α =11…16º для типа 7000; α =25...29º для типа 27000; α =26º для типа 46000 | 4 (врастяжку) |

| Радиально-упорные шариковые типа 46000 при n1 >1500 об/мин | |||||

| Т | Роликовые конические типа 7000 | Легкая | 3(враспор) | ||

| Червячная | Б | Радиально-упорные шариковые типа 46000; роликовые конические типа 27000; радиальные шариковые однорядные при аw> 160мм | Средняя | α =11...16º для типа 7000; α =25...29º для типа 27000; α =12º; для типа 36000; α =26º для типа 46000 | 2 (с одной фиксирующей опорой) |

| Роликовые конические типа 7000 или радиально-упорные шариковые типа 36000 при аw <160 мм | 3 (враспор) | ||||

| Т | Роликовые конические типа 7000 | Легкая |

Примечание: Радиальные шариковые однорядные подшипники (табл. 4.6); радиально-упорные шарикоподшипники (табл. 4.7); конические роликоподшипники (табл. 4.8).

|

|

|

2. Выбрать из табл. 4.7...4.9 типоразмер подшипников по величине диаметра d внутреннего кольца, равного диаметру второй d 2и четвертой d 4ступеней вала под подшипники.

3. Выписать основные параметры подшипников: геометрические размеры – d, D, В (Т, с); динамическую Сr и статическую С0r грузоподъемности. Здесь D –диаметр наружного кольца подшипника; В –ширина шарикоподшипников; Т и с –осевые размеры роликоподшипников.

Таблица 4.7.

Подшипники шариковые радиальные однорядные (по ГОСТ 8338-75)

| Обозначение | d | D | B | r | Грузоподъемность | Обозначение | d | D | B | r | Грузоподъемность | ||

| Сr, кН | С0r, кН | Сr, кН | С0r, кН | ||||||||||

| Особо легкая серия диаметров 1, нормальная серия ширин 0 | Средняя серия диаметров 3, узкая серия ширин 0 | ||||||||||||

| 1,0 | 9,36 | 4,5 | 2,0 | 15,9 | 7,8 | ||||||||

| 1,0 | 11,2 | 5,6 | 2,0 | 22,5 | 11,4 | ||||||||

| 1,5 | 13,3 | 6,8 | 2,0 | 28,1 | 14,6 | ||||||||

| 1,5 | 15,9 | 8,5 | 2,5 | 33,2 | 18,0 | ||||||||

| 1,5 | 16,8 | 9,3 | 2,5 | 41,0 | 22,4 | ||||||||

| 1,5 | 21,2 | 12,2 | 2,5 | 52,7 | 30,0 | ||||||||

| 1,5 | 21,6 | 13,2 | 3,0 | 61,8 | 36,0 | ||||||||

| 2,0 | 28,1 | 17,0 | 3,0 | 71,5 | 41,5 | ||||||||

| 2,0 | 29,6 | 18,3 | 3,5 | 81,9 | 48,0 | ||||||||

| 2,0 | 30,7 | 19,6 | 3,5 | 92,3 | 56,0 | ||||||||

| 2,0 | 37,7 | 24,5 | 3,5 | 104,0 | 63,0 | ||||||||

| 2,0 | 39,7 | 26,0 | 3,5 | 112,0 | 72,5 | ||||||||

| Легкая серия диаметров 2, узкая серия ширин 0 | Тяжелая серия диаметров 4, узкая серия ширин 0 | ||||||||||||

| 1,5 | 12,7 | 6,2 | 2,5 | 36,4 | 20,4 | ||||||||

| 1,5 | 14,0 | 6,95 | 2,5 | 47,0 | 26,7 | ||||||||

| 1,5 | 19,5 | 10,0 | 2,5 | 55,3 | 31,0 | ||||||||

| 2,0 | 25,5 | 13,7 | 3,0 | 63,7 | 36,5 | ||||||||

| 2,0 | 32,0 | 17,8 | 3,0 | 76,1 | 45,5 | ||||||||

| 2,0 | 33,2 | 18,6 | 3,5 | 87,1 | 52,0 | ||||||||

| 2,0 | 35,1 | 19,8 | 3,5 | 100,0 | 63,0 | ||||||||

| 2,5 | 43,6 | 25,0 | 3,5 | 108,0 | 70,0 | ||||||||

| 2,5 | 52,0 | 31,0 | 3,5 | 119,0 | 78,0 | ||||||||

| 2,5 | 56,0 | 34,0 | 4,0 | 143,0 | 105,0 | ||||||||

| 2,5 | 61,8 | 37,5 | 4,0 | 163,0 | 125,0 | ||||||||

| 2,5 | 66,3 | 41,0 | 5,0 | 174,0 | 135,0 | ||||||||

| Примечание. Пример условного обозначения подшипника средней серии диаметров 3, узкой серии ширин, с d =30 мм, D =72 мм: Подшипник 306 ГОСТ 8338-75. |

Таблица 4.8.

Подшипники шариковые радиально-упорные однорядные (по ГОСТ 831-75)

| Обозначение | d | D | B | r | r 1 | Грузоподъемность | ||||

| α =12º | α =26º | |||||||||

| α =12º | α =26º | Сr, кН | С0r, кН | Сr, кН | С0r, кН | |||||

| Легкая серия диаметров 2, серия ширин 0 | ||||||||||

| 1,5 | 0,8 | 15,7 | 8,31 | 14,8 | 7,64 | |||||

| 16,7 | 9,1 | 15,7 | 8,34 | |||||||

| 22,0 | 12,0 | 21,9 | 12,0 | |||||||

| 2,0 | 1,0 | 30,8 | 17,8 | 29,0 | 16,4 | |||||

| 38,9 | 23,2 | 36,8 | 21,4 | |||||||

| 41,2 | 25,1 | 38,7 | 23,1 | |||||||

| 43,2 | 27,0 | 40,6 | 24,9 | |||||||

| 2,5 | 1,2 | 58,4 | 34,2 | 50,3 | 31,5 | |||||

| 61,5 | 39,3 | 60,8 | 38,8 | |||||||

| - | - | - | 69,4 | 45,9 | ||||||

| - | 80,2 | 54,8 | - | - | ||||||

| - | - | - | 87,9 | 60,0 | ||||||

| Средняя серия диаметров 3, серия ширин 0 | ||||||||||

| - | 2,0 | 1,0 | - | - | 17,8 | 9,0 | ||||

| - | - | - | 26,9 | 14,6 | ||||||

| - | - | - | 32,6 | 18,3 | ||||||

| - | 2,5 | 1,2 | - | - | 42,6 | 24,7 | ||||

| 53,9 | 32,8 | 50,8 | 30,1 | |||||||

| - | - | - | 61,4 | 37,0 | ||||||

| - | 3,0 | 1,5 | - | - | 71,8 | 44,0 | ||||

| - | - | - | 82,8 | 51,6 | ||||||

| - | 3,5 | 2,0 | - | - | 100,0 | 65,3 | ||||

| - | - | - | 113,0 | 75,0 | ||||||

| - | - | - | 127,0 | 85,3 | ||||||

| Примечание. Пример условного обозначения подшипника типа 46000, легкой серии диаметров 2, с d =30 мм, D =62 мм: Подшипник 46206 ГОСТ 831-75. |

Таблица 4.9.

Подшипники роликовые конические однорядные (по ГОСТ 27365-87)

| Обоз-наче-ние | Размеры, мм | α, град | Грузоподъемность | Факторы нагрузки | |||||||||

| d | D | T | b | c | r min | r 1min | Сr, кН | С0r, кН | e | Y | Y 0 | ||

| Легкая серия диаметров 2, серия ширин 0 | |||||||||||||

| 15,25 | 1,0 | 1,0 | 12º57’ | 26,0 | 16,6 | 0,36 | 1,67 | 0,92 | |||||

| 16,25 | 29,2 | 21,2 | 0,36 | 1,67 | 0,92 | ||||||||

| 17,25 | 38,0 | 25,5 | 0,36 | 1,65 | 0,91 | ||||||||

| 18,25 | 1,5 | 1,5 | 48,4 | 32,5 | 0,37 | 1,62 | 0,89 | ||||||

| 19,75 | 58,3 | 40,0 | 0,38 | 1,56 | 0,86 | ||||||||

| 20,75 | 62,7 | 50,0 | 0,41 | 1,45 | 0,80 | ||||||||

| 21,75 | 15º38’ | 70,4 | 55,0 | 0,37 | 1,60 | 0,88 | |||||||

| 22,75 | 2,0 | 84,2 | 61,0 | 0,41 | 1,46 | 0,80 | |||||||

| 23,75 | 91,3 | 70,0 | 0,35 | 1,71 | 0,94 | ||||||||

| 26,25 | 15º38’ | 119,0 | 89,0 | 0,37 | 1,62 | 0,89 | |||||||

| 27,25 | 16º10’ | 130,0 | 100,0 | 0,39 | 1,55 | 0,85 | |||||||

| Легкая широкая серия диаметров 5, серия ширин 0 | |||||||||||||

| 21,25 | 1,0 | 1,0 | 13º30’ | 47,3 | 37,0 | 0,37 | 1,65 | 0,90 | |||||

| 24,25 | 1,5 | 1,5 | 61,6 | 45,0 | 0,35 | 1,73 | 0,95 | ||||||

| 24,75 | 70,4 | 50,0 | 0,38 | 1,58 | 0,87 | ||||||||

| 24,75 | 74,8 | 60,0 | 0,42 | 1,44 | 0,80 | ||||||||

| 24,75 | 15º38’ | 76,5 | 64,0 | 0,42 | 1,43 | 0,78 | |||||||

| 26,75 | 2,0 | 99,0 | 80,0 | 0,36 | 1,67 | 0,92 | |||||||

| 29,75 | 120,0 | 100,0 | 0,39 | 1,53 | 0,84 | ||||||||

| 32,75 | 142,0 | 120,0 | 0,37 | 1,62 | 0,89 | ||||||||

| 33,25 | 15º38’ | 125,0 | 118,0 | 0,39 | 1,55 | 0,85 | |||||||

| 33,25 | 16º10’ | 157,0 | 130,0 | 0,41 | 1,48 | 0,81 | |||||||

| Средняя серия диаметров 3, серия ширин 0 | |||||||||||||

| 16,25 | 1,5 | 1,5 | 10º45’ | 31,9 | 20,0 | 0,3 | 2,03 | 1,11 | |||||

| 18,25 | 11º18’ | 41,8 | 28,0 | 0,36 | 1,66 | 0,92 | |||||||

| 20,75 | 11º51 | 52,8 | 39,0 | 0,34 | 1,78 | 0,98 | |||||||

| 22,75 | 2,0 | 11º51 | 68,2 | 50,0 | 0,32 | 1,88 | 1,03 | ||||||

| 25,25 | 12º57’ | 80,9 | 56,0 | 0,28 | 2,16 | 1,19 | |||||||

| 27,25 | 12º57’ | 101,0 | 72,0 | 0,29 | 2,09 | 1,15 | |||||||

| 29,25 | 2,5 | 2,0 | 12º57’ | 117,0 | 90,0 | 0,31 | 1,94 | 1,06 | |||||

| 31,50 | 12º57’ | 134,0 | 110,0 | 0,33 | 1,80 | 0,99 | |||||||

| 33,50 | 3,0 | 2,5 | 12º57’ | 161,0 | 120,0 | 0,30 | 1,97 | 1,08 | |||||

| 36,00 | 12º57’ | 183,0 | 150,0 | 0,30 | 1,97 | 1,08 | |||||||

| 38,00 | 12º57’ | 209,0 | 170,0 | 0,31 | 1,94 | 1,06 | |||||||

| 40,00 | 12º57’ | 229,0 | 185,0 | 0,33 | 1,83 | 1,01 | |||||||

| Средняя широкая серия | |||||||||||||

| 22,25 | 1,5 | 1,5 | 11º18’ | 41,3 | 28,0 | 0,298 | 2,011 | 1,106 | |||||

| 25,25 | 11º18’ | 56,1 | 39,0 | 0,273 | 2,194 | 1,205 | |||||||

| 28,75 | 11º51 | 72,1 | 55,0 | 0,319 | 1,882 | 1,035 | |||||||

| 32,75 | 2,0 | 11º51 | 88,0 | 73,0 | 0,296 | 2,026 | 1,114 | ||||||

| 35,25 | 12º57’ | 110,0 | 85,0 | 0,296 | 2,026 | 1,114 | |||||||

| 38,25 | 12º57’ | 132,0 | 113,0 | 0,291 | 2,058 | 1,131 | |||||||

| 42,25 | 2,5 | 2,0 | 12º57’ | 161,0 | 135,0 | 0,296 | 2,026 | 1,114 | |||||

| 45,5 | 12º57’ | 187,0 | 153,0 | 0,323 | 1,855 | 1,020 | |||||||

| 48,5 | 3,0 | 2,5 | 12º57’ | 216,0 | 178,0 | 0,305 | 1,966 | 1,081 | |||||

| 51,0 | 12º57’ | 246,0 | 220,0 | 0,328 | 1,829 | 1,006 | |||||||

| 54,0 | 12º57’ | 279,0 | 232,0 | 0,351 | 1,710 | 0,940 | |||||||

| 58,0 | 12º57’ | 319,0 | 260,0 | 0,301 | 1,996 | 1,198 | |||||||

| Средняя серия с большим углом конуса | |||||||||||||

| 20,75 | 1,5 | 0,8 | 28º48’ | 44,6 | 29,0 | 0,83 | 0,72 | 0,4 | |||||

| 22,75 | 2,1 | 1,0 | 57,2 | 39,0 | |||||||||

| 25,25 | 2,0 | 69,3 | 54,0 | ||||||||||

| 29,25 | 2,5 | 85,8 | 60,0 | ||||||||||

| 31,50 | 99,0 | 72,5 | |||||||||||

| 33,50 | 3,0 | 114,0 | 80,0 | ||||||||||

| 36,0 | 154,0 | 112,0 | |||||||||||

| 40,0 | 194,0 | 143,0 | |||||||||||

| 44,5 | 4,0 | 229,0 | 166,0 | ||||||||||

| Примечание. Пример условного обозначения подшипника типа 46000, легкой серии диаметров 2, с d =30 мм, D =62 мм: Подшипник 46206 ГОСТ 831-75. |

|

|

|