|

Требования к составлению отчета

|

|

|

|

Содержание

"Теория без практики - мертва,

практика без теории - слепа!"

Карл Маркс

ВВЕДЕНИЕ

Литьё является одним из наиболее распространённых спосо-бов производства заготовок для деталей машин. Доля литых дета-лей в автомобилях, тракторах, комбайнах, танках, самолётах и других машинах составляет 40…50 %, а в некоторых отраслях, например в станкостроении, до 80 % массы и до 25 % стоимости изделия[1]. Такое широкое распространение литейного производства объясняется большими его преимуществами по сравнению с други-ми способами производства заготовок (ковка, штамповка и т. д.). Литьём можно получить заготовки практически любой сложности, от нескольких граммов до сотен тонн, с минимальными припус-ками на обработку. Малые припуски приводят к сокращению затрат на обработку резанием, уменьшают расход металла и, как следствие, снижают себестоимость изделий. Производство литых заготовок значительно дешевле, чем, например, производство поковок. В технологическом процессе получения литых заготовок наиболее трудоёмкими являются операции изготовления литейных форм и стержней. Для выполнения этих операций в крупномас-штабном производстве применяется машинная формовка.

При изготовлении сложнопрофильных отливок, к которым предъявляются повышенные требования в отношении механичес-ких свойств, размерной точности, шероховатости поверхностей и других показателей качества, широко применяют такие специаль-ные способы литья как литьё в металлические формы, по выплав-ляемым моделям и др.

В данной работе рассмотрены основные способы машинной формовки и наиболее используемые специальные способы литья.

|

|

|

РАБОТА № 1

ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ ФОРМ НА

ФОРМОВОЧНЫХ МАШИНАХ

Цель работы

1.1. Изучить методы машинной формовки и оборудование, применяемое для их реализации.

1.2. Получить практические навыки выбора способа машинной формовки для конкретных деталей.

Теоретическая часть

Преимущества и область применения машинной формовки

Формовкой называется процесс изготовления разовых литей-ных форм, имеющих рабочую полость, при заливке которой рас-плавенным металлом формируется отливка. Формовка является трудоемким и ответственным этапом всего технологического цикла изготовления отливок, которая в основном определяет их качество. Различают ручную, машинную и автоматическую формовку [1]. Машинную формовку применяют, главным образом, в крупно-серийном и массовом производствах и, значительно реже, при изготовлении мелкосерийных и единичных отливок[2]. Машинная формовка по сравнению с ручной имеет ряд преимуществ: исключаются трудоёмкие ручные операции формов-щика; увеличивается производительность труда; снижается брак, повышается геометрическая точность полости литейных форм и отливок; снижается себестоимость литья. Кроме того, машинной формовкой можно достичь более равномерное уплотнение формовочной смеси, большую её прочность и лучшую газопро-ницаемость. Для машинной формовки в крупносерийном и мас-совом производствах используют, как правило, единые формовоч-ные смеси с высокой прочностью и газопроницаемостью [1].

Способы машинной формовки

По способу уплотнения формовочной смеси различают машины прессовые, встряхивающие, пескодувно-пескострельные, пескометные, а также комбинированные на их основе (вибро-прессовые, встряхивающе-прессовые, встряхивающие с допрес-совкой, пескодувно-прессовые и др.) [1, 2]. По способам удаления моделей из формы – на формовочные машины со штифтовым съёмом, протяжкой модели, с поворотной плитой, перекидным столом и др.

|

|

|

Процесс изготовления литейной формы машинной формовкой состоит из следующих механизированных операций: наполнение опоки формовочной смесью, уплотнение смеси в опоке, удаление модели из формы, сборка формы, транспортировка формы к месту заливки.

Формовочная смесь для изготовления литейных форм представляет собой упруговязкопластичную массу. На первом этапе уплотнения формовочной смеси происходит её пластическая деформация за счёт сближения отдельных песчинок, вытеснения внутрипорового воздуха и уменьшения пористости. На завершаю-щих этапах уплотнения пластическая деформация практически заканчивается и дальнейшее сближение частиц происходит благодаря вязкоупругим деформациям глинистой оболочки. Для получения качественных форм и отливок плотность смеси должна составлять 1,4…1,8 кг/см3. Высокая плотность смеси снижает её газопроницаемость, а низкая – не обеспечивает необходимую проч-ность и, как следствие, может провести к «раздутию» формы. В обоих случаях возможен литейный брак.

2.2.1. Изготовление форм на прессовых машинах. Прессование отличается от других способов машинной фор-мовки бесшумностью, отсутствием вибраций и ударных нагрузок, малым расходом энергии на уплотнение смеси. Прессовые машины достаточно производительны, так как уплотнение формовочной смеси длится всего 4…5 сек. Уплотнение прессованием может выполняться по различным схемам, выбор которых зависит от размеров опок, требуемой равномерности уплотнения и других условий. При этом уплотнение смеси может происходить между модельной плитой и прессовой головкой, в качестве которой может применяться прессовая колодка, эластичная диафрагма, уплотняющая решётка и др. Применяют прессовые машины с нижним, верхним и двусторонним (комбинированным) прессова-нием [1].

Верхнее прессование (рис. 1.1, а). При верхнем прессовании смесь перемещается под действием прессовой колодки сверху вниз. На столе 6 прессовой машинызакрепляют модельную плиту 5 с мо-делью, и на неё через штыри 4 устанавливают опоку 3 высотой Н с наполнительной рамкой 2 высотой h. Затем опока и наполнитель-ная рамка заполняются сверху смесью из бункера и она разравни-вается по верхней плоскости рамки. Под действием сжатого возду-ха стол 6 поднимается вверх, и прессовая колодка 1 впрессовывает формовочную смесь в опокуиз наполнительной рамки. Нижняя плоскость колодки в конце прессования доходит до уровня верхней кромки опоки.После завершения прессования стол опускается в исходное положение. На некоторых машинах прессования подвиж-ной является прессовая колодка, а стол остаётся на месте [2].

|

|

|

Нижнее прессование (рис.1.1, б).При прессовании снизу подвижный стол машины 6 с модельной плитой 5 и моделью поднимается внутри неподвижного стола 7. При этом модельвходит в неподвижную опокуи уплотняет формовочную смесь.

Рис. 1.1. Схема работы прессовой машины: а – верхнее прессование;

б – нижнее прессование; в – комбинированное прессование:

1 – прессовая колодка; 2 – наполнительная рамка; 3 – опока;

4 – центрирующий штырь; 5 – модельная плита; 6 – подвижный стол;

7 – неподвижный стол

Опока располагается между неподвижным столом и прессовой колодкой. Ход стола должен точно равняться определённой высоте слоя смеси hх, для того чтобы плоскость разъема модели после прессования совпала с плоскостью разъема формы.

Основной недостаток прессования – формовочная смесь на прессовых машинах уплотняется неравномерно: при нижнем прессовании смесь, прилегающая к модели, уплотняется больше, а при верхнем – меньше. Из-за неравномерности уплотнения смеси на пневматических прессовых формовочных машинах изготовляют формы в опоках небольшой высоты (Н = 200…250 мм). Следует отметить, что более широко применяют верхнее прессование и верхнюю подпрессовку в сочетании со встряхиванием (см. с. 12), так как при нижнем прессовании усложняется конструкция машин и затрудняется переналадка при переходе на другой размер опок.

Для повышения равномерности уплотнения смеси применяют другие способы уплотнения прессованием: комбинированное прессование; прессование профильной и многоплунжерной колод-ками; гибкой диафрагмой; с предварительным профилированием смеси и др. Рассмотрим некоторые из них, которые получили наибольшее распространение.

|

|

|

Комбинированное прессование (рис.1.1, в ). Уплотнение смеси осуществляется с двух сторон: сверху перемещением прес-совой колодки и снизу движением стола прессовой машины. Прессование профильной колодкой (рис.1.2, а ). Суть уплотнения смеси этим способом заключается в изготовлении на

Рис. 1.2. Прессование профильной (а) и контурной колодками (б):

1 – модель; 2 – опока; 3 – наполнительная рамка; 4 – прессовая колодка;

5 – контурная плита

прессовой колодке выступов, расположенных над более низкими участками моделей. Эти выступы входят в смесь раньше, чем части колодки над выступающими частями модели, чем и достигается равномерность уплотнения смеси. Величина выступа на колодке х зависит от высоты модели Н м и требуемой степени уплотнения смеси. В случае сложных моделей применяют колодки, имеющие несколько выступов с разной высотой.

Разновидностью профильной прессовой колодки является прессовая контурная колодка (плита) (рис. 1.2, б). Контурная колодка позволяет получать равномерное уплотнение при использовании высоких моделей. Выступы профильной колодки входят в промежутки между стенками опоки и моделью. При этом смесь отжимается к поверхности модели, обеспечивая более равномерное уплотнение.

Прессование с предварительным профилированием смеси (рис. 1.3).Данный вид прессования осуществляют плоской плитой сверху. Над выступающими частями модели на верхней части опоки (контрладе) удаляется часть смеси, т. е. подвергается профи-лированию в соответстсвии с конфигурацией модели. Профилиро-вание проводят с использованием шаблонов или копиров. Опреде-ление величины выступа х плиты 4 иливпадин у на контрладе про-водится экспериментально с учётом высоты столбов смеси I и II.

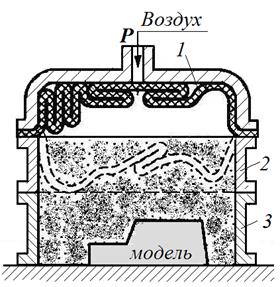

Прессование гибкой диафрагмой. Для равномерного уплот-нения формовочной смеси также используется прессование с использованием эластичной резиновой диафрагмы (рис. 1.4). Гиб-кая диафрагма монтируется на головке машины, к которой снизу прижимается опока со смесью. При впуске в головку воздуха диафрагма растягиваясь деформирует формовочную смесь в опоке.

Причём диафрагма больше растягивается в тех местах, где меньше уплотнена смесь и участок формы более податлив. Прессование решёткой. Решётка состоит из ряда параллель-ных пластин – рёбер, объединённых в рамку (рис. 1.5). При прессо-вании решёткой смесь из переуплотнённых зон перетекает в зазоры между пластинами. В результате плотность смеси в опоке выравнивается по всему горизонтальному сечению формы. Решётку можно применять при нижнем и верхнем прессованиях.

|

|

|

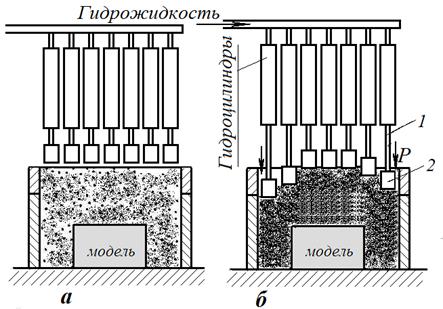

Прессование многоплунжерной головкой. Прессование формовочной смеси осуществляется башмаками 2, установленными на штоках 1 гидроцилиндров (рис. 1.6). Жидкость от генератора давления поступает в цилиндр через индивидуальный канал и через шток приводит в движение башмак. При этом каждый башмак уплотняет свой участок формы. В зависимости от степени уплотне-ния смеси и её сопротивления шток с башмаком совершают определённый ход на своём участке, чем достигается равномер-ность уплотнения. Очевидно, что башмаки, уплотняющие смесь над высокими частями модели, начнут испытывать большее сопроти-вления движению, чем расположенные над низкими частями или над карманами вокруг моделей.

Поршни этих цилиндров, встречая повышенное сопротивле-ние, будут выдавливать из них жидкость, передавая её в остальные цилиндры головки, заставляя тем самым уплотнять смесь на более податливых ещё не уплотнённых участках. К недостатку этого метода следует отнести неровность контрлада формы.

2.2.2. Изготовление форм на встряхивающих машинах. Встряхивающие формовочные машины считаются универсаль-ными, так как их применяют для изготовления форм массой от 100 кг до 40 т и отливок массой до 15 т. Они дают возможность уплотнять смеси в высоких опоках, формовать опоки по сложным моделям с высокими рёбрами. Встряхивание является наиболее распространенным способом уплотнения. Оно состоит в многократ-ных толчкообразных движениях опоки вместе со смесью и модель-ной плитой. Встряхивающие машины обычно работают на сжатом воздухе. На столе формовочной машины закрепляют модельную плиту 1 с моделью, на нее устанавливают опоку и заполняют формовочной смесью (рис. 1.7, а). Под действием сжатого воздуха, поступающего по трубопроводу 2, стол машины 3 поднимается на высоту 50…60 мм (рис. 1.7, б) в зависимости от положения выпускного отверстия 4. После открытия выпускного отверстия воздух стравливается и стол, падая, ударяется о станину 5 машины. После соударения скорость стола с модельной плитой и опокой становится равной нулю, а смесь, продолжая двигаться по инерции, уплотняется: ее кинетическая энергия при ударе переходит в работу уплотнения. В результате повторных ударов за счёт сил инерции формовочная смесь полностью уплотняется.

Рис. 1.7. Схема работы встряхивающей машины: а – исходное положение; б – подъем стола с опокой: 1 – модельная плита; 2 – возду-хопровод; 3 – стол; 4 – выпускное отверстие; 5 – станина

Следует отметить, что встряхивающие машины также неравномерно уплотняют смесь по высоте опоки: плотность больше у модели и меньше вверху опоки. Для выравнивания плотности смеси после уплотнения встряхиванием дополнительно следует подпрессовать верхнюю часть полуформы. Для этого встряхиваю-щая машина снабжается подпрессовочным механизмом. Сочетание встряхивания и дополнительное уплотнение верхних слоёв подпрессовкой рационально при формовке небольших и средних опок (до 1000 х 800 мм). Недостатком встряхивающих машин также является большой шум при работе.

2.2.3. Изготовление форм при помощи пескомета. Широко используется в литейном производстве пескомётный способ набивки форм. Этому способствовало создание в последние годы пескомётов с дистанционным и программным управлением, позво-ляющих при набивке форм значительно увеличить производи-тельность и улучшить условия труда [1]. Таким пескомётом, например, является пескомёт с программным управлением модели 296М производительностью 25 м3/ч уплотнённой смеси. Для сра-внения: при работе ручной трамбовкой производительность формовщика составляет всего 0,5…0,6 м3/чуплотненной формо-вочной смеси, на формовочных машинах доходит до 8…10 м3/ч, а при использовании пескометов без программного управления производительность возрастает до 10…15 м3/ч. Пескометы выпол-няют одновременно две операции: наполнение опоки формовочной смесью и ее уплотнение.

Пескомёты по конструкции бывают рукавные, мостовые и рамные (консольные). Рамный пескомёт состоит из двух вращаю-щихся вокруг вертикальной оси рукавов: большого 7 и малого 8 (рис. 1.8, а).

Рис. 1. 8. Схема устройства пескомета (а), метательная головка (б): 1 – бункер; 2 – транспортёр большого рукава; 3 – воронка; 4 – транспортёр малого рукава; 5 – кожух метательной головки; 6 - опока.

На большом рукаве установлен бункер 1 и ленточный транспортер 2, а на малом – смонтированы воронка 3 и ленточный транспортер 4. Ф ормовочная смесь из бункера 1 по транспортеру 2 большого рукава подается в воронку 3, а оттуда поступает на транспортер 4 малого рукава. Затем с транспортера смесь поступает в кожух метательной головки 5, закреплённой на конце малого рукава. Метательная головка схематически показана на рис. 1.8, б. В метательной головке на ось насажен вращающийся ротор 9 с лопаткой. При вращении лопатка захватывает отдельные порции формовочной смеси и с силой бросает их в опоку 6. Благодаря высокой скорости падения смесь в опоке уплотняется. Формовщик может перемещать метательную головку в горизонтальной плоско-сти в любом направлении над опокой.

Пескометами достигается равномерное уплотнение формовоч-ной смеси по всей высоте опоки и применяется для уплотнения средних и крупных опок. Общий вид прессовой и встряхивающей формовочных машин, а также пескомёта приведён в приложении 2.

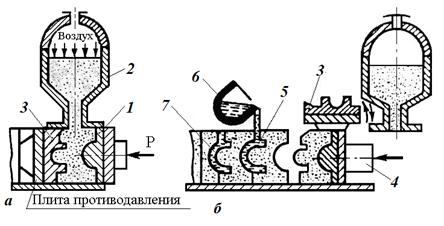

2.2.4. Пескодувно – прессовый метод [2]. Дляизготовления литейных формиспользуются высокопроизводительные песко-дувно – прессовые машины, которые позволяют автоматизировать процессы уплотнения форм, их сборку, заливку и удаление отлив-ки. Уплотнение формовочной смеси осуществляется без использо-вания опок между модельными плитами 1 и 3 (рис. 1.10, а). Правая модельная плита 1 закрепляется на прессовой машине, левая модельная плита 3 – на плите противодавления. Модельные плиты, боковые стенки и головка 2 образуют камеру, которая заполняется формовочной смесью под действием сжатого воздуха под давлением 0,5…1,0 МПа. Формовочная смесь прессуется плун-жером 4 прессовой машины под давлением до 2,0 МПа. После уплотнения модельная плита 3 отходит влево и поворачивается вверх в горизонтальное положение, а уплотненная формовочная смесь плунжером 4 проталкивается до соприкосновения с преды-дущей частью уплотнённой формы, образуя полость 5 (рис. 1.10, б).

В результате получается непрерывный ряд последовательно расположенных форм, которые заливают расплавленным металлом из ковша 6. После затвердевания и охлаждения отливок формы подаются на выбивную решетку, где отливки 7 освобождаются от формовочной смеси. Смесь поступает на переработку и повторное использование, а отливки – в обрубное отделение для отделения литниковой системы. Автоматическая формовочная линия исполь-зуется при изготовлении форм для мелких отливок из чугуна, стали в серийном и массовом производствах.

2.2.5. Удаление модели из формы при машинной формовке. При ручной формовке перед удалением из формы модель несколько расталкивается, что нарушает конфигурацию получаемой полости и приводит к снижению точности получае-мых отливок. При машинной формовке расталкивать модель не требуется, так как она легко удаляется из формы специальными приспособлениями.

Для удаления модели из невысоких опок применяются ма-шины со штифтовым подъемом. После уплотнения смеси опока 1 снимается с модельной плиты при помощи перемещающихся вверх четырех штифтов 2, проходящих через отверстия в закреп-ленной на столе 4 модельной плите (рис. 1.11, а).

На рис. 1.11, б изображена схема протяжки модели, имеющей три высоких ребра, расположенных на небольшом расстоянии друг от друга. При съеме такой формы с помощью штифтов земляной провисающий болван 3 (образованный ребрами) может обвалиться. Во избежание этого модель сделана из двух частей: неподвижной 1, укрепленной на модельной плите, и подвижных ребер 2, которые после набивки опоки опускаются вниз, протягиваясь через вырезы в модельной плите. Так как болван 3 при протяжке поддерживается снизу, то он не обваливается. При формовке нижних опок для удаления моделей применяют поворотные плиты (рис. 1.11, в).

Рис. 1.11. Способы удаления модели из формы при машинной формовке:

а – штифтовым подъёмом; б – протягиванием модели; в – поворотной плитой; г – перекидным столом

После уплотнения смеси поворотная плита 1 с закрепленной на ней опокой 2 переворачивается на 180° (правое положение на рис. 1.11, в). Затем рабочий стол машины 4 поднимается вверх до соприкосновения с полуформой. Опоку открепляют от поворотной плиты, стол с полуформой двигается вниз, а модельная плита 3 остается на поворотной плите. Затем полуформа в рабочем положе-нии (разъемом вверх) транспортируется конвейером к месту сборки. На рис. 1.11, г приведена схема удаления модели из формы при помощи перекидного стола 1. Такая схема получила приме-нение при формовке крупных форм с высокими болванами.

Рассмотренные способы машинной формовки используют сырые формовочные смеси, которые широко применяются в настоящее время в литейном производстве. Однако в последние годы используется в литейном производстве технология изгото-вления стержней и форм из формовочных холоднотвердеющих смесей (ХТС), полученных на неорганических связующих материалах. Использование таких формовочных смесей требует совершенно другого подхода к изготовлению литейных форм.

Практическая часть

Задания:

1. Проработать теоретическую часть работы и подготовить ответы на контрольные вопросы.

2. Пользуясь плакатами, просматривая видеоролики изучить особенности конструкции и принцип работы литейных формовочных машин.

3. По заданному чертежу детали выбрать способ машинной формовки для изготовления литейной формы

Требования к составлению отчета

Отчёт должен содержать:

1) схемы уплотнения смесей формовочными машинами в опоках;

2) описание технологии изготовления формы на прессовых машинах, встряхивающей машине, пескомёте;

3) выводы по работе

5. Контрольные вопросы

5.1. Какие преимущества имеет машинная формовка перед ручной?

5.2. Какие операции включает машинная формовка?

5.3. Какие вы знаете формовочные машины по способу уплот-нения?

5.4. Какие схемы прессования применяются для уплотнения формовочной смеси и как они работают?

5.5. Какие преимущества и недостатки имеют прессовые машины?

5.6. В чем заключается уплотнение прессовой колодкой, контурной плитой? В чем их суть и назначение?

5.7. В каких случаях применяется прессование профилированием формовочной смеси?

5.8. Что за диафрагменное прессование смеси?

5.9. Когда применяется прессование решеткой и можно ли его использовать при нижнем и верхнем прессовании?

5.10. В чем заключается многоплунжерное прессование?

5.11. Как устроены встряхивающие машины и в каких случаях они применяются?

5.12. Как устраняется неравномерность уплотнения смеси после встряхивания?

5.13. Как устроен рамочный пескомет? Расскажите принцип его действия.

5.14. В чем суть уплотнения пескометами и для чего они предназначены?

5.15. Как формируются литейные формы на автоматической линии безопочной формовки?

5.16. Какие машинные способы удаления моделей из форм вы знаете, и в чем заключается принципы и их действия?

РАБОТА № 2

|

|

|