|

Требования к составлению отчета

|

|

|

|

Отчёт должен содержать: 1) рисунки кокилей, схемы машин для литья под давлением и центробежного литья (скопировать с электронного варианта, см. приложение 10); 2) описать особенно-сти технологического процесса получения отливок в металличес-ких формах.

5. Контрольные вопросы

5.1. Какие имеют преимущества способы литья в металлические формы по сравнению со способами литья в песчаные формы?

5.2. В чем заключается литье в кокиль?

5.3. Какая литейная форма называется кокилем? Какие Вы знаете кокили по конструкции?

5.4. Расскажите об особенностях получения отливок в металлической форме.

5.4. Какие литейные сплавы используются для получения отливок в кокилях?

5.5. С какой целью подогревают кокили перед заливкой?

5.6. Какие по массе и степени сложности получаются отливки в кокилях?

5.7. Какие недостатки имеет литье в кокиль?

5.8. Из каких материалов изготавливают кокили?

5.9. Какие литниковые системы используются при литье в кокиль?

5.10. Применяются ли прибыли, выпоры при литье в кокиль? 5.11. Как удаляются газы из полости при заливке кокилей?

5.12. Какие бывают кокили по конструкции? И в каких случаях они применяются? Как устроены?

5.13. В какой последовательности оценивается литье в кокиль?

5.14. Какие бывают защитные покрытия рабочих полостей кокилей и для чего они наносятся?

5.15. Как наносят футерованное покрытие на полости кокиля, какие материалы используют?

5.16. В чем заключается сущность литья под давлением (ЛПД)?

5.17. Почему при ЛПД получаются отливки с высокими механическими свойствами?

5.18. Какие отливки по конфигурации, классу точности и степени шероховатости можно получать ЛПД?

5.19. Какие литейные машины для ЛПД по способу создаваемого давления Вы знаете?

|

|

|

5.20. Какие преимущества и недостатки имеет способ ЛПД?

5.21. В чем заключается сущность центробежного литья (ЦБЛ)?

5.22. Какие литейные машины ЦБЛ используются для получения труб, втулок, колец?

5.23. Какие машины используются при ЦБЛ в зависимости от размеров и конфигурации получаемых отливок?

5.24. За счет чего формируется отверстие отливок при ЦБЛ и как достигается равномерность стенок отливок?

РАБОТА № 3

ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

1. Цель работы.

1.1. Изучить модельные составы, используемые для изгото-вления выплавляемых моделей.

1.2. Освоить процессы изготовления оболочковых форм для литья по выплавляемым моделям (ЛВМ).

Теоретическая часть

К способам точного литья, кроме рассмотренных в работе № 2, относится также литье в формы, изготовленные по выплавляе-мым моделям. Литейная форма представляет собой неразъёмную тонкостенную, прочную, высокоогнеупорную оболочку с гладкой внутренней поверхностью. Она обеспечивает получение отливок с малой шероховатостью и высокой точностью, с максимальным приближением размеров заготовки к размерам готовой детали. Ма-лые припуски резко снижают объем механической обработки реза-нием. Способ позволяет получать отливки с наименьшей толщиной стенки от 0,7 мм, массой от нескольких граммов до 100 и более кг.

Применяется для получения отливок из любых сплавов. Однако этот способ наиболее целесообразно использовать для получения отливок из сплавов трудно обрабатываемых резанием и давлением (например, жаропрочные и жаростойкие стали и сплавы для лопаток турбин).

Модельные составы

Модели получают из специальных модельных составов, в которые входят легкоплавкие, растворимые или выжигаемые материалы (приложение 5). Модельные составы по температуре плавления подразделяют на три группы: 1) легкоплавкие с темпера-турой плавления до 100 °С (сплавы на основе парафина); 2) туго-плавкие с температурой плавления до 200 °С (на основе канифоли, церезина); 3) не расплавляемые (выжигаемые) с температурой раз-мягчения до 300 °С (пластмассы типа полистирола). В приложении 6 приведены наиболее широко применяемые модельные составы.

|

|

|

Для получения отливок небольшой массы широко используют модельный состав, состоящий из 50 % стеарина и 50 % парафина с температурой плавления в 53 °С. Для расплавления таких легко-плавких модельных составов используют водяные или масляные бани с электрическим обогревом.

При достижении модельным составом пастообразной консис-тенции его загружают в цилиндр ручного или механического шприца. Запрессовывание модельного состава в пресс-форму можно осуществлять вручную или специальными шприцами с использованием различных прессов. Модели из легкоплавких сос-тавов изготавливаются также их заливкой в полость пресс-форм.

Тугоплавкие модельные составы применяют для изготовления тонкостенных или крупногабаритных отливок с повышенными требованиями к качеству поверхности и точности размеров. Такие модели получают из канифоли, полистирола с добавками. Темпера-тура плавления тугоплавких модельных составов 180… 200 °С.

Формовочные материалы

Для образования оболочки вокруг блока моделей в качестве формовочных материалов используют связующие растворы и огнеупорный материал.

Связующие растворы изготавливают чаще на основе этилси-ликата, жидкого стекла и их производных.При заполнении литейной формы металлический расплав повторяет микрогео-метрию рабочей поверхности формы. Литейщиками давно установ-лено, что для получения малой шероховатости поверхностного слоя отливок необходимо применять для слоя, контактирующего с жидким металлом, мелкодисперсные формовочные материалы. Таким первым слоем керамических форм при литье по выплавляемым моделям является связующее вещество. Для формовочных смесей на основе кварца (SiO2) используются связующие, полученные на основе этилсиликата (ЭТС). Он представляет собой прозрачную, слегка окрашенную в желтый или бурый цвет жидкость с характерным эфирным запахом.

|

|

|

Этилсиликат (C 2 H 5 O)4 Si не является связующим материалом, а является основой для его приготовления. Для образования прочной связующей массы, скрепляющей зерна наполнителя (дисперсного материала), необходимо перевести этилсиликат в коллоидное состояние с последующим получением из него геля двуокиси кремния SiO2. Гель[6] получают гидролизом этилсиликата. Гидролиз является реакцией между ЭТС и водой. Цель гидролиза заключается в придании ЭТС связующих свойств. Однако ЭТС не растворим в воде при смешивании. Поэтому гидролиз проводят в предварительно подготовленном водно-спиртовом или водно-ацетоновом растворе. После гидролиза получается гель SiO2·2Н2О, которая является этилсиликатовым связующим раствором. Затем получают связующую суспензию. Для этого в гидролизованный раствор ЭТС при перемешивании постепенно всыпают пылевидный огнеупорный материал, в качестве которого используют пылевид-ный кварц или маршаллит (из расчёта 2:1), микропорошки электрокорунда Al2O3 и др. Полученная суспензия и есть связующий материал для приготовления оболочковой формы, которая обеспечивает высокую прочность.

Огнеупорную суспензию также можно получить из жидкого стекла. При применении жидкого стекла (Na2O·nSiO2·mH2O) свя-зующим веществом также является SiO2. При этом двуокись кремния выделяется из жидкого стекла при его специальной обработке (например, разведении его водой и смешивании с горячим водным раствором хлористого аммония NH4Cl).

При сушке формы и её прокалки гель SiO2·2Н2О переходит в твёрдое состояние – золь SiO2, которая надежно связывает огнеупорную составляющую (песчинки) оболочковой формы.

Огнеупорные материалы используются как наполнители суспензии на этилсиликатном или жидкостекольном связующих. Для получения формы блок моделей окунают в ёмкость с этилсиликатом или в раствор, состоящий из 60…70 % маршалита и 30…40 % жидкого стекла, а затем вынимается из раствора и некоторое время выдерживается над ёмкостью с раствором. При этом излишек раствора стекает, а на моделях, элементах литниковой системы, стояке и питателях остается тонкая пленка облицовочной огнеупорной смеси, обеспечивающей низкую шероховатость поверхности отливки. Чтобы укрепить эту пленку, блок моделей посыпают мелким кварцевым песком. Блок моделей с нанесенным слоем покрытия для его закрепления погружают на 1…2мин в ванну с 20…25 % - ным водным раствором нашатыря (аммиака). Затем таким образом полученному облицовочному покрытию дают высохнуть (рис. 3.2, б). Для нанесения второго и последующего слоёв в качестве связующего материала экономии-чески целесообразно использовать суспензию на основе жидкого стекла, а наполнителем для этих слоёв служит крупно-зернистый песок. Могут также использоваться высокоглиноземистый шамот 3Al2O3· SiO2, циркон ZrO2· SiO2 или корунд Al2O3 и др. Обычно последовательно наносят от 3 до 5 покрытий до образования корки толщиной 6…8 мм.

|

|

|

Изготовление моделей

Чаще всего модели получают запрессовкой состава в пасто-образном состоянии в подготовленную пресс-форму. Рабочая полость пресс-формы имеет конфигурацию отливки. Подготовка пресс-формы состоит в очистке, смазке и подогреве до заданной температуры. Для смазки чаще всего используют трансформа-торное (или касторовое) масло, смешанное с этиловым спиртом (1:1). Запрессовка модельного состава осуществляется с помощью ручных и автоматических шприцев или сжатым воздухом.

Пресс-формы. Пресс-форма является инструментом для получения модели. Она должна иметь рабочую полость, где формируется модель, литниковую систему для подачи модельного состава в пресс-форму, а также вентиляционные каналы, обеспечи-вающие удаление воздуха из полости пресс-формы. Пресс-формы могут быть одноместные (одногнездовые) и многоместные (много-гнездовые) с вертикальным или горизонтальным разъемом. Рабочая полость пресс-формы соответствует конфигурации отливки, а размеры превышают размер отливки на величину усадки модель-ного состава и припуска на обработку резанием. Для снижения шероховатости поверхности изготовляемой модели и лучшего отлипания модельного состава полости стальных пресс-форм хромируют, а из цветных металлов полируют.

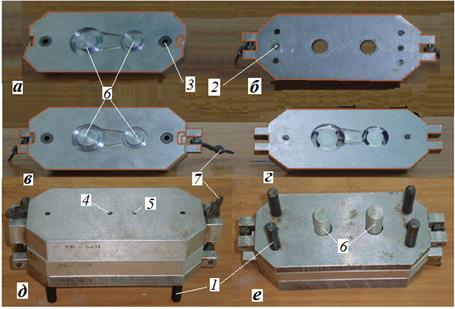

На рис. 3.1 приведена одноместная пресс-форма, исполь-зуемая для получения модели стальных отливок кронштейна. Пресс-форма состоит из трёх частей:нижней (б), средней (а) и верхней (г). В нижнюю часть запрессованы четыре стержня 1, на которые опирается пресс-форма в рабочем положении, также два шипа 2, которые при сборке входят в сквозные отверстия втулок 3 средней части. В средней и верхней частях изготовлены полости (ручьи), где формируется модель. При сборке рабочая полость пресс–формы для облегчения выемки моделей смазывается трансформаторным маслом. Модельная масса запрессовывается при помощи пресса через отверстие 4, а через второе отверстие 5 воздух из полости вытесняется при заполнении её модельной массой. В отверстия ручьёв средней части вставляются стержни, которые служат для формирования отверстий в модели.

|

|

|

Рис. 3.1. Пресс-форма для изготовления легкоплавких моделей:

а – середина со вставленными стержнями; б – низ; в – сборка нижней и средней частей; г – верх; д – в собранном виде; е – вид снизу на собранную пресс-форму

Для сборки пресс-формы необходимо вначале вставить стержни 6 в отверстия нижней части, на нижнюю часть устано-вить среднюю, совместив шипы с отверстиями. Затем установить верхнюю часть и накинув соединительные болты, затянуть гайки – барашки 7. Последовательность сборки и разрез пресс-формы представлены на рис. П7.1 приложения 7. Установив пресс-форму на стол пресса модельная масса запрессовывается в полость. После охлаждения модельной массы верхняя часть пресс-формы снимает-ся и при помощи стержней – выталкивателей осторожно извлека-ется модель из ручья. Затем модель подвергается контролю и очистке (срезаются заусенцы). Стояки и питатели также изготавливаются из модельного состава (рис. 3.2, а).

Изготовление формы

Поскольку ЛВМ получают в основном мелкие детали, то за одну заливку экономически целесообразно получить несколько отливок. С этой целью к стояку (рис. 3.2, а) “припаивают” несколь-ко штук (или десятков) легкоплавких моделей и получают так называемый блок моделей (рис. 3.2, б). Пайку моделей чаще выполняют нагретой узкой лопаткой (либо просто ножом, нагреваемым на электроплитке).

Рис. 3.2. Основные операции литья по выплавляемым моделям:

а – стояк; б – блок моделей; в – блок после нанесения облицовочного слоя; г – блок после нанесения огнеупорного слоя; д - блок после выплавления модельной массы; е – блок отливок

Следующей операцией является нанесение связующей суспензии и слоя тонкодисперсного песка. Затем блок подвер-гается сушке. Таким образом, получается первый облицовочный слой (рис. 3.2, в). Затем для получения последующих наружных слоёв можно использовать в качестве наполнителя огнупорные порошки более крупной фракции. Далее операции нанесения слоя суспензии, обсыпки блока, сушки подвергается несколько раз, пока не получится оболочка толщиной 6…8 мм. В итоге получается керамическая форма, внутри которой находится легкоплавкая модельная масса в виде модели, стояка и питателей (рис. 3.2, г). После сушки последнего слоя огнеупорного покрытия легкоплавкую модельную массу из созданной формы выплавляют. Для этого форму чашей вниз помещают в металлическую корзину, которую затем, в зависимости от требуемой температуры плавления модельной массы, помещают в сушильный шкаф или опускают в ванну с горячей водой или обдают горячим паром. При этом модели и элементы литниковой системы расплавляются и расплавленная масса вытекает из оболочки.

Обжиг и заливка форм, очистка отливок. Полученная сырая огнеупорная литейная форма оказывается недостаточно прочной из-за того, что связующее находится в гелеобразном состоянии. Для упрочнения формы ее подвергают обжигу в термической печи при температуре 900…950 °С с выдержкой ≈ 30 мин. Во избежание разрушения при транспортировке, во время обжига и заливки металлом форму устанавливают вертикально в металлический ящик, обсыпают песком или чугунной дробью и утрамбовывают (рис. 3.3). Упрочнение формы при обжиге сопровождается выгоранием остатков модельного состава. После обжига, не дожидаясь остывания, форму подают в разливочное отделение литейного цеха и заливают. Заливка металла в горячую форму позволяет получать тонкостенное литье. После затвердевания металла производится выбивка (удаление) блока отливок из форм на вибрационных установках, на которых форма разрушается и легко отделяется от поверхности отливок (рис. 3.2, е). Отливки отделяют от блока чаще отрезают на станках. Отходы керамики направляют в отвал, а отливки – на установку выщелачивания для очистки.

|

|

|