|

Карты на дефектацию и ремонт

|

|

|

|

Виды дефектов.

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормами.

По внешнему признаку дефекты подразделяют на явные и скрытые:

- явные поверхностные дефекты обнаруживают визуально.

- скрытые (внутренние), неразличимые глазом, выделяют с помощью специальных средств.

По происхождению дефекты подразделяют на производственные и эксплуатационные.

- производственные дефекты возникающие при изготовлении изделия (трубы, рабочих колес насосов и.т.д.)

- эксплуатационные дефекты возникают после некоторой наработки изделий в результате усталости материала деталей в виде различного вида трещин, коррозии, изнашивания и т. д., а также вследствие неправильного технического обслуживания и ремонта.

При ориентировке относительно действующих напряжений дефекты делят на поперечные и продольные.

По степени опасности дефекты относят к критическим, значительным и малозначительным. При этом учитывают характер и размеры дефектов, место их расположения на изделии, чувствительность материала к концентратору напряжений, особенности конструкции и нагрузки детали, температуру, коррозионную агрессивность среды и т. д.:

- критические дефекты – при наличии их дальнейшее использование детали недопустимо по соображениям безопасности или практически невозможно.

- значительные дефекты – это дефекты, которые существенно влияют на использование детали по назначению и на ее долговечность, но не являются критическими. Сюда относят очаги коррозии в трубопроводах, трещины в лопатках роторов турбин и компрессоров, идущие вдоль действующих напряжений, и т. д.

- малозначительные дефекты – не оказывают существенного влияния на использование детали и ее долговечность, например, небольшие очаги коррозии и небольшие трещины в корпусе и т. д.

|

|

|

При определении степени опасности использования деталей, их разделяют на две группы по виду напряжений, возникающих в деталях:

- детали, в которых действующие при работе напряжения распределены равномерно (пружины, клапаны, поршневые пальцы, лопатки сопловых и спрямляющих аппаратов, тяги, прямолинейные участки трубопроводов и т. д.), в этой группе напряжения оказывают практически одинаковое влияние на прочность детали, которую проверяют по всей поверхности или по всему объему;

- детали, при работе которых напряжения концентрируются в локальных зонах, что связано с конструктивной формой или характером нагрузок (лопатки роторов двигателей, валы и втулки с резьбой, шлицами и фланцами, зубчатые колеса, болты), степень опасности определяется близостью участка детали к концентратору напряжений, влияние напряжений на разных участках различно и при контроле устанавливают зоны повышенного внимания.

2. Методы проверки работоспособности оборудования и деталей

В настоящее время в производстве широко применяют не-разрушающий контроль (НК), позволяющий проверять качество деталей без нарушения их пригодности к использованию. Согласно ГОСТ 427—75 существующие средства НК предназначены для выявления дефектов оценки структуры материалов, контроля геометрических параметров, оценки физико-химических свойств деталей.

В зависимости от принципа работы контрольных устройств все методы НК (ГОСТ 18353—79) подразделяют на:

- акустические,

- капиллярные,

- магнитные,

- электромагнитные (вихревых токов),

- оптические,

- радиационные,

- радиоволновые,

- тепловые,

- течеискателем.

При выборе метода контроля деталей и узлов необходимо учитывать следующие факторы:

|

|

|

- характер (вид) дефекта и его расположение,

- условия работы деталей и технические условия на обработку,

- материал детали,

- состояние и чистоту обработки поверхности,

- форму и размеры детали,

- зоны контроля,

- доступность детали и зоны контроля,

- условия контроля на ремонтных предприятиях.

Оборудование проверяют следующими методами:

1) визуально-оптическим – с его помощью выявляют относительно крупные трещины, механические повреждения поверхности, нарушение сплошных защитных покрытий и др.;

2) легким обстукиванием молотком, что позволяет выявить трещины по звуку (у коленчатых валов двигателей внутреннего сгорания, рабочих колес);

3) измерением толщины стенок и линейных размеров (шейки вала, шипов, уплотнительных колец и др.);

4) радиографическими — выявляют пороки литья и контролируют качество и состояние ответственных сварных швов;

5) электромагнитными;

6) ультразвуковой (акустической) дефектоскопией;

7) цветной дефектоскопией.

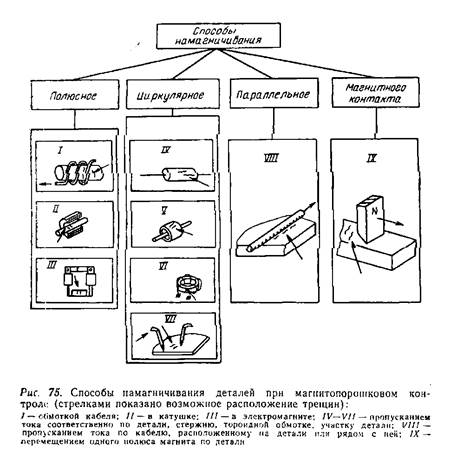

Электромагнитные методы основаны на рассеивании силовых линий в месте дефекта. Способы намагничивания показаны на рис. 75. Для стального стержня с поверхностной трещиной, помещенного между полюсами сильного электромагнита постоянного тока, магнитные силовые линии располагаются согласно рис. 76.

В целых местах стержня магнитные силовые линии представляют собой пучок параллельных линий, в месте дефекта они искривляются. Для обнаружения дефекта предполагаемое место его нахождения посыпают ферромагнитным порошком. При постукивании по стержню частицы порошка под действием потока рассеивания устремляются в направлении наибольшей плотности силовых линий, т. е. к трещине. Применяют порошки Fe304 (магнитный железняк), Fe203 (красный железняк).

Следует отметить, что при расположении трещин параллельно магнитным силовым линиям последние деформируются незначительно, следовательно, трещины в таких случаях выделяются мало. По этой причине более эффективен комбинированный способ обнаружения дефектов, при котором наблюдается продольно-поперечное или спиральное магнитное поле.

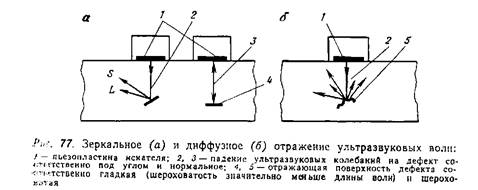

Ультразвуковой дефектоскопией (рис. 77) обнаруживают внутренние дефекты деталей. Преимущество данного метода заключаются в том, что благодаря малой степени поглощения ультразвуковых колебаний металлами в определенном диапазоне частот удается обнаружить дефекты, расположенные на большой глубине.

|

|

|

Метод цветной дефектоскопии — один из капиллярных методов дефектоскопии, основанных на проникающих свойствах жидкости.

Принцип действия капиллярных методов дефектоскопии основан на увеличении контраста между дефектными и бездефектными материалами после обработки всего изделия специальной индикаторной жидкостью (рис. 78). По типу проникающей жидкости капиллярные методы делят на люминесцентные и цветные. При испытаниях в индикаторное вещество, проникающее в дефекты материала под действием сил капиллярности (пенетрант) вводят люминофоры, светящиеся под действием ультрафиолетового света. В темноте дефектные места светятся..

После проведения дефектоскопии составляют дефектную ведомость, в которой отмечают характер повреждений или износа деталей, объем необходимого ремонта с указанием вновь изготовляемых деталей; работы, связанные с капитальным ремонтом (разборка, транспортировка, промывка и т. д.), и работы, которыми заканчивается ремонт (подготовка, сборка, проверка на прочность, опробование, сдача в эксплуатацию).

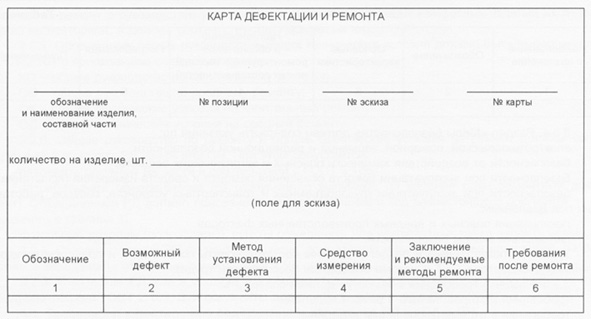

Карты на дефектацию и ремонт

Карты на дефектацию и ремонт — один из основных технических документов. В них даны указания по дефектации деталей.

Принят следующий порядок построения карты:

1) проставляют номера позиций дефектов, указанных на эскизе (не указанные на эскизе детали наносят в первую очередь без проставления позиций);

2) заносят возможные дефекты детали, образующиеся в процессе эксплуатации машины, в технологической последовательности их контроля: сначала отмечают дефекты, определяемые визуально, а затем дефекты, определяемые замерами;

3) указывают метод установления дефекта;

4) указывают средства измерения;

5) указывают рекомендуемый способ устранения дефекта или выбраковки детали, который должен быть наиболее простым, экономичным, опробованным на практике и отвечать возможностям ремонтных заводов.

|

|

|