|

Расчет экономической эффективности

|

|

|

|

Молотая слюда флогопит производится из слюдопластовых отходов. Ее производство является сопутствующим при основном производстве слюдопластовой бумаги. Образующиеся отходы подлежат измельчению, центрифугированию и сушке. Проектируемая установка для переработки отходов находится в одном цеху с основным производством. Главной задачей при разработке установки по переработке отходов слюдопластового производства является не столько экономическая выгода, сколько экологический эффект, получаемый от вторичного использования сырья, имеющего 3-4 класс опасности.

1) Расчет инвестиций в оборудование

Величина необходимых инвестиций в оборудование Ik определяется исходя из расчетно-балансовой стоимости (К), включающей цену оборудования и затраты на его доставку и монтаж. Расчетно-балансовая стоимость i-й единицы оборудования:

Кi = Pi∙k (руб.),(7.1)

где Рi - цена аппарата или отдельного модуля i-го типа;

k - коэффициент перехода к расчетно-балансовой стоимости,

для техники, не требующей специального монтажа и настройки, k = 1,07,

для техники, требующей дополнительного монтажа и настройки, k = 1,12.

Для барабанной мельницы, центрифуги, сушилки и фасовочно-упаковочного аппарата k = 1,12; для остального оборудования k = 1,07.

Таким образом,

Kбар.мельн. = 600 000∙1,12 = 672 000 руб.; (7.2)

Kцен. = 800 000∙1,12 = 896 000 руб.; (7.3)

Kсуш. = 250 000∙1,12 = 280 000 руб.; (7.4)

Kупак. = 500 000∙1,12 = 560 000 руб.; (7.5)

Kшн.тр.= 80 000∙1,07 = 85 600 руб.; (7.6)

Kнас. = 25 000∙1,07 = 26 750 руб.; (7.7)

Kгидр. = 15 000∙1,07 = 16 050 руб.; (7.8)

Kцикл. = 20 000∙1,07 = 21 400 руб.; (7.9)

Kрук.ф. = 200 000∙1,07 = 214 000 руб.;(7.10)

Kлент.тр. = 100 000∙1,07 = 107 000 руб.;(7.11)

Kшл.затв. = 100 000∙1,07 = 107 000 руб.(7.12)

Инвестиции в оборудование:

|

|

|

Ik =N∙Ki (руб.),(7.13)

где N - потребное количество техники.

В производстве используется 2 шнековых транспортера и 2 насоса. Так как установка состоит из нескольких различных типов оборудования, то инвестиции рассчитываем по формуле:

Ik=  (руб.),(7.14)

(руб.),(7.14)

где М - количество типов машин (оборудования);

Ni - необходимое количество машин (оборудования) данного (i-го) типа.

Ik = 672 000 + 896 000 + 560 000 + 280 000 +(7.15)

+ 85 600∙2 + 26 750∙2 + 16 050 + 21 400 +

+ 214 000 + 107 000 + 107 000 = 3 098 150 руб.

С учетом дополнительных расходов на трубопроводы, промежуточные баки, бункеры и др. принимаем величину инвестиций раной 3 200 000 руб.

2) Расчет эксплуатационных затрат

Определяем величину затрат на электроэнергию:

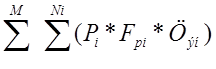

Зэн =  ,(7.16)

,(7.16)

где М - количество типов техники (аппаратов);

Ni - количество техники (аппаратов) i-го типа;

Pi - совокупная мощность электродвигателей аппарата i-го типа;

Fpi - реальный фонд рабочего времени в год на один аппарат i-го типа;

Цэн - текущая цена за 1Квт∙ч, равная 2 руб.

Наибольшее количество энергии потребляют барабанная мельница, вентилятор высокого давления и фасавочно-упаковочный аппарат. Эти аппараты работают непрерывно 7 часов в сутки. Шнековые транспортеры, насосы, центрифуга работают дискретно (меньше 7 часов), но они потребляют небольшое количество энергии, поэтому для простоты расчетов будем считать их работу непрерывной.

Зэн = (26∙7 + 2∙(1,1∙7) + 2∙(2,2∙7) + 1,8∙7 +(7.17)

+1,1∙7 + 22∙7 + 15∙7 + 4∙7)∙2∙250 = 267 750 руб./год.

Сушка слюды производится топочными газами, образующимися при сгорании природного газа. Затраты на топливо:

Зт =  ,(7.18)

,(7.18)

где М - количество типов техники (аппаратов), равное 1;

Ni - количество техники (аппаратов) i-го типа, равное 1;

Тi - нормативное (расчетное) потребление топлива за ед. времени (за час) аппаратом i-го типа, сушилкой кипящего слоя, равное 8,64 м3;

|

|

|

Fpi - реальный фонд рабочего времени в год на один аппарат i-го типа, равный 1750 ч.;

Цi - цена за ед. топлива для аппарата i-го типа, равная 3 руб 30 коп за 1 м3 газа.

Зт = 1∙1∙8,64∙1750∙3,3 = 49 896 руб./год. (7.19)

Стоимость смазочных и обтирочных материалов для аппаратов, входящих в состав установки для переработки отходов слюдопластового производства незначительна. Тогда годовые затраты на топливо и электроэнергию:

С2 = Зэн + Зт = 267 750 + 49 896 = (7.20)

= 317 646 руб./год.

Принимаем С2 = 320 000 руб./год с учетом дополнительных расходов.

С1 - затраты на сырье, используемое в процессе производства в год, считаем, что С1 = 0 руб./год, так отходы - бесплатное сырье, ранее вывозимое на свалку.

Издержки на основную заработную плату производственным рабочим (С3):

Годовой фонд оплаты труда =  (руб./год), (7.21)

(руб./год), (7.21)

где N - количество специальностей;

Ti - годовой фонд рабочего времени для одного рабочего i-й специальности (ч);

Mi - количество рабочих i-й специальности;

Pi - тарифная ставка рабочего i-й специальности (руб./ч).

Установку обслуживает один человек, он работает 5 дней в неделю по 8 часов. Его заработную плату принимаем равной 20 000 руб./мес., тогда годовой фонд оплаты труда (С3) составляет 240 000 руб.

Издержки на дополнительную заработную плату в год:

С4 = 7,5% от С3;(7.22)

С4 = 0,075∙240 000 = 18 000 руб./год. (7.23)

Отчисления на социальные нужды (С5):

Отчисления во внебюджетные фонды составляют 26% от фонда оплаты труда (ФОТ).

С5 = 26% от (С3 + С4);(7.24)

С5 = 0,26∙(240 000 + 18 000) = 67 080 руб./год. (7.25)

Отчисления на амортизацию:

С6 =  (руб.), (7.26)

(руб.), (7.26)

где N - количество типов оборудования;

Iki - инвестиции в i-й тип оборудования (руб.);

Наi - норма амортизации i-го типа оборудования (%);

Наi = 100% / Тi,

Тi - нормативный срок службы оборудования i-го вида (лет).

Средний срок службы используемой аппаратуры составляет 10 лет, тогда

С6 = (1/10)∙3 200 000 = 320 000 руб./год. (7.27)

Отчисления в ремонтный фонд:

С7 = 3% от инвестиций;

С7 = 0,03∙3 200 000 = 96 000 руб./год.(7.28)

Таким образом, суммарные расходы:

С = С1 + С2 + … + С7 = 320 000 + 0 +(7.29)

+ 240 000 + 18 000 + 67 080 + 320 000 + 96 000 =

= 1 061 080 руб./год.

С учетом прочих возможных расходов С8 принимаем общую сумму расходов равной 1 100 000 руб./год.

3) Определение стоимости товарной продукции

|

|

|

Отпускная цена

Ротп = Суд + Нпр (руб. за ед. товара), (7.30)

где Ротп - отпускная цена;

Суд - удельная себестоимость;

Нпр - норма прибыли (% от Суд), задается исходя из анализа текущих рыночных цен на аналогичную продукцию.

Цена реализации:

Рреал = Ротп с учетом НДС;(7.31)

Рреал = (Ротп∙100%) / (100% - НДС) (руб. за ед. товара).

Анализируя текущие рыночные цены на молотую слюду, принимаем отпускную цену на продукцию равной 15 000 руб. за тонну. Тогда цена реализации равна:

Рреал = (15 000∙100%) / (100% - 18%) = 18 300 руб./т. (7.32)

4) Определение валовой выручки

ВВ = Рреал ∙V (руб./год),(7.33)

где V - объем товарной продукции, равный 250 т молотой слюды в год.

ВВ = 18 300∙250 = 4 575 000 руб./год.(7.34)

5) Расчет налоговых отчислений

Налог на добавленную стоимость:

НДС = 18% от ВВ (руб.);(7.35)

НДС = 0,18∙ 4 575 000 = 823 500 руб.(7.36)

Налог на пользователей автомобильных дорог:

НПАД = 1% от (ВВ - НДС) (руб.);(7.37)

НПАД = 0,01∙(4 575 000 - 823 500) =(7.38)

= 37 515 руб.

Налог на имущество:

НИ = 2% от Ik (руб.);(7.39)

НИ = 0,02∙3 200 000 = 64 000 руб.(7.40)

6) Расчет чистой прибыли

Расчет прибыли:

П = ВВ - С - НДС - НПАД - НИ (руб.), (7.41)

где С - полная себестоимость производства продукции.

П = 4 575 000 - 1 100 000 - 823 500 -(7.42)

- 37 515 - 64 000 = 2 549 985 руб./год.

Налог на прибыль:

НП = 24% от прибыли (руб.);(7.43)

НП = 0,24∙2 549 985 = 611 997 руб.(7.44)

Чистая прибыль:

ЧП = П - НП (руб.);(7.45)

ЧП = 2 549 985 - 611 997 = 1 937 988 руб./год.(7.46)

7) Расчет срока окупаемости

Ток = Ikå / ЧП (лет), (7.47)

где Ikå - инвестиции в проект,

так как проект представляет собой организацию нового производства «с нуля», то

Ikå = Ik + C = 3 200 000 + 1 100 000 = (7.48)

= 4 300 000 руб.

Ток = 4 300 000 / 1 937 988  2 года. (7.49)

2 года. (7.49)

Из произведенных расчетов видно, что проектируемая установка не только позволяет перерабатывать отходы с целью уменьшения отрицательного влияния на окружающую среду, но и дает прибыль равную 2 млн. рублей в год и окупается за 2 года, что говорит о несомненной целесообразности внедрения данного проекта.

|

|

|

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Сиденко, П.М. Измельчение в химической промышленности / П. М. Сиденко. - М.: Химия, 1977. - 368 с.

2. Крюков, Д.К. Футеровки шаровых мельниц / Д.К. Крюков. - М.: Машиностроение, 1965. - 184 с.

3. Борщев, В.Я. Оборудование для переработки сыпучих материалов/ В.Я. Борщев, Ю.И. Гусев, М.А. Промтов, А.С. Тимонин. - М.: Машиностроение - 1, 2006. - 208 с.

4. Борщев, В. Я. Оборудование для измельчения материалов: дробилки и мельницы / В. Я. Борщев. - Тамбов: ТГТУ, 2004. - 75с.

5. Лебедев, П.Д. Расчет и проектирование сушильных установок / П. Д. Лебедев. - Л.: Государственное энергетическое издательство, 1963. - 320 с.

6. Мухленов, П.И. Расчеты аппаратов кипящего слоя / П. И. Мухленов, Б. С. Сажин, В.Ф. Фролов. - Ленинград: Химия, 1986. - 352 с.

7. Рашковская, Н.Б. Сушка в химической промышленности / Н. Б. Рашковская. - Л.: Химия, 1977. - 80 с.

8. Романков, П.Г. Сушка во взвешенном слое: теория, конструкции, расчет / П. Г. Романков, Н. Б. Рашковская. - Л.: Химия, 1968. - 360 с.

9. Лукьяненко В. М. Промышленные центрифуги / В. М. Лукьяненко, А. В. Таранец. - М.: Химия, 1974. - 378 с.

10. Соколов В. И. Современные промышленные центрифуги / В. И. Соколов. - М.: Машиностроение, 1967. - 525 с.

11. Ветошкин А. Г. Процессы и аппараты защиты гидросферы / А. Г. Ветошкин. - Пенза: ИПГУ, 2004. - 188 с.

12. Чернобыльский И. И. Машины и аппараты химических производств / И. И. Чернобыльский. - М.: Машиностроение, 1975. - 465 с.

13. Соколов В. Н. Машины и аппараты химических производств: примеры и задачи / В. Н. Соколов. - Л.: Машиностроение, 1982. - 384 с.

14. Сажин Ю. Г. Расчеты рудоподготовки обогатительных фабрик / Ю. Г. Сажин. - Алматы: КазНТУ, 2000. - 179 с.

15. Тимонин А.С. Основы расчета и конструирования химико-технологического и природоохранного оборудования: Справочник: В 3 т. Т.2. / А. С. Тимонин - Калуга: Изд-во Н.Бочкаревой, 2002. - 1025 с.

16. Иоффе И. Л. Проектирование процессов и аппаратов химической технологии / И. Л. Иоффе. - Л.: Химия, 1991. - 352 с.

17. Кольман - Иванов Э. Э. Расчет и конструирование машин химических производств / Э. Э. Кольман - Иванов, Ю. Н. Гусев, И. Н. Карасев, Ю. И. Макаров, М. П. Макевнин, Н. И. Рассказов. - М.: Машиностроение, 1985. - 408 с.

18. Лащинский А. А. Основы конструирования и расчета химической аппаратуры / А. А. Лащинский, А. Р. Толчинский. - Л.: Машиностроение, 1970. - 752 с.

19. Михалев М. Ф. Расчет и конструирование машин и аппаратов химических производств / М. Ф. Михалев. - Л.: Машиностроение, 1984. - 301 с.

20. Голубятников В. А. Автоматизация производственных процессов в химической промышленности / В.А. Голубятников, Шувалов В. В. - М. Химия, 1985. - 352 с.

|

|

|